一种改性的复合磺酸钙基润滑脂及其制备方法

1.本发明涉及润滑脂技术领域,具体涉及一种改进的复合磺酸钙为稠化剂制备的润滑脂及其制备方法。

技术背景

2.复合磺酸钙基润滑脂是一种新型通用润滑脂,其成脂机理是牛顿体磺酸钙转化为具有触变性的非牛顿体磺酸钙,由于其独特的成脂方式,使其具有优良的胶体安定性,机械安定性和极压抗磨性等特点。但以现有的制备工艺得到的复合磺酸钙基脂,在有水工况下使用时,存在吸水量大且稠度提高的情况,影响了润滑脂的润滑效果,存在润滑失效的隐患。

3.凹凸棒土作为一种天然的纳米材料,是一种晶质水合镁铝硅酸盐矿物,具有独特的层链状结构和微介孔结构,使其具有优良的吸水性,在湿时能保持较好的粘性和触变性。因此,针对现有复合磺酸钙基润滑脂存在的遇水硬化,抗磨减摩性降低,粘附性降低等问题,本发明提出了一种以凹凸棒土改性的复合磺酸钙基润滑脂。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,提供了一种改性的复合磺酸钙基润滑脂。

5.本发明的另一目的是提高该复合磺酸钙基润滑脂的制备方法。

6.为了实现本发明的目的,本发明的改性复合磺酸钙基润滑脂,其为如下重量百分含量的组分:

7.复合磺酸钙基润滑脂99.5

‑

90%,凹凸棒土0.5

‑

10%。

8.优选的为,改性复合磺酸钙基润滑脂,其为如下重量百分含量的组分:

9.复合磺酸钙基润滑脂99

‑

95%,凹凸棒土1

‑

5%。

10.所述的凹凸棒土为200~400目凹凸棒土,优选为400目凹凸棒土。

11.复合磺酸钙基润滑脂为含有非牛顿体磺酸钙、硼酸钙、十二羟基硬脂酸钙、醋酸钙和基础油制备的混合物。

12.具体的说,各组分的含量为:基础油45

‑

55份、非牛顿体磺酸钙30

‑

40份、异丙醇1

‑

3份、冰乙酸1

‑

3份、水2.5

‑

5份、十二羟基硬脂酸2

‑

4份、氢氧化钙2

‑

5份和硼酸1

‑

2份。

13.非牛顿体磺酸钙为碱值为360

‑

430kohmg/g的磺酸钙。

14.所述基础油为制备复合磺酸钙基润滑脂常用的润滑油,可为矿物油、聚α烯烃油、酯类油中的任意一种或几种的混合物。

15.本发明改性的复合磺酸钙基润滑脂的制备方法步骤如下:

16.(1)在反应釜中加入非牛顿体磺酸钙、部分基础油和水,升温至50~60℃,采取均质机高速搅拌,使物料均匀分散,反应进行30~60min;

17.(2)加入异丙醇和冰乙酸,升温至75~80℃保持反应60~90min;

18.(3)加入氢氧化钙乳液、硼酸和十二羟基硬脂酸,保持在90~99℃反应60~90min;

19.(4)升温至100~110℃进行脱水脱醇,保持90~120min;

20.(5)继续升温至170~180℃炼制,保温5~10min,冷却降温,降温至120℃时,加入剩余基础油,制备得到复合磺酸钙基润滑脂;

21.(6)在降温至80~90℃时,按比例加入凹凸棒土,并进行后处理而成。所述的后处理一般为混合,均质和脱气。

22.进一步的,所述异丙醇和冰乙酸也可以异丙醇和冰乙酸水溶液形式加入,浓度在30~40%。

23.进一步的,所述硼酸也可以硼酸热水溶液的形式加入,比如80~90℃硼酸水溶液,浓度在30~40%。

24.复合磺酸钙基润滑脂由于其优异的性能,常在工况苛刻的环境下使用,例如多水环境下的的设备轴承,但在有水工况下使用时,存在吸水量大且稠度提高的情况,影响了润滑脂的润滑效果,存在润滑失效的隐患。本发明的复合磺酸钙基润滑脂能够抑制或缓解磺酸钙胶团的油包水乳化体系的生成,以提高复合磺酸钙基润滑脂的抗水性能和结构稳定性。本发明的加入凹凸棒土的复合磺酸钙基润滑脂喷雾失重百分数比不加凹凸棒土的复合磺酸钙基润滑脂减少57%;水淋损失量比不加凹凸棒土的复合磺酸钙基润滑脂减少50%;20%水存在下的滚筒安定性比不加凹凸棒土的复合磺酸钙基润滑脂提高70%。

具体实施方式

25.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明的效果通过下面的实施例和比较例对比进一步说明。

27.实施例1:

28.本实施例的改性复合磺酸钙基润滑脂为97%复合磺酸钙基润滑脂,3%凹凸棒土。(%为重量百分含量,以下同)

29.其制备过程如下:

30.1)在反应釜中加入1500g高碱值磺酸钙(碱值400)、1000g基础油(150bs,40℃粘度430mm2/s)和150g水,升温至50℃,采取均质机高速搅拌,使物料均匀分散,反应进行60min;

31.2)加入50g异丙醇和50g冰乙酸,升温至80℃保持反应60min;

32.3)加入100g氢氧化钙乳液、80g硼酸和140g十二羟基硬脂酸,保持在95℃反应60~90min;

33.4)升温至110℃进行脱水脱醇,保持120min;

34.5)继续升温至175℃炼制,保温10min,冷却降温,降温至120℃时,加入1200g基础油,制备得到复合磺酸钙基润滑脂;

35.6)在降温至80℃时,加入130g凹凸棒土(400目),并进行后处理而成。所述的后处理一般为混合,均质和脱气。

36.实施例2:

37.本实施例的改性复合磺酸钙基润滑脂为99%复合磺酸钙基润滑脂,1%凹凸棒土。(%为重量百分含量,以下同)

38.其制备过程如下:

39.1)在反应釜中加入1350g高碱值磺酸钙(碱值380)、1000g基础油(150bs,40℃粘度430mm2/s)和125g水,升温至50℃,采取均质机高速搅拌,使物料均匀分散,反应进行60min;

40.2)加入45g异丙醇和55g冰乙酸,升温至80℃保持反应60min;

41.3)加入150g氢氧化钙乳液、75g硼酸和150g十二羟基硬脂酸,保持在95℃反应60~90min;

42.4)升温至110℃进行脱水脱醇,保持120min;

43.5)继续升温至175℃炼制,保温10min,冷却降温,降温至120℃时,加入1400g基础油,制备得到复合磺酸钙基润滑脂;

44.6)在降温至80℃时,加入45g凹凸棒土(400目),并进行后处理而成。所述的后处理一般为混合,均质和脱气。

45.实施例3:

46.本实施例的改性复合磺酸钙基润滑脂为95%复合磺酸钙基润滑脂,5%凹凸棒土。(%为重量百分含量,以下同)

47.其制备过程如下:

48.1)在反应釜中加入1650g高碱值磺酸钙(碱值430)、1000g基础油(150bs,40℃粘度430mm2/s)和165g水,升温至50℃,采取均质机高速搅拌,使物料均匀分散,反应进行60min;

49.2)加入60g异丙醇和65g冰乙酸,升温至80℃保持反应60min;

50.3)加入180g氢氧化钙乳液、85g硼酸和180g十二羟基硬脂酸,保持在95℃反应60~90min;

51.4)升温至110℃进行脱水脱醇,保持120min;

52.5)继续升温至175℃炼制,保温10min,冷却降温,降温至120℃时,加入1300g基础油,制备得到复合磺酸钙基润滑脂;

53.6)在降温至80℃时,加入245g凹凸棒土(400目),并进行后处理而成。所述的后处理一般为混合,均质和脱气。

54.对比例1:

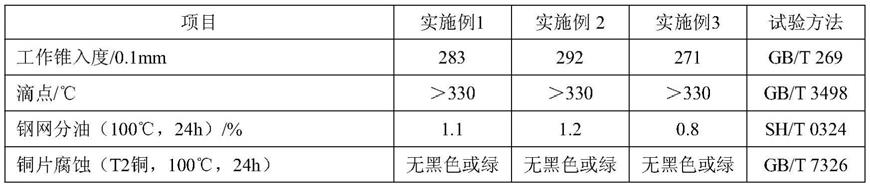

55.本对比例的复合磺酸钙基润滑脂为现通用的制备方法的复合磺酸钙基润滑脂。

56.其制备过程如下:

57.1)在反应釜中加入1500g高碱值磺酸钙(碱值400)、1000g基础油(150bs,40℃粘度430mm2/s)和150g水,升温至50℃,采取均质机高速搅拌,使物料均匀分散,反应进行60min;

58.2)加入50g异丙醇和50g冰乙酸,升温至80℃保持反应60min;

59.3)加入100g氢氧化钙乳液、80g硼酸和140g十二羟基硬脂酸,保持在95℃反应60~90min;

60.4)升温至110℃进行脱水脱醇,保持120min;

61.5)继续升温至175℃炼制,保温10min,冷却降温,降温至120℃时,加入1200g基础油,制备得到复合磺酸钙基润滑脂。

62.对比例2:

63.本对比例的改性复合磺酸钙基润滑脂为97%复合磺酸钙基润滑脂,3%无水氯化钙。(%为重量百分含量,以下同)

64.其制备过程如下:

65.1)在反应釜中加入1500g高碱值磺酸钙(碱值400)、1000g基础油(150bs,40℃粘度430mm2/s)和150g水,升温至50℃,采取均质机高速搅拌,使物料均匀分散,反应进行60min;

66.2)加入50g异丙醇和50g冰乙酸,升温至80℃保持反应60min;

67.3)加入100g氢氧化钙乳液、80g硼酸和140g十二羟基硬脂酸,保持在95℃反应60~90min;

68.4)升温至110℃进行脱水脱醇,保持120min;

69.5)继续升温至175℃炼制,保温10min,冷却降温,降温至120℃时,加入1200g基础油,制备得到复合磺酸钙基润滑脂;

70.6)在降温至80℃时,加入130g无水氯化钙,并进行后处理而成。所述的后处理一般为混合,均质和脱气。

71.对比例3:

72.本对比例的改性复合锂基润滑脂为97%复合锂基润滑脂,3%凹凸棒土。所述的复合锂基润滑脂以现有公知的制备工艺生产得到。(%为重量百分含量,以下同)

73.其制备过程如下:

74.1)在反应釜中将500g的12

‑

羟基硬脂酸和1250g基础油(150bs,40℃粘度430mm2/s)加热到85℃,加入82.5g的lioh

·

h2o(溶于500g水中)进行皂化反应;

75.2)升温至100℃进行脱水,脱水后加入25g硼酸,在120min内加热到240℃;

76.3)在155℃时再加入1250g基础油(150bs,40℃粘度430mm2/s),升温到240℃时加入1000g基础油(150bs,40℃粘度430mm2/s),制备得到复合锂基润滑脂;

77.4)在降温至80℃时,加入130g凹凸棒土(400目),并进行后处理而成。所述的后处理一般为混合,均质和脱气。

78.对比例4:

79.本对比例为不含凹凸棒土的复合锂基润滑脂;

80.其制备过程如下:

81.1)在反应釜中将500g的12

‑

羟基硬脂酸和1250g基础油(150bs,40℃粘度430mm2/s)加热到85℃,加入82.5g的lioh

·

h2o(溶于500g水中)进行皂化反应;

82.2)升温至100℃进行脱水,脱水后加入25g硼酸,在120min内加热到240℃;

83.3)在155℃时再加入1250g基础油(150bs,40℃粘度430mm2/s),升温到240℃时加入1000g基础油(150bs,40℃粘度430mm2/s),制备得到复合锂基润滑脂。

84.将实施例1

‑

3进行性能测试,结果见下表:

85.表1本发明实施例生产的润滑脂理化性能分析结果

86.[0087][0088]

将对比例1

‑

3进行性能测试,结果见下表:

[0089]

表2本发明对比例生产的润滑脂理化性能分析结果

[0090][0091]

从本发明实施例生产的润滑脂理化性能分析结果可以看出,本发明的润滑脂具有优异的胶体安定性、优良的润滑性和极压抗磨性能、优异的耐腐蚀性能和优异的抗水性能。上述实施例1~3的抗水性能均优于对比例1,可用于有水环境下的设备润滑。本发明实施例1与对比例1的对比可以看出,本发明的加入凹凸棒土的复合磺酸钙基润滑脂喷雾失重百分数比不加凹凸棒土的复合磺酸钙基润滑脂减少57%;水淋损失量比不加凹凸棒土的复合磺酸钙基润滑脂减少50%;20%水存在下的滚筒安定性比不加凹凸棒土的复合磺酸钙基润滑脂提高70%。

[0092]

本发明对比例2是以无水氯化钙作为吸水剂,本发明实施例1与对比例2的对比可以看出,本发明加入的凹凸棒土的复合磺酸钙基润滑脂在水淋损失量、喷雾失重百分数和20%水存在下的滚筒安定性等性能上均有明显改善。而加入吸水剂无水氯化钙对喷雾失重百分数和20%水存在下的滚筒安定性等性能无改善作用。

[0093]

本发明对比例3和4是以复合锂基润滑脂作为基础脂,本发明对比例3和4的对比可以看出,加入的凹凸棒土对复合锂基润滑脂在水淋损失量、喷雾失重百分数和20%水存在

下的滚筒安定性等性能的性能无改善作用。

[0094]

以上所述仅为本发明的优选实施例,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1