一种耐高温润滑脂、其制备方法和用途与流程

1.本发明属于润滑脂技术领域,涉及一种耐高温润滑脂、其制备方法和用途。

背景技术:

2.随着工业进程的快速发展,润滑脂由于其良好的减摩抗磨作用而被大量使用,成为工业设备上不可或缺的一种润滑剂。

3.润滑脂由矿物油(或合成润滑油)和稠化剂调制而成,为稠厚的油脂状半固体,用于机械的摩擦部分,起润滑作用,降低机械摩擦,防止机械磨损的作用,同时还兼起防止金属腐蚀的保护作用及密封防尘作用;也用于金属表面,起填充空隙和防止金属生锈或腐蚀的作用。

4.目前市场上的润滑脂耐高温性差,导致其容易结焦、炭化,因此,急需开发一种耐高温性优异的润滑脂。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种耐高温润滑脂、其制备方法和用途,所述耐高温润滑脂中复合钙基脂、复合钛基脂和聚异丁烯双丁二酰亚胺之间具有协同作用,使得其具有优异的耐高温性能,高温工作环境不碳化、不结焦。

6.为达此目的,本发明采用以下技术方案:本发明的目的之一在于提供一种耐高温润滑脂,按质量百分含量包括如下组分:复合钙基脂46.0%~53.0%复合钛基脂40.0%~46.0%聚异丁烯双丁二酰亚胺1.5%~2.3%油性剂0.5%~1.2%抗氧化剂0.1%~1.0%抗磨剂2.65%~4.6%。

7.本领域技术人员公知,所述耐高温润滑脂中的各组分的质量百分含量之和应为100%。

8.本发明提供的耐高温润滑脂中复合钙基脂、复合钛基脂和聚异丁烯双丁二酰亚胺之间具有协同作用,使得所述耐高温润滑脂具有优异的耐高温性能,在高温工作环境中不碳化、不结焦。

9.所述复合钙基脂在耐高温润滑脂中的质量百分含量为46.0%~53.0%,如46.5%、47.0%、48.0%、50.0%、51.2%或52.8%等,优选为49.0%~51.0%。

10.所述复合钛基脂在耐高温润滑脂中的质量百分含量为40.0%~46.0%,如41.5%、42.5%、43.8%、44.2%或45.6%等,优选为42.0%~44.0%。

11.所述复合钙基脂和复合钛基脂是所述耐高温润滑脂的基础脂,在所述耐高温润滑脂的耐高温性能中发挥重要的作用。

12.作为优选的技术方案,所述复合钙基脂具体主要由脂肪酸、氢氧化钙和基础油制成,所述基础油可为动植物脂肪。

13.所述复合钙基脂按锥入度不同分为1、2、3、4四个牌号。本发明所述复合钙基脂可为任意一种牌号或至少两种牌号的组合,典型但非限制性的复合钙基脂组合如1号复合钙基脂和4号复合钙基脂,2号复合钙基脂和3号复合钙基脂,1号复合钙基脂、3号复合钙基脂和4号复合钙基脂。

14.作为优选的技术方案,所述复合钛基脂主要由对苯二甲酸、硬脂酸、有机钛化合物和基础油制成,所述基础油可为动植物脂肪。

15.所述复合钛基脂按锥入度一般包括为2号和3号。本发明所述复合钛基脂可以为2号和/或3号。

16.所述复合钛基脂可通过商购获得。

17.所述聚异丁烯双丁二酰亚胺在耐高温润滑脂中的质量百分含量为1.5%~2.3%,如1.6%、1.8%、2.0%或2.1%等,优选为1.8%~2.2%;所述聚异丁烯双丁二酰亚胺在所述耐高温润滑脂中具有分散作用和复配功能,与基础脂(复合钙基脂和复合钛基脂)具有协同作用,能够抗碳化、抗结焦。

18.所述油性剂在耐高温润滑脂中的质量百分含量为0.5%~1.2%,如0.6%、0.7%、0.9%、1.0%或1.1%等,优选为0.9%~1.1%。

19.所述抗氧化剂在耐高温润滑脂中的质量百分含量为0.1%~1.0%,如0.2%、0.3%、0.5%、0.7%或0.9%等,优选为0.8%~1.0%;所述抗磨剂在耐高温润滑脂中的质量百分含量为2.65%~4.6%,如3.0%、3.3%、3.5%、3.8%、4.2%或4.4%等,优选为3.5%~4.0%。

20.作为优选的技术方案,所述耐高温润滑脂按质量百分含量包括如下组分:复合钙基脂49.0%~51.0%复合钛基脂42.0%~44.0%聚异丁烯双丁二酰亚胺1.8%~2.2%油性剂0.9%~1.1%抗氧化剂0.8%~1.0%抗磨剂3.5%~4.0%。

21.油性剂是在边界润滑条件下起增强润滑油的润滑性和防止磨损及擦伤的化学品,油性剂通常是动植物油或在烃链末端有极性基团的化合物,这些化合物对金属有很强的亲和力,其作用是通过极性基团吸附在摩擦面上,形成分子定向吸附膜,阻止金属互相间的接触,从而减少摩擦和磨损,即所述油性剂在所述耐高温润滑脂中具有抗磨作用。油性剂一般为:(1)高级脂肪酸,如棕榈酸及油酸;(2)高级醇,如月桂醇及鲸蜡醇;(3)脂肪酸酯,如油脂及硬脂酸丁酯;(4)烷基胺,如鲸蜡基胺及油酰胺;(5)酸式磷酸酯,如酸式磷酸月桂酯及酸式磷酸油酰酯;(6)有机硫化合物,如硫化抹香鲸油及硫化油酸。作为优选的技术方案,所述耐高温润滑脂中的油性剂选自苯三唑脂肪酸胺盐。

22.润滑脂在生产及使用过程中,会遇到加热、金属及氧气等杂质或条件,极易产生氧化单体,通过自由基反应会产生油泥、不溶性极性胶质、漆膜及沉积物,抗氧化剂能够打断氧化链锁反应的反应链,从而终止氧化反应的进一步进行。常用的抗氧化剂包括胺类,如二

苯胺或苯二胺等衍生物,作为优选的技术方案,所述抗氧化剂选自2,6二叔丁基对甲酚。

23.在润滑脂中抗磨剂或抗磨剂组合有助于提高润滑脂的抗磨性和极压性,常用的抗磨剂包括硫化合物、氯和氟化物、磷化合物、钼和硫化物、某些金属化合物及其他(包括羰基钨、硼酸盐或硼酸酯)等,作为优选的技术方案,所述抗磨剂按在耐高温润滑脂的质量百分含量包括:氧化镧0.1%~0.8%二硫化钼2.5%~3.3%硼酸铜0.05%~0.5%。

24.上述抗磨剂组合能够在所述耐高温润滑脂中发挥最优的抗磨性能。

25.所述氧化镧(cas:1312-81-8)在耐高温润滑脂中的质量百分含量为0.1%~0.8%,如0.2%、0.5%、0.6%或0.7%等,优选为0.4%~0.6%。所述氧化镧抗高温,在所述耐高温润滑脂中能够与复合钛基脂复配,具有摩擦副润滑保护性能。

26.所述二硫化钼在耐高温润滑脂中的质量百分含量为2.5%~3.3%,如2.6%、2.7%、2.8%、2.9%、3.0%或3.2%等,优选为2.8%~3.1%。所述二硫化钼在所述耐高温润滑脂中具有抗磨和抗负荷的性能。

27.所述硼酸铜在耐高温润滑脂中的质量百分含量为0.05%~0.5%,如0.06%、0.08%、0.09%、0.1%、0.2%、0.3%或0.4%等,优选为0.08%~0.12%。所述硼酸铜在所述耐高温润滑脂中具有抗磨性能。

28.作为优选的技术方案,所述抗磨剂按在耐高温润滑脂的质量百分含量包括:氧化镧0.4%~0.6%二硫化钼2.8%~3.1%硼酸铜0.08%~0.12%。

29.即作为优选的技术方案,所述耐高温润滑脂按质量百分含量包括如下组分:复合钙基脂46.0%~53.0%复合钛基脂40.0%~46.0%聚异丁烯双丁二酰亚胺1.5%~2.3%油性剂0.5%~1.2%抗氧化剂0.1%~1.0%氧化镧0.1%~0.8%二硫化钼2.5%~3.3%硼酸铜0.05%~0.5%。

30.进一步优选地,所述耐高温润滑脂按质量百分含量包括如下组分:复合钙基脂49.0%~51.0%复合钛基脂42.0%~44.0%聚异丁烯双丁二酰亚胺1.8%~2.2%苯三唑脂肪酸胺盐0.9%~1.1%2,6二叔丁基对甲酚0.8%~1.0%氧化镧0.4%~0.6%二硫化钼2.8%~3.1%

硼酸铜0.08%~0.12%。

31.本发明的目的之二在于提供一种如上所述的耐高温润滑脂的制备方法,所述制备方法包括如下步骤:(1)将聚异丁烯双丁二酰亚胺、抗氧化剂和油性剂加热配成母液;(2)将复合钙基脂、复合钛基脂、母液和抗磨剂混合均匀;(3)将步骤(2)得到的混合物料研磨,得到耐高温润滑脂。

32.作为优选的技术方案,步骤(1)所述加热温度为60℃~65℃,如62℃、63℃或64℃等。

33.作为优选的技术方案,步骤(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼和硼酸铜加入反应釜中混合均匀。

34.为了使步骤(2)所得产物脱出气泡,使制得的润滑脂组织致密,还进行步骤(3)所述的研磨,其他能够达到该目的的方法也可使用。

35.作为优选的技术方案,步骤(3)所述研磨在三辊研磨压光机上进行。

36.作为优选的技术方案,步骤(3)所述研磨的次数为3-6遍,如4遍或5遍等。

37.本发明提供的耐高温润滑脂的制备方法简单,便于推广使用。

38.本发明的目的之三在于提供一种如上所述的耐高温润滑脂的用途,其用于润滑机械设备。

39.该润滑脂可润滑多种机械设备,如吊车、挖掘机、港口设备、冲压锻造机器、注塑机、叉车、风力发电机及航运船舶等。

40.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

41.与现有技术相比,本发明的有益效果为:1、本发明提供的耐高温润滑脂复合钙基脂、复合钛基脂和聚异丁烯双丁二酰亚胺之间具有协同作用,使得所述耐高温润滑脂具有优异的耐高温性能(所述耐高温润滑脂的滴点最高可达400℃),高温工作环境不碳化、不结焦;2、本发明提供的耐高温润滑脂具有卓越的抗磨性能(四球机pd值最高为600(kgf));3、本发明提供的耐高温润滑脂中氧化镧与复合钛基脂具有复配功能,从而使得所述耐高温润滑脂具有优良的摩擦副润滑保护性能(四球机pd值最高可达600(kgf),梯姆肯ok值最高可达300n);4、本发明提供的耐高温润滑脂制备方法简单,可广泛应用于机械设备的润滑。

具体实施方式

42.下面通过具体实施方式来进一步说明本发明的技术方案。

43.实施例1一种耐高温润滑脂,按质量百分含量包括如下组分:复合钙基脂46.0%复合钛基脂46.0%

聚异丁烯双丁二酰亚胺2.3%油性剂1.2%抗氧化剂1.0%氧化镧0.8%二硫化钼2.65%硼酸铜0.05%。

44.所述油性剂为苯三唑脂肪酸胺盐;所述抗氧化剂为2,6二叔丁基对甲酚;一种耐高温润滑脂的制备方法,包括如下步骤:(1)将双聚异丁烯双丁二酰亚胺、苯三唑脂肪酸胺盐、2,6二叔丁基对甲酚加热混合均匀,制成母液,加热温度为60℃;(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼、硼酸铜加入反应釜中,搅拌混合均匀,得到混合物料;(3)将混合物料在三辊研磨压光机中研磨6遍,取样,化验合格,得到耐高温润滑脂。

45.实施例2一种耐高温润滑脂,按质量百分含量包括如下组分:复合钙基脂53.0%复合钛基脂40.0%聚异丁烯双丁二酰亚胺1.5%油性剂0.5%抗氧化剂1.0%氧化镧0.8%二硫化钼2.7%硼酸铜0.5%;所述油性剂为苯三唑脂肪酸胺盐;所述抗氧化剂为2,6二叔丁基对甲酚。

46.一种耐高温润滑脂的制备方法,包括如下步骤:(1)将双聚异丁烯双丁二酰亚胺、苯三唑脂肪酸胺盐、2,6二叔丁基对甲酚加热混合均匀,制成母液,加热温度为65℃;(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼、硼酸铜加入反应釜中,搅拌混合均匀,得到混合物料;(3)将混合物料在三辊研磨压光机中研磨3遍,取样,化验合格,得到耐高温润滑脂。

47.实施例3一种耐高温润滑脂,按质量百分含量包括如下组分:复合钙基脂53.0%复合钛基脂40.3聚异丁烯双丁二酰亚胺2.3%

油性剂1.2%抗氧化剂0.1%氧化镧0.1%二硫化钼2.5%硼酸铜0.5%;所述油性剂为苯三唑脂肪酸胺盐;所述抗氧化剂为2,6二叔丁基对甲酚。

48.一种耐高温润滑脂的制备方法,包括如下步骤:(1)将双聚异丁烯双丁二酰亚胺、苯三唑脂肪酸胺盐、2,6二叔丁基对甲酚加热混合均匀,制成母液,加热温度为63℃;(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼、硼酸铜加入反应釜中,搅拌混合均匀,得到混合物料;(3)将混合物料在三辊研磨压光机中研磨4遍,取样,化验合格,得到耐高温润滑脂。

49.实施例4一种耐高温润滑脂,按质量百分含量包括如下组分:复合钙基脂46.92%复合钛基脂46.0%聚异丁烯双丁二酰亚胺2.3%油性剂0.5%抗氧化剂1.0%氧化镧0.2%二硫化钼3.0%硼酸铜0.08%;所述油性剂为苯三唑脂肪酸胺盐;所述抗氧化剂为2,6二叔丁基对甲酚。

50.一种耐高温润滑脂的制备方法,包括如下步骤:(1)将双聚异丁烯双丁二酰亚胺、苯三唑脂肪酸胺盐、2,6二叔丁基对甲酚加热混合均匀,制成母液,加热温度为62℃;(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼、硼酸铜加入反应釜中,搅拌混合均匀,得到混合物料;(3)将混合物料在三辊研磨压光机中研磨4遍,取样,化验合格,得到耐高温润滑脂。

51.实施例5一种耐高温润滑脂,按质量百分含量包括如下组分:复合钙基脂50.72%复合钛基脂42.0%聚异丁烯双丁二酰亚胺1.8%苯三唑脂肪酸胺盐1.1%

2,6二叔丁基对甲酚0.8%氧化镧0.6%二硫化钼2.8%硼酸铜0.08%。

52.一种耐高温润滑脂的制备方法,包括如下步骤:(1)将聚异丁烯双丁二酰亚胺、苯三唑脂肪酸胺盐、2,6二叔丁基对甲酚加热混合均匀,制成母液,加热温度为63℃;(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼、硼酸铜加入反应釜中,搅拌混合均匀,得到混合物料;(3)将混合物料在三辊研磨压光机中研磨4遍,取样,化验合格,得到耐高温润滑脂。

53.实施例6一种耐高温润滑脂,按质量百分含量包括如下组分:复合钙基脂49.18%复合钛基脂43.0%聚异丁烯双丁二酰亚胺2.2%苯三唑脂肪酸胺盐0.9%2,6二叔丁基对甲酚1.0%氧化镧0.4%二硫化钼3.1%硼酸铜0.12%。

54.一种耐高温润滑脂的制备方法,包括如下步骤:(1)将聚异丁烯双丁二酰亚胺、苯三唑脂肪酸胺盐、2,6二叔丁基对甲酚加热混合均匀,制成母液,加热温度为65℃;(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼、硼酸铜加入反应釜中,搅拌混合均匀,得到混合物料;(3)将混合物料在三辊研磨压光机中研磨6遍,取样,化验合格,得到耐高温润滑脂。

[0055] 实施例7复合钙基脂49.0%复合钛基脂44.0%聚异丁烯双丁二酰亚胺2.0%苯三唑脂肪酸胺盐1.0%2,6二叔丁基对甲酚1.0%氧化镧0.5%二硫化钼2.38%硼酸铜0.12%。

[0056]

一种耐高温润滑脂的制备方法,包括如下步骤:(1)将双聚异丁烯双丁二酰亚胺、苯三唑脂肪酸胺盐、2,6二叔丁基对甲酚加热混

合均匀,制成母液,加热温度为60℃;(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼、硼酸铜加入反应釜中,搅拌混合均匀,得到混合物料;(3)将混合物料在三辊研磨压光机中研磨5遍,取样,化验合格,得到耐高温润滑脂。

[0057] 实施例8复合钙基脂51.0%复合钛基脂42.0%聚异丁烯双丁二酰亚胺1.9%苯三唑脂肪酸胺盐0.9%2,6二叔丁基对甲酚0.9%氧化镧0.5%二硫化钼2.72%硼酸铜0.08%。

[0058]

一种耐高温润滑脂的制备方法,包括如下步骤:(1)将聚异丁烯双丁二酰亚胺、苯三唑脂肪酸胺盐、2,6二叔丁基对甲酚加热混合均匀,制成母液,加热温度为64℃;(2)依次将复合钙基脂、复合钛基脂、母液、氧化镧、二硫化钼、硼酸铜加入反应釜中,搅拌混合均匀,得到混合物料;(3)将混合物料在三辊研磨压光机中研磨4遍,取样,化验合格,得到耐高温润滑脂。

[0059]

对比例1一种润滑脂,其组分及各组分的质量百分含量与实施例5相同,唯一的不同点在于,将复合钙基脂替换为钙基脂。

[0060]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0061]

对比例2一种润滑脂,其组分及各组分的质量百分含量与实施例5相同,唯一的不同点在于,将复合钙基脂替换为脲基脂。

[0062]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0063]

对比例3一种润滑脂,其组分及各组分的质量百分含量与实施例5相同,唯一的不同点在于,将复合钛基脂替换为锂基脂。

[0064]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0065]

对比例4一种润滑脂,其组分及各组分的质量百分含量与实施例5相同,唯一的不同点在于,将聚异丁烯双丁二酰亚胺替换为丁二酸酯。

[0066]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0067]

对比例5一种润滑脂,其按质量百分含量包括如下组分:

复合钙基脂45%复合钛基脂48%聚异丁烯双丁二酰亚胺1.0%苯三唑脂肪酸胺盐1.2%2,6二叔丁基对甲酚1.0%氧化镧0.8%二硫化钼2.5%硼酸铜0.5%。

[0068]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0069]

对比例6一种润滑脂,其按质量百分含量包括如下组分:复合钙基脂55%复合钛基脂38%聚异丁烯双丁二酰亚胺3.0%油性剂1.0%抗氧化剂0.1%氧化镧0.1%二硫化钼2.5%硼酸铜0.3%;所述油性剂为苯三唑脂肪酸胺盐;所述抗氧化剂为2,6二叔丁基对甲酚。

[0070]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0071]

对比例7一种润滑脂,其组分及各组分的质量百分含量与实施例5相同,唯一的不同点在于,将氧化镧、二硫化钼和硼酸铜中的一种替换为石墨。

[0072]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0073]

对比例8一种润滑脂,其按质量百分含量包括如下组分:复合钙基脂46.0%复合钛基脂45.0%聚异丁烯双丁二酰亚胺1.6%油性剂1.0%抗氧化剂1.0%氧化镧1.0%二硫化钼3.8%硼酸铜0.6%;所述油性剂为苯三唑脂肪酸胺盐;所述抗氧化剂为2,6二叔丁基对甲酚。

[0074]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0075]

对比例9一种润滑脂,其按质量百分含量包括如下组分:复合钙基脂48.9%复合钛基脂45.0%聚异丁烯双丁二酰亚胺2.0%油性剂1.0%抗氧化剂1.0%氧化镧0.08%二硫化钼2.0%硼酸铜0.02%;所述油性剂为苯三唑脂肪酸胺盐;所述抗氧化剂为2,6二叔丁基对甲酚。

[0076]

所述润滑脂的制备方法与实施例5中耐高温润滑脂的制备方法相同。

[0077]

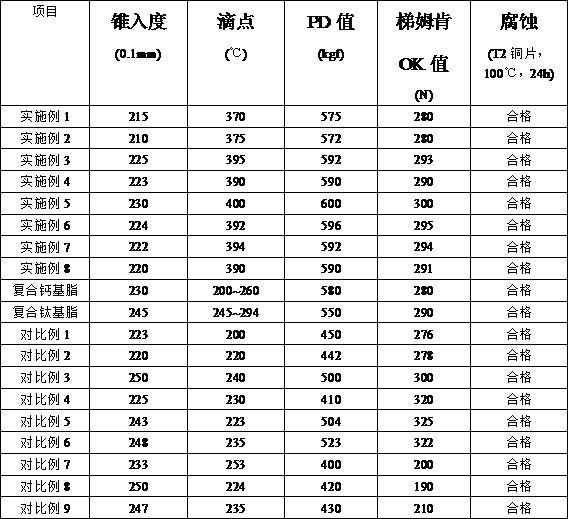

对以上实施例及对比例进行性能测试,测试种类及测试方法如下:1、锥入度:gb/t269—1991;2、滴点:gb/t4929-1985;3、pd值:gb/t12583-98;4、梯姆肯ok值:gb/t11144-2007;5、腐蚀(t2铜片,100℃,24h):gb/t7326-1987。

[0078]

测试结果如下表1所示:表1测试结果

从上表可以看出,本发明提供的耐高温润滑脂复合钙基脂、复合钛基脂和聚异丁烯双丁二酰亚胺之间具有协同作用,使得所述耐高温润滑脂具有优异的耐高温性能(所述耐高温润滑脂的滴点最高可达400℃),高温工作环境不碳化、不结焦;所述耐高温润滑脂具有卓越的抗磨性能(四球机pd值最高为600(kgf));所述耐高温润滑脂中氧化镧与复合钛基脂具有复配功能,从而使得所述耐高温润滑脂具有优良的摩擦副润滑保护性能(四球机pd值最高可达600(kgf),梯姆肯ok值最高可达300n)。

[0079]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1