一种石油焦低温脱硫设备及脱硫方法与流程

1.本技术涉及一种石油焦低温脱硫设备及脱硫方法,属于石油焦脱硫技术领域。

背景技术:

2.石油焦是原油通过炼制经过焦化后所得到的一种副产物。根据其含硫量不同可分为高硫焦(含硫量>3%),中硫焦(1.5%-3.0%)和低硫焦(含硫量<1.5%)。石油焦含硫量的不同决定了石油焦的用途的不同。高硫焦多用来作为水泥厂和发电厂的燃料,低硫焦可作为电解铝制备预焙阳极糊和预焙阳极的原料,还可制备石墨电极,但石油焦中的硫经高温后以so2的形式析出并排放到大气中,对环境造成了污染。

3.由于工业上对石油焦的需求量大幅度上升,我国每年生产的石油焦供不应求,每年都需进口大量的石油焦。进口的石油焦大部分是高硫焦,燃烧后危害较多。若将进口来的高硫焦经过脱硫处理得到含硫量较低的石油焦,既可应用于工业生产也可对外售出以获得较高利润。

4.现有技术中的石油焦脱硫的设备结构比较复杂,脱硫成本高,但脱硫效果有限,且高温脱硫后产生的有害气体直接排放大气中,不符合我国环保生产的发展需求。

技术实现要素:

5.为了解决上述问题,提供了一种石油焦低温脱硫设备及脱硫方法,能够高效脱除石油焦中的硫组分,脱除率高,结构简单成本低,并且产生的so2等气体能被有效吸附,不会造成环境污染。

6.根据本技术的一个方面,提供了一种石油焦低温脱硫设备,包括煅烧炉体、脱硫装置和烟气吸附装置;

7.所述煅烧炉体包括第一炉膛、第二炉膛和总烟道,第一炉膛设置在第二炉膛的顶部,第一炉膛和第二炉膛之间设置有第一闸门,所述第一闸门用于使预热后的石油焦落入第二炉膛内;所述第一炉膛顶部开设第一烟道,所述第二炉膛侧壁开设第二烟道,第一烟道和第二烟道分别与总烟道连通;所述烟气吸附装置的一端与总烟道连通,另一端设置排气口;所述脱硫装置设置在所述第二炉膛的一侧,所述脱硫装置与所述第二炉膛之间设置有第二闸门。

8.可选地,所述烟气吸附装置包括吸附腔和吸附管,所述吸附管设置在所述吸附腔内,所述吸附管中设置有吸附剂,所述吸附管为双螺旋式管道。

9.可选地,所述吸附管的内管壁与外管壁形成中空夹层,所述内管壁开设有通孔,所述吸附剂放置在中空夹层中。

10.优选地,所述吸附剂由以下原料制备而成:纳米蒙脱土、凹凸棒土和离子交换树脂,重量比依次为5:3:2。

11.具体地,离子交换树脂为市售的fiban ak-22g。

12.优选地,吸附剂的制备方法为将纳米蒙脱土、凹凸棒土和离子交换树脂混合均匀,

研磨至20目待用。

13.可选地,所述脱硫装置包括输送组件,所述输送组件设置在第二炉膛和脱硫装置的底部,所述输送组件用于将煅烧后的石油焦输送至所述脱硫装置。

14.可选地,所述脱硫装置还包括真空泵和微波加热装置。

15.根据本技术的一个方面,提供了一种石油焦低温脱硫方法,使用上述的石油焦低温脱硫设备,包括以下步骤:

16.(1)将石油焦和脱硫剂加入至第一炉膛内,升温预热,烟气经第一烟道和总烟道进入烟气吸附装置;

17.(2)打开第一闸门使混合物落入第二炉膛内,关闭第一闸门,升温加热后保温,烟气经第二烟道和总烟道进入烟气吸附装置;

18.(3)打开第二闸门将混合物输送至脱硫装置内,关闭第二闸门,持续抽真空,微波加热,自然冷却后即完成脱硫。

19.可选地,步骤(1)中的预热温度为800-1000℃,预热时间为1-3h;步骤(2)中的加热温度为1100-1200℃,加热时间为2-3h;步骤(3)中的微波加热温度为1000-1200℃,加热时间为1-2h。

20.可选地,所述脱硫剂由以下原料制备而成:碳酸钠60-80份、氧化物50-70份和聚乙烯醇基活性炭纤维80-120份。

21.可选地,所述氧化物由氧化铝和氧化镁组成,氧化铝和氧化镁的重量比为(1-3):(2-4)。

22.可选地,所述脱硫剂的制备方法为将碳酸钠、氧化物和聚乙烯醇基活性炭纤维混合,研磨至2-6目,在温度120-150℃下加热0.5-0.8h,冷却即得所述脱硫剂。

23.本技术的有益效果包括但不限于:

24.1.根据本技术的石油焦低温脱硫设备,能够高效脱除石油焦中的硫组分,脱除率高,结构简单成本低,并且产生的so2等气体能被有效吸附,不会造成环境污染。

25.2.根据本技术的石油焦低温脱硫设备,通过设置第一炉膛进行预热,能够使石油焦表面和焦孔内的硫成分脱除,破坏连接在芳烃骨架上的硫化物;再用第二炉膛升温加热,能够提高脱硫速率,进一步使噻吩类等的含硫化合物分子链裂解;再采用脱硫装置在真空条件下进行微波加热,使微波的辐射能促进有机硫中硫键的断裂,进而加快脱硫速度,提高有机硫脱除率。

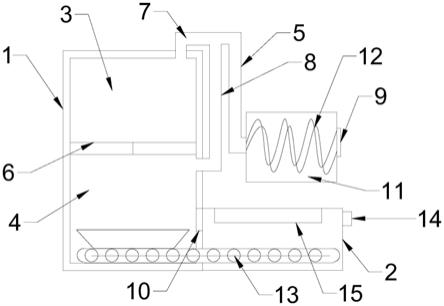

26.3.根据本技术的石油焦低温脱硫设备,通过设置吸附管为双螺旋式管道,并在吸附管壁内设置中空夹层放置吸附剂,内管壁开设通孔,延长了烟气与吸附剂的接触时间,增加了烟气与吸附剂的接触面积,对so2等气体的吸附效果好。

27.4.根据本技术的石油焦低温脱硫方法,通过控制第一炉膛和第二炉膛的加热温度和时间,使石油焦中的硫能够充分转化并析出,通过使用碳酸钠、氧化物和聚乙烯醇基活性炭纤维组成的脱硫剂,并对聚乙烯醇基活性炭纤维氧化改性,既能使碳酸钠充分与含硫化合物反应,又能增大聚乙烯醇基活性炭纤维的活性吸附基团,提高吸附效果,并且改性后的聚乙烯醇基活性炭纤维在吸附硫化物后有助于将其转化为含硫气体排出,其本身最后也能充分燃烧无残留。

附图说明

28.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

29.图1为本技术实施例涉及的石油焦低温脱硫设备结构示意图。

30.部件和附图标记列表:

31.1.煅烧炉体;2.脱硫装置;3.第一炉膛;4.第二炉膛;5.总烟道;6.第一闸门;7.第一烟道;8.第二烟道;9.排气口;10.第二闸门;11.吸附腔;12.吸附管;13.输送组件;14.真空泵;15.微波加热装置。

具体实施方式

32.下面结合实施例详述本技术,但本技术并不局限于这些实施例。

33.为了更清楚的阐释本技术的整体构思,下面结合说明书附图以示例的方式进行详细说明。

34.为了能够更清楚地理解本技术的上述目的、特征和优点,下面结合附图和具体实施方式对本技术进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

35.在下面的描述中阐述了很多具体细节以便于充分理解本技术,但是,本技术还可以采用其他不同于在此描述的其他方式来实施,因此,本技术的保护范围并不受下面公开的具体实施例的限制。

36.另外,在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

37.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

38.在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

39.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不是必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例

中以合适的方式结合。

40.除非另行定义,文中所使用的所有专业与科学用语与本领域熟练人员所熟悉的意义相同。本发明所使用的试剂或原料均可通过常规途径购买获得,如无特殊说明,本发明所使用的试剂或原料均按照本领域常规方式使用或者按照产品说明书使用。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。本专利中所述的较佳实施方法与材料仅作示范之用。

41.实施例1石油焦1#

42.参考图1,本实施例采用的石油焦低温脱硫设备包括煅烧炉体1、脱硫装置2和烟气吸附装置;煅烧炉体1包括第一炉膛3、第二炉膛4和总烟道5,第一炉膛3设置在第二炉膛4的顶部,第一炉膛3和第二炉膛4之间设置有第一闸门6,第一闸门6用于使预热后的石油焦落入第二炉膛4内;第一炉膛3顶部开设第一烟道7,第二炉膛4侧壁开设第二烟道8,第一烟道7和第二烟道8分别与总烟道5连通;烟气吸附装置的一端与总烟道5连通,另一端设置排气口9;脱硫装置2设置在第二炉膛4的一侧,脱硫装置2与第二炉膛4之间设置有第二闸门10。

43.具体地,烟气吸附装置包括吸附腔11和吸附管12,吸附管12设置在吸附腔11内,吸附管12中设置有吸附剂,吸附管12为双螺旋式管道。第一闸门6和第二闸门10均与外部电连接,第一炉膛3和第二炉膛4均采用市售的电磁感应加热炉。

44.进一步地,作为一种未示出的实施方式,吸附管12的内管壁与外管壁形成中空夹层,内管壁开设有通孔,吸附剂放置在中空夹层中。

45.具体地,脱硫装置2包括输送组件13,输送组件13设置在第二炉膛4和脱硫装置2的底部,输送组件13用于将煅烧后的石油焦输送至脱硫装置2。脱硫装置2还包括真空泵14和微波加热装置15。第二炉膛4的底部设置有料斗,用于承接预热后的石油焦,料斗设置在输送组件13上,输送组件13为输送辊,微波加热装置15为市售产品。

46.本实施例采用的石油焦低温脱硫方法包括以下步骤:

47.(1)将石油焦和脱硫剂加入至第一炉膛3内,升温预热,烟气经第一烟道7和总烟道5进入烟气吸附装置;

48.(2)打开第一闸门6使混合物落入第二炉膛4内,关闭第一闸门6,升温加热后保温,烟气经第二烟道8和总烟道5进入烟气吸附装置;

49.(3)打开第二闸门10将混合物输送至脱硫装置2内,关闭第二闸门10,持续抽真空,微波加热,自然冷却后即完成脱硫,得到石油焦1#。

50.其中,步骤(1)中的预热温度为900℃,预热时间为2h;步骤(2)中的加热温度为1100℃,加热时间为2.5h;步骤(3)中的微波加热温度为1100℃,加热时间为1.5h。

51.脱硫剂由以下原料制备而成:碳酸钠70份、氧化物60份和聚乙烯醇基活性炭纤维100份。氧化物由氧化铝和氧化镁组成,氧化铝和氧化镁的重量比为2:3。脱硫剂的制备方法为将碳酸钠、氧化物和聚乙烯醇基活性炭纤维混合,研磨至4目,在温度140℃下加热0.6h,冷却即得脱硫剂。

52.实施例2石油焦2#

53.本实施例所使用的石油焦低温脱硫设备、吸附剂与实施例1中相同,脱硫方法的区别在于:

54.制备石油焦2#中的步骤(1)中的预热温度为800℃,预热时间为1h;步骤(2)中的加

热温度为1100℃,加热时间为2h;步骤(3)中的微波加热温度为1000℃,加热时间为1h。

55.脱硫剂由以下原料制备而成:碳酸钠60份、氧化物50份和聚乙烯醇基活性炭纤维80份。氧化物由氧化铝和氧化镁组成,氧化铝和氧化镁的重量比为1:2。脱硫剂的制备方法为将碳酸钠、氧化物和聚乙烯醇基活性炭纤维混合,研磨至2目,在温度120℃下加热0.5h,冷却即得脱硫剂。

56.实施例3石油焦3#

57.本实施例所使用的石油焦低温脱硫设备、吸附剂与实施例1中相同,脱硫方法的区别在于:

58.制备石油焦3#的步骤(1)中的预热温度为1000℃,预热时间为3h;步骤(2)中的加热温度为1200℃,加热时间为3h;步骤(3)中的微波加热温度为1200℃,加热时间为2h。

59.脱硫剂由以下原料制备而成:碳酸钠80份、氧化物70份和聚乙烯醇基活性炭纤维120份。氧化物由氧化铝和氧化镁组成,氧化铝和氧化镁的重量比为3:2。脱硫剂的制备方法为将碳酸钠、氧化物和聚乙烯醇基活性炭纤维混合,研磨至6目,在温度150℃下加热0.8h,冷却即得脱硫剂。

60.对比例1对比石油焦1#

61.对比例1与实施例1的区别在于,对比例1中使用常规单个煅烧炉进行煅烧,煅烧过程中温度不变,没有真空微波加热装置15。

62.对比例2对比石油焦2#

63.对比例2与实施例1的区别在于,对比例2使用的脱硫剂为碳酸钠,目数为10目。

64.对比例3对比石油焦3#

65.对比例3与实施例1的区别在于,对比例3使用的脱硫剂不包括聚乙烯醇基活性炭纤维。

66.对比例4对比石油焦4#

67.对比例4与实施例1的区别在于,对比例4使用的脱硫剂中氧化铝和氧化镁的重量比为5:1。

68.实施例4效果表征

69.1.石油焦脱硫率

70.本技术中所有对比例和实施例中均使用相同批次的石油焦原料,含硫量为5%。根据标准sh-t 0313-1992(石油焦检验法)分别对石油焦1#-3#和对比石油焦1#-4#进行硫含量的测定,最终计算脱硫率,结果如表1所示。

71.表1脱硫率的结果

[0072][0073]

结果表明,采用本技术的石油焦低温脱硫设备和脱硫方法得到的石油焦1#-3#的最终脱硫率均在95%以上,脱除率高。对比石油焦1#-4#中采用的脱硫设备和脱硫方法与本技术不同,最终脱硫率均不高。

[0074]

2.so2的吸收率

[0075]

增加一组空白对照组作为对比,空白对照组与实施例1中的区别为没有烟气吸附装置;分别在实施例1-3和对比例1-4以及空白对照组设备的排气口收集排出气,再根据标准hj 482—2009(环境空气二氧化硫测定)中的方法对排除气中的so2含量进行测定,结果如表2所示。

[0076]

表2so2含量结果

[0077][0078]

[0079]

结果表明,采用本技术的石油焦低温脱硫设备对so2的吸附率高,能对产生的烟气中的so2进行有效的吸收,满足国家排放标准,有利于环境保护。

[0080]

以上所述,仅为本技术的实施例而已,本技术的保护范围并不受这些具体实施例的限制,而是由本技术的权利要求书来确定。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的技术思想和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1