用于蒸发液化气以为发动机提供燃气的布置系统的制作方法

1.本发明涉及一种根据方案1的前序部分所述的用于蒸发液化气以为发动机提供燃气的布置系统。

背景技术:

2.这种布置系统由de 10 2014 219 501 a1已知。在wo 2007/074210 a1中公开了一种布置系统,所述布置系统作为第二热交换器具有这样的热交换器,所述热交换器与低温度水平的热源、如海水处于热交换连接,在蒸发器之后,蒸发的现在称为燃气的液化气在进入发动机之前通过气体过热器加热到发动机所需的最终温度。

技术实现要素:

3.本发明的目的在于,降低用于将燃气加热到发动机所需的温度的耗费。

4.根据本发明,所述目的在前面所述的布置系统中通过方案1的特征部分的特征来实现。

5.通过根据本发明的措施,可以以非常经济的方式将燃气加热到发动机所需的最终温度。由于载热介质在其进入蒸发器之前通过一个高温加热装置,所述高温加热装置通过来自连接在高温加热装置上的设备的废热加热所述载热介质,所述载热介质一方面以较高的温度进入蒸发器,由此又将蒸发的液化气加热到较高的温度,从而使在蒸发器之后加热到发动机所需的最终温度所需的剩余加热过程需要较少的能量。另一方面,通过使用本来已经存在的废热不需要附加地产生用于高温加热装置的热能并且同时简化了所述设备的冷却,因为所述设备的冷却系统只需要针对剩余冷却量进行设计。此外,通过使用在所述设备中出现的废热而不是在现有技术中提出的使用海水的热量,明显降低了对要使用的材料的要求。因为海水的腐蚀性很强,在现有技术中必须使用耐抗海水或咸水的特种材料,例如特别昂贵的特种钢,如钛合金,在根据本发明的解决方案中,使用常规的不锈钢对于建立所述设备与高温加热装置之间的传热连接就足够了。以这种方式,通过整合利用本来已经存在废热,不仅能将载热介质加热到相对于现有技术明显提高的载热介质温度,并且由此明显降低了用于将燃气加热到发动机所需的温度、例如用于气体过热器的附加能量的必要的总需求。同时还降低了用于冷却所述设备的耗费并且降低了对所使用的材料的要求。根据本发明,冷却剂循环回路的也构成热交换器的一部分部分的部分和高温加热装置的加热元件设置在共同的载热介质腔中并且在这里由载热介质绕流。利用这个措施实现了本发明的一种结构简单、经济的构成方案。

6.所述高温加热装置可以沿载热介质的流动方向设置在(第一)热交换器的下游或上游。

7.在一个有利的改进方案中,所述热交换器和高温加热装置设置在蒸发器的下方。利用这个措施可以能实现载热介质的自然循环,因为加热的载热介质能自行向上流入蒸发器,而冷却的载热介质自行向下从蒸发器流出。

8.为了给所述高温加热装置供应热量,优选所述高温加热装置连接在冷却水循环回路上,所述设备也连接在所述冷却水循环回路上。由此,可以以结构上较为简单的方式将所述设备的废热引向高温加热装置并且重新给所述设备供应经冷却的冷却水。此外,所述冷却水与海水相比腐蚀性明显更低,从而这里可以采用成本低廉的钢。

9.所述废热的温度有利地至少为20℃,优选地,所述废热的温度至少为30℃,并且特别地,所述废热的温度优选至少为35℃。利用所述温度可以将所述载热介质加热到这样的温度,利用所述温度所述载热介质又在蒸发器中将燃气加热到较为接近燃气的发动机所需的最终温度的温度。

10.在本发明的另一个有利的实施方式中,所述高温加热装置设计成,将载热介质加热到使得燃气以发动机所需的最终温度从蒸发器中流出。在这种情况下,在蒸发器之后不再需要剩余加热过程,因为燃气已经具有发动机所需的最终温度。

11.优选在所述冷却剂循环回路上连接有空调设备。利用这个措施可以以经济的方式冷却用于空调设备的冷却剂。

12.所述设备优选是用于驱动发电机的内燃机、例如是柴油机。这种内燃机、特别是柴油机的冷却水循环回路中的温度可以在20℃至95℃的范围内,从而能够给所述高温加热装置供应具有足够高温度的废热。

13.所述发动机优选是船用发动机。根据本发明的布置系统特别是对于客船是有益的。在客船上对于产生电的发电机有很大需求并且因此会出现大量废热。

14.本发明还包括具有根据本发明的布置系统的船舶。

附图说明

15.下面参考附图示例性地对本发明进行更为详细的说明。

16.其中:

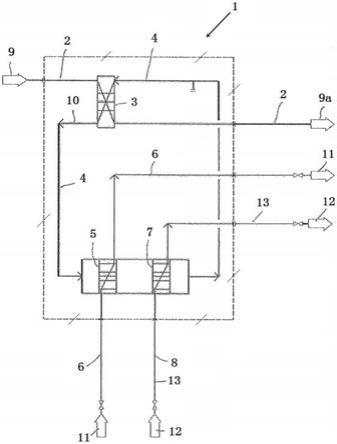

17.图1示出根据本发明的布置系统的第一实施形式的流路图;

18.图2示出根据本发明的布置系统的第二实施形式的竖直剖视图;以及

19.图3示出根据本发明的布置系统的第三实施形式的侧视图。

具体实施方式

20.根据本发明的布置系统1在图中示出的示例性实施例中具有燃气供应管道2、蒸发器3、载热介质循环回路4、热交换器5、冷却剂循环回路6、高温加热装置7以及所述高温加热装置7与(未示出的)设备的传热连接8。

21.如图1所示,液化气9进入蒸发器3,并在蒸发状态下从所述蒸发器流出,现在称为燃气9a。在其进入发动机(未示出)时,所述燃气9a在气体过热器(同样未示出)中加热到发动机所需的最终温度。

22.蒸发器3连接在载热介质循环回路4上,所述载热介质循环回路沿载热介质10的流动方向首先具有热交换器5,所述热交换器又连接在冷却剂循环回路6上。

23.在冷却剂循环回路6上又可以例如连接空调设备或必须保持低温的装置,例如用于食物的存放空间。

24.在热交换器5中,来自蒸发器3的经冷却的载热介质10向经加热的、来自空调设备

和/或制冷装置的冷却剂11释放冷量并由此在第一步骤中被加热。

25.在本申请的范围内,载热介质10的冷却是指载热介质的冷凝,而载热介质10的加热是指载热介质的蒸发,即使物态的转化仅在例如为5℃的很窄的温度范围内进行。

26.沿载热介质10的流动方向在所述热交换器5的后面设置高温加热装置7,所述高温加热装置又连接在(未示出的)设备上,在所述设备中会出现废热并且所述设备与所述高温加热装置7处于传热连接8。所述设备可以例如是柴油机,所述柴油机驱动发电机。柴油机12的冷却水12在循环回路13中被引导通过高温加热装置7,来自柴油机的冷却水12的温度至少为20℃,并且优选为30℃,并且特别优选通常为35℃至45℃。

27.图2和3示意性示出根据本发明的布置系统的两个可能的结构上的构成方案20、60。

28.所述蒸发器3在两个结构上的构成方案20、60中设置在热交换设备21的上方并且通过所述载热介质循环回路4与所述热交换设备21处于传热连接。

29.如图2所示,所述蒸发器3具有蒸发器载热介质腔22,所述蒸发器载热介质腔构造成沿水平方向是长形的,沿周向由蒸发器外壳23包围并且在其纵向端部上由蒸发器分隔板24、25限定,所述蒸发器分隔板与蒸发器外壳23密封地焊接。

30.在图2中的左侧,蒸发器分隔板24由液化气入口罩26覆盖,所述液化气入口罩具有液化气入口接管27,液化气9流入所述液化气入口接管中。

31.在图2中的右侧,蒸发器分隔板25由燃气出口罩28覆盖,所述燃气出口罩具有燃气出口接管29,现在称为燃气9a的蒸发的液化气从所述燃气出口接管流出。

32.在蒸发器载热介质腔22中设置管道30,所述管道的入口端31穿过入口侧的蒸发器分隔板24通入液化气入口罩26。所述管道30的出口端32穿过出口侧的蒸发器分隔板25通入燃气出口罩28。

33.在所述蒸发器载热介质腔22中,所述管道30由载热介质10环绕流动。

34.替代管道30(或管道束)也可以使用其他热交换元件,例如板组。

35.此外,所述蒸发器载热介质腔22在其上侧上具有用于载热介质10的装填接管33,并具有排气接管34。

36.所述热交换设备21同样具有载热介质腔35,所述载热介质腔沿水平方向构造成长形的,沿周向由外壳36包围并且在其两个纵向端部上分别由一个分隔板37、38限定,所述分隔板与所述外壳36密封地焊接。

37.分隔板37、38分别由一个罩39、40覆盖,所述罩各自的内腔又通过水平板41、42分成两个腔室43、44、45、46。

38.在图2中的左侧是用于来自冷却剂循环回路6的冷却剂11的入口腔43和出口腔44。

39.在图2中的右侧是用于来自冷却水循环回路13的冷却水12的入口腔45和出口腔46。

40.覆盖冷却室入口腔45的罩部段具有冷却水入口接管49,用于连接到冷却水供应管道上。

41.覆盖冷却水出口腔46的罩部段具有冷却水出口接管50,所述冷却水出口接管能连接到冷却水导出管道上。

42.覆盖冷却剂入口腔43和冷却剂出口腔44的罩39以类似的方式具有冷却剂入口接

管47和冷却剂出口接管48,所述冷却剂入口接管和冷却剂出口接管能连接到冷却剂供应管道或排出管道上。

43.在热交换设备21的载热介质腔35中既设置了冷却剂循环回路6的冷却剂管51,也设置的高温加热装置7的加热管52,即,冷却水循环回路13的冷却水管,并且所述冷却剂管和加热管在这里都由载热介质10绕流。冷却水循环回路13例如可以是柴油机的冷却水循环回路,并且柴油机的废热通过加热管52供应给载热介质10。

44.加热管52连接在冷却水入口管53和冷却水出口管54上,所述冷却水入口管和冷却水出口管穿过冷却水侧的分隔板38并通入冷却水入口腔45或冷却水出口腔46。

45.冷却剂管51同样连接到冷却剂入口管55和冷却剂出口管56上,所述冷却剂入口管和冷却剂出口管穿过冷却剂侧的分隔板37并通入冷却剂入口腔43或冷却剂入口腔44。

46.如对于蒸发器30中的管道30那样,对于包括冷却水入口管53和冷却水出口管54的加热管52(或对于相应的管束)或对于包括冷却剂入口管55和冷却剂出口管56的冷却剂管51(或对于相应的管束),也可以使用其他的热交换元件,例如分别使用板组。

47.热交换设备21在其下侧上具有载热介质排空接管57。

48.蒸发器载热介质腔22在载热介质循环回路4中与热交换设备21的对于冷却剂管51和加热管52共同的载热介质腔35连接。这里,给蒸发器载热介质腔22供应加热的载热介质10a,通过所述载热介质使液化气9蒸发,并且在蒸发之后将冷却的载热介质10b从蒸发器载热介质腔22回输到热交换设备21的共同的载热介质腔35中。冷却的载热介质也可以发生冷凝。

49.这里,在图2中示出的实施形式中,热交换设备21的载热介质腔35的上侧58和蒸发器载热介质腔22的下侧59在载热介质循环回路4中相互连接,从而加热的载热介质10a从热交换设备21的上侧58供应给蒸发器3的下侧59,并且冷却的载热介质10b从蒸发器3的下侧59供应给热交换设备21的上侧58。

50.在图2中示出的实施例中,冷却的载热介质10b在热交换设备的连接在冷却水循环回路13上的侧面上流入热交换设备21,而加热的载热介质10a在热交换设备21的连接在冷却剂循环回路6的侧面上流入热交换设备。由此,在这个实施例中,高温加热装置7沿载热介质10的流动方向设置在热交换器5的前面。

51.在图3中示出的实施形式中,热交换设备21的载热介质腔35的上侧58与蒸发器载热介质腔22的上侧61连接,以及蒸发器载热介质腔22的下侧59与热交换设备21的载热介质腔35的下侧62连接,从而加热的载热介质10a从热交换设备21的上侧58供应给蒸发器3的上侧61,而冷却的载热介质10b从蒸发器3的下侧59供应给热交换设备21的下侧62。

52.对于其余的情况,图3中示出的蒸发器3和热交换设备21与图2中示出的蒸发器3和热交换设备21相同。

53.在图中分别示出的高温加热装置7和热交换器5沿载热介质10的流动方向的顺序在这里也可以分别是相反的。

54.在图2和3中示出的实施方式中,热交换器5和高温加热装置7或共同的载热介质腔35设置在蒸发器3的下方。加热的载热介质10a自行上升到蒸发器3中,而冷却的载热介质10b自行从蒸发器3中向下落,从而载热介质10按自然循环进行循环。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1