纤维塑料复合材料参考体的制造和检测方法与流程

1.本发明涉及一种用于制造纤维塑料复合材料(fpc)参考体的方法,其用于模拟分层,以对fpc组件、特别是飞行器组件进行无损检测。

2.本发明还涉及一种用于对fpc组件、特别是飞行器组件进行无损检测的方法。

背景技术:

3.在具有关键安全性的纤维塑料复合材料(fpc)组件(例如,飞行器组件)的制造中,组件缺陷的后续验证和记录尤为重要。为此,通常使用无损检测方法(英文:“non

‑

destructive testing”,简称ndt),从而一方面能够立即检测出有缺陷的组件,另一方面能够不使检测方法本身损坏无缺陷的组件。为了还能够在检测方法期间得出与制造中的潜在缺陷来源有关的结论,按缺陷类型或缺陷等级划归检测到的组件缺陷。为了比较和校准的目的,为此制造了专门包含有人造组件缺陷的参考体,并借助于ndt方法对其进行测量。为了确保在该过程中按缺陷等级精确地划归组件缺陷,参考体中的人造组件缺陷(该组件缺陷用作参考)必须尽可能精确地模拟检测试样的制造缺陷。

4.但是,在没有外物的帮助下大多数组件缺陷难以进行模拟,并且根据缺陷类型人造组件缺陷迄今在构成方面已或多或少地偏离了检测试样的缺陷范围。特别是,迄今为止在不引入外物的情况下不能令人满意地模拟所谓的分层,即,在具有空气包裹体的fpc组件的部分区域中的两个fpc层的局部的、平面的分离。还存在除分层之外的组件缺陷,并且特别是包括层孔隙和体积孔隙。在层孔隙中,微观和宏观的气体或空气包裹体的集中聚集发生在组件的两个fpc层之间的fpc材料的基质或连接机构中。因此存在2d组件缺陷。在体积孔隙中,气体或空气包裹体在fpc材料的基质或连接机构中的聚集发生在组件的多个fpc层中、特别是基本上跨过fpc叠层的整个横截面。因此涉及3d组件缺陷。由于分层(即,fpc层的平面分离)会在飞行器组件中产生严重后果,因此极其重要的是要检测到分层,并因此要形成尽可能逼真地模拟分层的参考体。

5.在现有技术中已知用于模拟组件缺陷的各种方法。例如,ep3193164a1描述了一种方法,其中可以借助于膨胀体将组件缺陷引入到fpc部件中。为此,将膨胀体置于多层fpc材料之间,添加树脂,然后加热。由于膨胀体的高膨胀系数,其在冷却时会比其周围的fpc材料更大程度地收缩,从而形成较大的永久腔体。膨胀体随后作为外物保留在组件中。

6.在cn104407060中,借助于玻璃珠模拟了材料的孔隙,玻璃珠在制造过程中被引入到材料中。然而,它们同样保留在材料中。

7.此外,在ep1750123a2、ep2431736a1和us2014/0272324a1中已知了用于模拟组件缺陷的其他方法。

8.另外,在us2014/0346405a1中已知了一种在复合材料中形成孔隙的方法。为此,复合材料经受不同的固化过程,从而以这种方式通过使气体逸出而产生变化的孔隙度。

9.现有技术的缺点在于不能令人满意地或在没有外物的情况下模拟分层(指的是fpc组件内的各个fpc层的平面分离)。尤其是,外物在此使测量结果失真。

技术实现要素:

10.因此,本发明的目的是改善或消除现有技术的至少多个缺点。因此,本发明的目的特别是创造一种能够在fpc参考体中的限定位置处逼真地模拟分层的方法。

11.在此,通过至少具有以下步骤的方法来实现所设定的目的:

12.i.通过以下方式制造用于fpc参考体的第一插入物:

13.a.布置第一fpc层;

14.b.在第一fpc层中形成凹部;

15.c.预固化第一fpc层,以获得用于fpc参考体的第一插入物;

16.ii.通过以下方式制造用于fpc参考体的第二插入物:

17.a.布置第二fpc层;

18.b.预固化第二fpc层,以获得用于fpc参考体的第二插入物;

19.iii.提供具有第一间隙的至少一个第一fpc膜和具有第二间隙的至少一个第二fpc膜;

20.iv.将第一插入物插入到第一fpc膜的第一间隙中,并将第二插入物插入到第二fpc膜的第二间隙中;

21.v.对包含有具有第一插入物的第一fpc膜和具有第二插入物的第二fpc膜的结构进行固化,其中在第一插入物的第一fpc层的凹部处模拟分层。

22.根据本发明的方法有利地能够将(人造的)分层特定地引入到包含fpc材料的fpc参考体中。由于根据本发明的方法可用于在不引入外物(即,不包含fpc材料且不存在于要进行比较的组件上的物质)的情况下形成分层,因此fpc参考体尤其适合于逼真地模拟要进行检测的fpc组件的分层,特别是用于航空业。尤其是,通过使fpc参考体经受ndt测量程序(例如,热成像程序),可以将模拟分层用于校准目的。由于模拟分层的实际构成,从参考体获得的测量结果尤其适合作为fpc组件的ndt检测的比较值或参考值。由于在生成fpc参考体时无需使用外物(即,不包含fpc材料且不存在于要进行比较的组件上的部件),因此可以记录fpc参考体的测量曲线,它们非常精确地对应具有“自然”分层(即,在成批制造期间出现的分层)的组件的测量曲线。如开头所提到的那样,分层是在具有空气包裹体的fpc组件的部分区域中两个fpc层的局部的、平面的分离。相比之下,在层孔隙的情况下,仅发生fpc层的部分分离。在体积孔隙的情况下,遍及具有空气包裹体的多个fpc层发生分离。

23.就本公开而言,fpc膜也构成fpc层。与在要进行检测的fpc组件中一样,fpc参考体中的各个fpc层优选由松散或粘接到织物中并用树脂或其他连接机构浸渍的纤维形成。

24.连接机构可用于连接fpc层内的纤维、将fpc层彼此连接并且将fpc膜与预固化插入物连接。尤其是,为所有fpc层提供的fpc材料可以是cfp(碳纤维增强塑料)、fgp(玻璃纤维增强塑料)或芳族聚酰胺纤维复合材料,特别是加工成预浸料的cfp、fgp或芳族聚酰胺纤维复合材料。

25.在根据本发明的方法中,通过将(预固化的)插入物分别插入到fpc膜的对应间隙中并且优选在压力下固化由第一fpc膜和第二fpc膜构成的相邻结构来形成分层。第一间隙和第二间隙有利地用刀或另一种切割工具在第一fpc膜或第二fpc膜中切出,并且优选具有基本上为第一插入物或第二插入物的外边缘的形状或轮廓。用于连接插入物的连接机构(例如,树脂或一些其他连接机构)优选已经包含在fpc膜中。通过连接第一fpc膜和第二fpc

膜并特别是在固化过程中将两个fpc膜与插入物一起彼此压紧,连接机构通过毛细作用被吸入到位于第一插入物和第二插入物之间的狭窄的接合空隙中直到到达凹部,从而在凹部外部的边缘区域中将两个插入物彼此连接并与fpc膜连接。因此,连接机构从预固化的插入物之间的fpc膜获得以用于连接插入物。

26.在凹部或封闭腔体的边界处,由于两个插入物之间的较大距离,毛细作用的抽吸作用最终停止,并且连接机构基本上不被拉入到凹部中。结果,凹部基本上没有连接机构,并且第一fpc膜和第二fpc膜在凹部的区域中不会彼此粘附,使得可以通过固化形成模拟的分层。在凹部之外的区域中,吸入的连接机构在插入物或第一fpc膜和第二fpc膜之间形成刚性的和非刚性的连接。就材料构成而言,fpc膜基本上对应于fpc层。

27.在将插入物插入到相应的间隙中并连接fpc膜之后,第一插入物的凹部的开口面向第二插入物。另外,有利的是,fpc膜被连接成使得fpc膜的间隙以基本上一致的方式彼此抵接。为此目的,间隙和插入物优选具有基本相同的尺寸。另外,重要的是将第一插入物插入到第一间隙中以形成以第一插入物的凹部和第二插入物为边界的腔体,即所谓的气穴。

28.在根据本发明的方法中,第一插入物和第二插入物以预固化状态插入到相应的间隙中。在这种情况下,预固化是指将两个部件固化到使得它们在其他程序步骤中基本上自动保持它们的形状的程度。适合于所使用的fpc材料的固化过程的第一固化步骤可用于预固化,即,一旦部件被固化到使得它们在其他程序步骤中基本上自动保持它们的形状的程度就可以结束固化过程。在将第一fpc膜与第二fpc膜连接并且将插入物插入到对应的间隙中之后,将第一fpc膜和第二fpc膜构成的结构完全固化,这形成了模拟的分层。在这种情况下,固化是指将第一fpc膜和第二fpc膜完全固化,包括插入物和连接机构。第一间隙和第二间隙优选基本上包括第一插入物或第二插入物的外边缘的形状或轮廓。因此,插入物还具有与相应的间隙基本相同的尺寸。

29.为了形成任何厚度的特别逼真的fpc参考体,可以在第一fpc膜和第二fpc膜构成的结构的一侧上设置至少一个fpc基层和/或可以在第一fpc膜和第二fpc膜构成的结构的另一侧上设置至少一个最终fpc层。添加任意数量的fpc基层和/或最终fpc层能够形成任何厚度的fpc参考体。最终fpc层和fpc基层的数量在此可以彼此不同。因此,根据本发明的方法可以在为此目的而提供的位置处将腔体或人造分层设置在fpc参考体内所需的任何深度处。根据应用,可以设置多个分层(气穴)。可以通过与上述相同的方式、即借助于第一插入物和第二插入物来设计其他气穴。

30.为了促进毛细作用并形成特别逼真的分层,有利的是,第一插入物包括围绕凹部的、周向的且优选基本上平坦的外围表面。在这种情况下,周向是指凹部在所有侧面均被外围表面围绕。以这种方式,连接机构可以从所有侧面均匀地被吸入到位于两个插入物之间的接合空隙中。外围表面可以围绕凹部适当地对称设计。为了将外围表面调节成特定的形状或去除外围表面的不必要的部分区域,可以提供的是通过对应的切割工具来至少部分地修整外围表面。

31.在本发明的进程中,发现对于插入物存在特别有利的尺寸,利用该尺寸一方面可以将毛细作用调节到使得用于充分连接插入物的足够的连接机构被吸入到接合空隙中的程度,另一方面可以防止连接机构进入腔体。为此,有利的是,外围表面围绕凹部对称地设计,并且周向的外围表面的恒定宽度与以周向的外围表面为边界的凹部的开口横截表面的

宽度之间的比值测得为基本上在0.1和10之间,特别是在2和8之间。因此,周向的外围表面的宽度优选比开口横截表面更宽。这些尺寸是由于以下认识而得出的,即,如果外围表面太宽,则被吸入到插入物之间的空隙中的连接机构就会太少,而如果外围表面太窄,则连接机构会不利地进入到腔体中。另外,检测表明,凹部在由第一fpc膜和第二fpc膜构成的结构中越深、即设置在凹部上方或下方的fpc基层/最终层越多,所选的比值就必须越高。开口横截表面的宽度涉及开口横截表面的两个边缘点之间的最大距离。如果开口横截表面是圆形,则宽度对应于开口横截表面的直径。周向的外围表面的宽度涉及外围表面的内边缘、作为开口横截表面边界的内边缘和外围表面的外边缘之间的最大距离,该外边缘与插入物的外边缘一致。在该实施方式中,凹部基本上居中地位于第一插入物上,使得外围表面围绕凹部对称地设计。

32.一个优选的实施方式提供的是凹部的最大高度小于第一fpc膜的厚度,特别是小于所有fpc膜和fpc层的厚度(即,竖直(高度)延伸量)。这可以减少fpc膜或位于其上的fpc层的隆起。在一个特别优选的实施方式中,在fpc参考体中使用的所有fpc层和fpc膜都包括基本相同的层厚度。该实施方式优选提供的是凹部的高度小于所使用的层的厚度。

33.一个优选的实施方式变型提供的是通过在预固化第一fpc层之前在成型工具上施加第一fpc层来形成凹部。为此,将第一fpc层以未固化的(即,可成型的)状态置于成型工具上。然后,预固化使凹部保留在第一fpc层中,并因此保留在第一插入物中。

34.为了以特别简单的方式形成凹部,在第一实施方式中将板部件、特别是小金属板设置为成型工具。该小金属板在预固化fpc层之后被再次移除,并且可以有利地重复使用。

35.在一个替代的实施方式变型中,将模具载体上的突出部设置为成型工具。为此,将未固化状态的第一fpc层置于模具载体和突出部上,从而形成凹部。在预固化后,将fpc层从模具载体上取下。

36.为了促进预固化的fpc层的分离,有利的是,在插入到间隙中之前,给成型工具提供脱模剂、特别是液体脱模剂或分离箔。结果,可以在不损坏第一fpc层或第二fpc层的情况下移除成型工具。自然地,也可以将这种脱模剂提供给其他部件、例如模具载体,从而可以容易地分离所有fpc组件。

37.一个优选的实施方式提供的是在第二fpc层中形成另一个凹部。以这种方式,可以有利地扩大分层的腔体,并因此扩大空气包裹体。如果第二插入物具有另一个凹部,则第二插入物优选以第二插入物的该另一个凹部的开口面向第一插入物的方式插入到第二间隙中。fpc膜或插入物有利地以使得凹部的开口基本上彼此相对的方式对准,并且一起在凹部形成的腔体中包括空气容积。在一个特别优选的形式中,第一插入物和第二插入物在设计上基本相同。本公开中涉及第一插入物的凹部的所有陈述和制造步骤都可以应用于第二插入物的另一个凹部。

38.上述的fpc参考体可用于fpc组件的ndt检测。

39.所述对fpc组件、特别是飞行器组件进行无损检测方法至少包括以下步骤:

40.‑

制造如前所述的纤维塑料复合材料(fpc)参考体;

41.‑

用无损检测方法、例如热成像法检测fpc组件;以及

42.‑

将来自fpc组件的无损检测方法的测量结果与fpc参考体的参考值进行比较。

43.下面将基于优选实施方式更详细地描述本发明。

附图说明

44.图1示出了将第一fpc层放置在模具载体上以用于制造第一插入物。

45.图2示出了第一插入物和第二插入物。

46.图3a至图3b示出了将插入物插入到相应的fpc膜中。

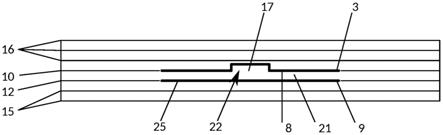

47.图4a至图4b分别示出了两个插入物的横截面。

48.图5a至图5c示出了分层的形成。

49.图6示出了一个优选实施方式变型中的根据本发明的用于制造fpc参考体的方法的流程图。

50.图7示出了利用根据权利要求1至10的创造性方法制造的fpc参考体的ndt检测方法的流程图。

具体实施方式

51.附图示出了用于制造fpc参考体26的各个程序步骤,该fpc参考体可以在诸如飞行器机翼或飞行器襟翼的fpc组件的ndt检测中使用。

52.图1示出了(未固化的)第一fpc层1,其沿箭头方向放置在模具载体2上,以形成具有凹部4的第一插入物3(见图2)。如通常尤其针对飞行器组件的情况那样,第一fpc层1优选包括cfp、fgp或芳族聚酰胺纤维,特别是包括加工成预浸料的cfp、fgp或芳族聚酰胺材料。为了形成凹部4,优选在模具载体2上设置作为模具载体上的突出部6的形式的成型工具5。通过将未固化的第一fpc层1施加到模具载体2上,其基本上配合模具载体2的形状、特别是突出部6,并形成凹部4。例如,也可以代替突出部6而将小金属板设置为成型工具5。模具载体2规定了(预)固化的fpc层的后续形状,优选图1所示的基本平坦的表面7。

53.在将第一fpc层1置于模具载体2上并形成凹部4之后,使用专家已知的对应程序将第一fcp层1预固化,同时成型工具5保留在形成的凹部4中。例如,这样的预固化程序可以通过高压釜(未被示出)中的固化程序的第一步骤来实现。由于预固化,第一插入物3在其他程序步骤中基本上自动地保持其形状。

54.图2示出了预固化的第一插入物3,其具有凹部4和围绕凹部4对称地形成的周向(连续)的外围表面8。凹部4基本上居中地布置在第一插入物3中,并且(更好地如图4a和图4b所示,在第一插入物3的下侧)包括开口22和开口横截表面23,该开口横截表面对应于开口22的在外围表面8的平面中的表面。开口横截表面23以外围表面8为边界。箭头表示,周向的外围表面8例如通过合适的切割工具(未被示出)进行了部分修整和去除,以调节插入物3。根据起始材料,并非完全必要修整外围表面8。

55.可以执行与第一插入物3相同的程序步骤来从第二fpc层25中形成第二插入物9(见图4a和图4b)。以这种方式,可以形成与第一插入物3基本相同的第二插入物9。然而,也可以提供的是第二插入物9不具有凹部,即,其在设计上基本上是平坦的。为此目的,可以将第二fpc层25放置在没有成型工具5的模具载体2上并且预固化。以这种方式制造的第二插入物9具有基本上平面的表面,并且没有凸起。

56.图3a示出了具有第一间隙11的第一fpc膜10和具有第二间隙13的第二fpc膜12。在此,最好用刀或其他一些切割工具(未被示出)在第一fpc膜10或第二fpc膜12中切出间隙11、13。箭头再次表示多余部分的去除。间隙11、13优选具有第一插入物3或第二插入物9的

外边缘14的形状或轮廓,以用于随后将插入物插入。另外,提供的是第一fpc膜10与第二fpc膜12连接,使得间隙11、13并因此使得之后的插入物3、9基本上彼此一致地叠合。间隙11、13和插入物3、9优选具有相同的尺寸,使得插入物3、9可以齐平地插入到相应的间隙11、13中。

57.为了改善插入物3、9的固定并形成分层设置在fpc参考体26内的任何深度处的特别逼真的fpc参考体26,在第一fpc膜10和第二fpc膜12构成的结构的一侧上设置至少一个fpc基层15(图3a描绘了一个fpc基层15,图3b描绘了两个fpc基层15)。在图3b中,在第一fpc膜10和第二fpc膜12构成的结构的另一侧上还设置有至少一个最终fpc层16。将整个结构同样置于模具载体2上以用于随后的固化。箭头再次表示随后的fpc参考体的组装。

58.图3b示出了将第一插入物10插入到第一fpc膜10的第一间隙11中以及将第二插入物9插入到第二fpc膜12的第二间隙13中。在此,重要的是将第一插入物3和第二插入物9插入到相应的间隙11、13中以形成腔体17,即所谓的气穴,其以第一插入物3的凹部4和第二插入物9为边界,这在图4a和图4b中可见。在此,第一插入物3的凹部4的开口22面向第二插入物9。如果第二插入物9包括另一个凹部18,则第二插入物9同样以第二插入物9的另一个凹部18面向第一插入物3的方式插入到第二间隙13中。同样至关重要的是,第一插入物3和第二插入物9或间隙11、13基本一致地彼此相邻。

59.图4a示出了第一插入物3和具有另一个凹部18的基本相同的第二插入物9。两个插入物3、9布置成形成以第一插入物3和第二插入物9的凹部为边界的腔体17。在此,第一插入物10的凹部4的开口22面向第二插入物9,而第二插入物12的附加凹部18的开口面向第一插入物10。如图4a所示,插入物3、9的周向的外围表面8在限定凹部4的开口横截表面23的边界的内边缘与外围表面8或插入物的外边缘14之间具有宽度19。凹部4的开口横截表面23由虚线23表示。凹部4的以周向的外围表面8为边界的开口横截表面23还具有宽度20,其涉及在非圆形开口横截表面23的情况下的最大宽度。外围表面8的宽度19与开口横截表面23的宽度20之间的比值优选测得为基本上在0.1和10之间,特别是基本上在2和8之间。

60.图4b示出了第二插入物9没有其他凹部的实施方式。第二插入物9在设计上基本上是平坦的,即没有凸起。

61.图5a示出了由具有第一插入物3的第一fpc膜10和具有第二插入物9的第二fpc膜12构成的结构。通过施加接触压力,特别是在适用于fpc材料的固化过程中,所使用的fpc材料中包含的连接机构通过毛细作用沿箭头方向被吸入到位于第一插入物3和第二插入物9之间的狭窄的接合空隙21中直到到达凹部,并且由此将两个插入物3、9在凹部4外部的外围表面8中彼此连接以及与第一fpc膜10和第二fpc膜12连接。因此,使连接机构能够用于通过fpc膜连接插入物3、9。如图5c所示,由于两个插入物3、9之间的距离较大,毛细作用的抽吸作用最终基本上在凹部4或所包括的腔体17的边界处停止,并且连接机构不被拉入到凹部4或腔体17中。结果,凹部4基本上没有连接机构,并且第一插入物3和第二插入物9在凹部4的区域中彼此不粘附。结果,在固化后,在凹部4或腔体17中形成模拟的分层24。

62.图6示出了用于制造具有人造分层24的fpc参考体26的优选的程序顺序。在步骤101中,将第一fpc层1以未固化的状态放置在模具载体2上以形成插入物。为了形成凹部4,可以提供模具载体2上的突出部6的形式或小金属板形式的成型工具5。在步骤102中,将第一fpc层1预固化,以形成第一插入物3。在步骤103中,但不是绝对必要的,可以将第一插入物3修整为特定的尺寸。因此,通过步骤101

‑

103形成第一插入物3。因此,可以通过再次应用

步骤101

‑

103(如箭头所示)来形成另外的插入物、特别是第二插入物9。在步骤201中,将第一fpc层10和第二fpc层12以未固化的状态放置在模具载体2上。在步骤202中,从第一fpc膜10和第二fpc膜12中切出第一间隙11和第二间隙13。在步骤203中,将第一插入物3和第二插入物9插入到第一间隙11或第二间隙13中。在步骤204中,如果需要,可以将至少一个fpc基层15添加到第一fpc膜10和第二fpc膜12构成的结构的一侧上,和/或可以将至少一个最终fpc层16添加到第一fpc膜10和第二fpc膜12构成的结构的另一侧上。在步骤205中,通过适合于所使用的fpc材料的固化方法将第一fpc膜10和第二fpc膜12、第一插入物3和第二插入物9以及任何fpc基层15和/或最终fpc层16构成的整个结构完全固化。

63.图7示出了使用fpc参考体26的ndt检测过程的优选的程序顺序。在步骤701中,经由根据图6的程序顺序来制造fpc参考体26。在步骤702中,用无损检测方法(例如,热成像法或超声波法)对参考体进行检测,以检测和测量fpc参考体26中的人造分层24。可以通过这种方式建立参考值。在步骤703中,使用相同的无损检测方法检测fpc材料构成的fpc组件、特别是飞行器组件,以获得检测结果。在步骤704中,将来自步骤703的检测结果与来自步骤702的参考值进行比较,从而能够以这种方式在任何组件缺陷、特别是分层方面评估fpc组件。为此目的,优选将通过无损检测方法形成的信号幅值或其他信号类型相互进行比较。如果超过了可以从参考值中得出的限定的阈值,则可以检测出有缺陷的fpc组件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1