单罐燃料过滤器的制作方法

1.本实用新型涉及天然气过滤装备领域,尤其是一种单罐燃料过滤器。

背景技术:

2.随着我国天然气开采和油田采油不断深入,在天然气开采集输过程中压缩机的运用越加广泛。其中部分压缩机以天然气作为燃料为压缩机提供动力。而内燃机对天然气的气质具有一定要求,当天然气中含液量过多时会直接影响天然气的燃烧效率,甚至出现内燃机停止工作的情况,当天然气中含固体杂质过多时会造成内燃机缸不可逆损伤。故压缩机燃料气进口多加装有燃料过滤器。

3.现市面上燃料过滤器一般结构单一,多为滤芯式,其对液体杂质的去除效率不高,若滤芯精度不高则大量杂质进入内燃机,若滤芯精度较高则容易造成堵塞。同时,由于内部结构设置的缺陷,导致结构占用空间较大,外形体积占用的布置空间也较大。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种多级分离件集成在同一罐体内,从而得到相对体积较小,结构紧凑的单罐燃料过滤器。

5.本实用新型解决其技术问题所采用的技术方案是:单罐燃料过滤器,包括设置有总进气口和总出气口的罐体壳体,所述罐体壳体内依次设置有预分离结构、导流腔结构和精分离结构,其中,总进气口与预分离结构连通,预分离结构的出气口与精分离结构的进气口之间通过导流腔结构的进气导流管连通,精分离结构的出气口和总出气口之间通过导流腔结构的出气导流管连通。

6.进一步的是,所述预分离结构由预分离腔以及设置于所述预分离腔内的旋流器构成。

7.进一步的是,所述精分离结构由精分离腔以及设置于精分离腔内的粗滤滤芯和精滤滤芯构成,其中,精滤滤芯与精分离结构的出气口连通。

8.进一步的是,预分离结构设置于导流腔结构和精分离结构下方,导流腔结构设置于精分离结构下方。

9.进一步的是,罐体壳体侧壁设置有上液位计和下液位计。

10.进一步的是,总进气口处设置有总进气口压差表接口。

11.进一步的是,总出气口处设置有总出气口压差表接口。

12.进一步的是,罐体壳体底部设置有排污口。

13.进一步的是,罐体壳体侧壁设置有液位报警开关口。

14.进一步的是,总进气口和总出气口设置于罐体壳体的侧壁上。

15.本实用新型的有益效果是:在实际使用时,由于预分离结构、导流腔结构和精分离结构均紧凑的设置于罐体壳体,这就大大降低了罐体壳体内布置所需的空间,也可以让罐体壳体的整体体积缩小。其中,待过滤的气体首先由总进气口输入到预分离结构内,先期将

大粒径固体和液体杂质进行初步分离,然后气体经过导流腔结构进入到精分离结构进行深度分离,分离合格的气体通过导流腔结构的出气导流管输送到总出气口排出。本实用新型还具备前后介质流向分明,不出现紊乱、串流现象的优点。本实用新型尤其适用于天然气过滤处理工艺之中。

附图说明

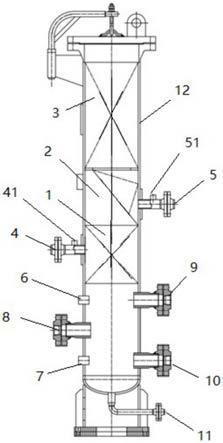

16.图1是本实用新型的结构示意图。

17.图中标记为:预分离结构1、导流腔结构2、精分离结构3、总进气口4、进气口压差表接口41、总出气口5、出气口压差表接口51、上液位计6、下液位计7、液位控制器口8、液位报警开关口9、自动排污口10、排污口11、罐体壳体12。

具体实施方式

18.下面结合附图对本实用新型进一步说明。

19.如图1所示的单罐燃料过滤器,包括设置有总进气口4和总出气口5的罐体壳体12,所述罐体壳体12内依次设置有预分离结构1、导流腔结构2和精分离结构3,其中,总进气口4与预分离结构1连通,预分离结构1的出气口与精分离结构3的进气口之间通过导流腔结构2的进气导流管连通,精分离结构3的出气口和总出气口5之间通过导流腔结构2的出气导流管连通。

20.就具体的结构而言,为了在保证性能的前提下,精简相应的结构设计,优选这样的方案:所述预分离结构1由预分离腔以及设置于所述预分离腔内的旋流器构成。旋流器强制改变气流方向形成气旋,利用不同密度物质的惯性、离心力、重力等力学性能不一,对大粒径固体和液体杂质进行初步分离。基于同样的设计原理,优选所述精分离结构3由精分离腔以及设置于精分离腔内的粗滤滤芯和精滤滤芯构成,其中,精滤滤芯与精分离结构3的出气口连通。粗滤滤芯和精滤滤芯的滤芯精度不一,介质先后经过粗滤滤芯和精滤滤芯。粗滤滤芯过滤精度较低,其对较大粒径固体杂质进行阻挡,对液体杂质进行聚结和分离。精滤滤芯过滤精度较高,最后对微小颗粒固体杂质和液体杂质进行阻截。一般的,为了便于气体进出接头的安装,优选总进气口4和总出气口5设置于罐体壳体12的侧壁上。

21.为了更好的将拦截的大颗粒杂质搜集存储,优选这样的方案:预分离结构1设置于导流腔结构2和精分离结构3下方,导流腔结构2设置于精分离结构3下方。与此对应的,罐体壳体12底部设置有排污口11,从而便捷的将滤除的杂质排出。

22.为了对滤除的杂质的累计状况及时的检测,从而保证设备正常运转,优选这样的方案:罐体壳体12侧壁设置有上液位计6和下液位计7,上液位计6和下液位计7可以实时便捷的观测内部状态,及时进行排污操作。同样为了保证对罐体壳体12内杂质的监测,并实现及时的提醒,优选罐体壳体12侧壁设置有液位报警开关口9。

23.为了实时对气流压力状态进行观测,从而保证过程的安全,优选总进气口4处设置总进气口压差表接口41。同样的优选总出气口5处设置总出气口压差表接口51。对气体压力进行监测,可以很好的实现气体压力的安全管理,保证生产顺利的进行。

24.本实用新型设置有多级分离,拥有更高的分离精度,也实现杂质分类逐级处理,拥有更高的分离效率,能使用更加复杂的工况。而将多级分离件集成在同一罐体内,相对体积

较小,实现了结构紧凑体积较小的效果。从而可以能适应更加复杂的工况,更好的实现空间和位置的布置。

技术特征:

1.单罐燃料过滤器,包括设置有总进气口(4)和总出气口(5)的罐体壳体(12),其特征在于:所述罐体壳体(12)内依次设置有预分离结构(1)、导流腔结构(2)和精分离结构(3),其中,总进气口(4)与预分离结构(1)连通,预分离结构(1)的出气口与精分离结构(3)的进气口之间通过导流腔结构(2)的进气导流管连通,精分离结构(3)的出气口和总出气口(5)之间通过导流腔结构(2)的出气导流管连通。2.如权利要求1所述的单罐燃料过滤器,其特征在于:所述预分离结构(1)由预分离腔以及设置于所述预分离腔内的旋流器构成。3.如权利要求1或2所述的单罐燃料过滤器,其特征在于:所述精分离结构(3)由精分离腔以及设置于精分离腔内的粗滤滤芯和精滤滤芯构成,其中,精滤滤芯与精分离结构(3)的出气口连通。4.如权利要求1或2所述的单罐燃料过滤器,其特征在于:预分离结构(1)设置于导流腔结构(2)和精分离结构(3)下方,导流腔结构(2)设置于精分离结构(3)下方。5.如权利要求1或2所述的单罐燃料过滤器,其特征在于:罐体壳体(12)侧壁设置有上液位计(6)和下液位计(7)。6.如权利要求1或2所述的单罐燃料过滤器,其特征在于:总进气口(4)处设置有总进气口压差表接口(41)。7.如权利要求1或2所述的单罐燃料过滤器,其特征在于:总出气口(5)处设置有总出气口压差表接口(51)。8.如权利要求1或2所述的单罐燃料过滤器,其特征在于:罐体壳体(12)底部设置有排污口(11)。9.如权利要求1或2所述的单罐燃料过滤器,其特征在于:罐体壳体(12)侧壁设置有液位报警开关口(9)。10.如权利要求1或2所述的单罐燃料过滤器,其特征在于:总进气口(4)和总出气口(5)设置于罐体壳体(12)的侧壁上。

技术总结

本实用新型涉及天然气过滤装备领域,尤其是一种多级分离件集成在同一罐体内,从而得到相对体积较小,结构紧凑的单罐燃料过滤器。在实际使用时,由于预分离结构、导流腔结构和精分离结构均紧凑的设置于罐体壳体,这就大大降低了罐体壳体内布置所需的空间,也可以让罐体壳体的整体体积缩小。其中,待过滤的气体首先由总进气口输入到预分离结构内,先期将大粒径固体和液体杂质进行初步分离,然后气体经过导流腔结构进入到精分离结构进行深度分离,分离合格的气体通过导流腔结构的出气导流管输送到总出气口排出。本实用新型还具备前后介质流向分明,不出现紊乱、串流现象的优点。本实用新型尤其适用于天然气过滤处理工艺之中。型尤其适用于天然气过滤处理工艺之中。型尤其适用于天然气过滤处理工艺之中。

技术研发人员:郑纯桃 苏昶 曹洪亮 石美云 陈文发 史江坤 钟磊 朱韬 崔磊 景宗明

受保护的技术使用者:成都伊斯顿过滤器有限公司

技术研发日:2021.06.23

技术公布日:2021/12/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1