一种空气滤清器滤芯芯体的制备方法与流程

1.本发明涉及一种空气滤清器滤芯芯体的制备方法。

背景技术:

2.随着新商用车型采用更多新技术、新工艺,相对配套的空气滤清器也要求实行体积小形化并增加过滤面积,而目前国内大部分滤清器生产厂家的大中型商用车的大空滤产品为圆筒形状,滤芯大多数是采用类似波浪形的单层滤纸卷制构成,存在体积较大,过滤介质的过滤面积增加困难的情况,逐渐不能满足新车型的要求。

3.中国实用新型专利200920057349.3公开了一种空气滤清器的滤芯,其过滤基材是由一层片状基材以及一层波浪形基材组合而成,即其形成类似半圆形的进气通道。中国实用新型专利202020011240.2公开了一种空气滤清器的蜂窝滤芯,如其说明书附图所示,其形成了三角形的过滤通道。这些滤芯结构的改进在一定程度上增加了过滤面积,但是还没有达到最优状态。故需要研发一种空气滤清器滤芯芯体的制备方法,以制备得到结构更为优化的空气滤清器滤芯芯体。

技术实现要素:

4.本发明要解决的技术问题是:提供一种空气滤清器滤芯芯体的制备方法,该方法先将两卷滤纸压成连续的三角形状,再将两滤纸上下对齐连接,得到具有四边形进气通道的过滤材料,最后通过过滤材料卷制成滤芯芯体,该方法工艺简单,制备得到的滤芯芯体在同等技术条件,能同时满足体积小型化和较大的过滤面积这两点要求。

5.解决上述技术问题的技术方案是:一种空气滤清器滤芯芯体的制备方法,包括以下步骤:步骤a、先将两卷滤纸压成连续的三角形状,通过设备的加热定型功能把滤纸成形、定型,其中一滤纸的三角形顶端边缘间隔一定距离粘上热熔胶ⅰ,该滤纸的后端内注入热熔胶ⅱ;步骤b、把两滤纸上下排列放置,粘有热熔胶ⅰ的滤纸位于下方,另一滤纸位于上方,把两滤纸三角形两边对齐重叠,热熔胶ⅰ将两滤纸三角形边每间隔一定距离粘住定型,防止错位,两个三角形粘成一个四边形的进气通道;注有热熔胶ⅱ的滤纸后端压平,把两层滤纸的后端粘合封死,两滤纸构成了过滤材料,该过滤材料形成了一个具有多个四边形进气通道的过滤腔体;步骤c、将粘成型的过滤材料放在卷圆机上,将过滤材料连续卷绕成螺旋层状,将进气的一端定义为前端,出气的一端定义为后端,卷的同时,卷在内层的过滤材料前端或靠近前端的四边形进气通道的滤纸外侧空间注满热熔胶ⅲ,最外层滤纸前端或靠近前端的外侧三角形内注满热熔胶ⅲ,通过不断卷圆和热熔胶粘接,卷成为一个同心圆或椭圆或方形的滤芯芯体,得到空气滤清器的滤芯芯体。

6.所述四边形进气通道是菱形进气通道。

7.滤纸的三角形顶端边缘间隔5-15cm距离粘上热熔胶ⅰ。

8.由于采用上述技术方案,本发明具有以下有益效果:(1)本发明制备方法工艺相对于圆筒形空滤比较简单,由原来圆筒形空滤的折纸、铆合滤纸,分切、卷圆、焊接、内外中心管网,装配纸、内外中心管网,端盖密封胶粘接,上、下端盖胶水粘接这9个工序,简化为滤纸成型、成型滤纸粘接、卷圆粘接三个工序,设备自动化程度较高,操作容易。

9.(2)采用本发明方法制备得到的滤芯芯体,相对于传统大空滤芯体,将过滤介质由折叠方式改为卷筒式,充分利用空间,新的设计由于压缩了原来圆筒形空滤的中空部分,在同等空气流量技术条件下,减少了产品体积约1/2。以柳汽h7系列商用车空滤芯为例,旧的空滤芯kw2750的外形尺寸为ф269mm

×

510mm,体积为0.29米

³

,改为新的设计后,在同样1500l/h的流量下,外形尺寸为207mm

×

424mm

×

162mm,体积为0.142米

³

,减少了约1/2。以上设计,满足了主机厂今后对空滤器体积小型化和过滤面积大的设计要求,为主机厂的整体设计腾出来空间。

10.(3)本发明方法制备得到的滤芯芯体的进风通道为四边形,充分利用空间,减少进气过程中阻力,与现有的圆形空滤和半圆形、三角形的进气通道相比,进气口无阻隔,进风量更大,有效的过滤面积增加,进气过滤阻力更低。

11.下面,结合附图和实施例对本发明之一种空气滤清器滤芯芯体的制备方法的技术特征作进一步的说明。

附图说明

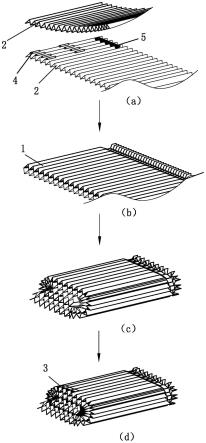

12.图1:本发明之一种空气滤清器滤芯芯体的制备方法制作流程图。

13.图2:本发明制备得到的空气滤清器滤芯芯体立体图之一(过滤材料靠近前端的滤纸外侧注满热熔胶ⅲ)。

14.图3:本发明制备得到的空气滤清器滤芯芯体立体图之二(过滤材料前端的滤纸外侧注满热熔胶ⅲ)。

15.图3中,p1表示进气,p2表示出气,箭头表示气体的流动方向。

具体实施方式

16.实施例1:一种空气滤清器滤芯芯体的制备方法,如图1所示,包括以下步骤:步骤a、先将两卷滤纸2用机器设备和模具压成连续的三角形状,通过设备的加热定型功能把滤纸成形、定型,其中一滤纸的三角形顶端边缘间隔5-15cm距离粘上热熔胶ⅰ4,该滤纸的后端内注入热熔胶ⅱ5。

17.步骤b、把两滤纸上下排列放置,粘有热熔胶ⅰ4的滤纸位于下方,另一滤纸位于上方,把两滤纸三角形两边对齐重叠,热熔胶ⅰ4将两滤纸三角形边每间隔一定距离粘住定型,防止错位,两个三角形粘成一个四边形的进气通道;注有热熔胶ⅱ5的滤纸后端用设备压平,把两层滤纸的后端粘合封死,形成了一个具有多个四边形进气通道的过滤腔体11,两滤纸构成了过滤材料1。

18.步骤c、将粘成型的过滤材料放在卷圆机上,将过滤材料连续卷绕成螺旋层状,将进气的一端定义为前端,出气的一端定义为后端,卷的同时,卷在内层的过滤材料前端或靠

近前端的四边形进气通道的滤纸外侧空间注满热熔胶ⅲ3,最外层滤纸前端或靠近前端的外侧三角形内注满热熔胶ⅲ,,热熔胶ⅲ的作用有两点:一是粘合卷制后的过滤材料使其定型,二是防止从进气端进入的气体又从进气端出来形成短路。这样粘合后,过滤后的空气只能从前端向后端流动,形成一个有效的过滤体。通过不断卷圆和热熔胶粘接,卷成为一个同心圆或椭圆或方形的滤芯芯体,得到空气滤清器的滤芯芯体。滤芯芯体的进气端在注胶面,出气端在另一面。

19.本发明所述四边形进气通道优选是菱形进气通道。作为一种变换,也可以采用其他的四边形进气通道。

20.作为本实施的一种变换,滤纸的三角形顶端同一边缘上相邻两个热熔胶ⅰ的间隔距离还可以根据实际情况增加或减少。

21.本实施例制备得到的空气滤清器滤芯芯体如图2、图3所示,图2中,过滤材料卷制成型后,卷在内层的过滤材料靠近前端的四边形进气通道的滤纸外侧空间注满热熔胶ⅲ3,最外层滤纸靠近前端的外侧三角形内注满热熔胶ⅲ3,即热熔胶ⅲ的前端面与过滤材料的前端面(进气端面)之间有3-8cm的距离,热熔胶ⅲ的宽度为3-10cm。

22.图3中,过滤材料卷制成型后,卷在内层的过滤材料前端的四边形进气通道的滤纸外侧空间注满热熔胶ⅲ3,最外层滤纸前端的外侧三角形内注满热熔胶ⅲ3,即热熔胶ⅲ的前端面与过滤材料的前端面(进气端面)平齐。热熔胶ⅲ的宽度可以根据实际情况进行调整。

23.本发明制备的空气滤清器滤芯芯体使用进,重新设计专用于滤芯芯体的上、下盖,外框架。滤芯芯体成型后,套上上、下盖,外框架,在各密封面注热熔胶密封、固定,形成一个滤芯。

24.本发明制备的空气滤清器滤芯芯体过滤过程:如图3所示,气体从过滤材料前端的四边形进气通道进入,气体进入后会被过滤材料前端的热熔胶ⅲ阻挡,气体往压力小的方向流动,则气体继续往四边形进气通道内流动,中部四边形进气通道的外侧无热熔胶ⅲ阻挡,气体会往压力小的外滤纸外侧流动,受到滤纸或外框架阻挡后又返回四边形进气通道,直到从过滤材料的后端流出,过滤完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1