液压悬挂装置的液压分配器的制作方法

[0001]

本实用新型涉及农业装备的液压悬挂装置技术领域,尤其涉及一种液压悬挂装置的液压分配器。

背景技术:

[0002]

农业装备(例如拖拉机)的液压悬挂装置,用于挂接悬挂式或半悬挂式农具,进行农具升降和耕深调节,实现加载及液压功率输出等。液压悬挂装置由液压系统和悬挂机构组成,液压系统包括油泵、分配器、提升油缸、油缸操纵机构等,悬挂机构包括上拉杆、下拉杆、提升臂等。一方面,通过操纵分配器可以实现农具的上升、下降、中立、浮动,使拖拉机具有位控制、力控制和力-位综合控制功能,另一方面,在转场作业中,通过液压悬挂装置可以实现对农具的主动减震。

[0003]

针对第一方面的作用,中国实用新型专利cn202385466u公开了一种电控分配器,它采用电磁铁或电机驱动的丝杠螺母机构作为直线执行装置,通过传感器和电子控制单元操纵分配器的阀杆运动至上升、下降、中立、浮动等设定位置,实现了液压提升器的智能控制。但驱动大中型液压分配器阀杆移动需要较大的能量,上述专利技术中的直线执行装置需要消耗较大电功率,同时成本和使用寿命也受到一定的限制。

[0004]

为此,中国发明专利cn103047210a公开了一种液压分配器的电液操纵装置,通过电液操纵装置控制分配器的运动,采用宿主液压系统的动力作为阀杆运动操纵的能源,节省了电功率的消耗,但该装置仍然存在以下技术缺陷:

[0005]

1)在农装处于耕作状态时,频繁使用主油路的压力,会造成系统能量浪费;

[0006]

2)采用四个电磁阀控制阀芯的运动,结构复杂。

[0007]

为了减少对系统能量的消耗,解决农具处于作业状态时过多使用主油路压力的问题,中国实用新型专利申请cn202020989612.9揭示了一种液压悬挂装置的智能控制系统,包括:提升油缸和液压分配器,所述液压分配器包括四个分别与农具的上升工作模式、下降工作模式、中立工作模式和浮动工作模式相对应的工作位,所述液压分配器的第一工作油口通过第一工作油路与所述提升油缸的无杆腔连通,所述液压分配器的第二工作油口通过第二工作油路与所述提升油缸的有杆腔连通,所述液压分配器的压力油口与主油路连通,所述主油路设置有开关阀;力传感器,所述力传感器用于检测下拉杆或上拉杆所承受的拉力信息;提升器位置传感器,所述提升器位置传感器用于检测提升器的位置信息;阀杆位移传感器,用于检测所述液压分配器的阀杆的位移信息;所述力传感器、所述提升器位置传感器和阀杆位移传感器分别与电控单元电连接;蓄能油路,所述蓄能油路包括蓄能器,所述蓄能器通过第二单向阀与所述主油路连通;所述蓄能器通过压力换向阀分别与所述第一工作油路和所述第二工作油路连通;所述液压分配器的阀杆一端连接液压推杆、另一端设置有回位弹簧;所述液压推杆通过充油电磁阀与所述蓄能油路连通,所述液压推杆通过放油电磁阀回油泄压,所述充油电磁阀和所述放油电磁阀分别与所述电控单元电连接。

[0008]

当农具处于上升工作模式或中立工作模式时,第一工作油路的液压油处于高压状

态,第二工作油路回油泄压,在高压油的作用下,所述第一工作油路的高压油为所述蓄能器充压;当农具处于下降工作模式时,所述第二工作油路的液压油处于高压状态,所述第一工作油路回油泄压,所述第二工作油路的高压油为所述蓄能器充压;仅当农具处于浮动工作模式时,由于此时第一工作油路和第二工作油路的液压油都卸载,不能为蓄能器充压,开关阀关闭,主油路为蓄能器充压。因此,农具处于作业状态时,主油路压力的使用情况更少,减少了对系统能量的消耗。

[0009]

而且,仅当充油电磁阀通电开启时,蓄能器内的高压油推动液压推杆,液压分配器阀杆向左运动,仅当放油电磁阀通电开启时,液压推杆液压油泄压,在回位弹簧作用下,液压分配器阀杆向右运动。电控单元通过力传感器检测下拉杆或上拉杆的受力信息,通过提升器位置传感器检测提升器的位置信息,通过控制充油电磁阀和放油电磁阀的开关,控制液压分配器阀杆的运动,并通过阀杆位移传感器反馈阀杆位置信息,实现农具的上升、下降、中立和浮动功能。与四个电磁阀控制阀杆的方案相比,只需两个电磁阀和一个复位弹簧就能控制液压分配器阀杆的移动,结构更为简单可靠。

[0010]

但是,在使用过程中发现,该液压系统不能调节农具的上升、下降速度,制约了拖拉机电控系统的性能。

[0011]

液压悬挂装置另一方面的作用是对农具进行主动减震。

[0012]

主动减震的基本原理是,利用提升油缸的上下运动来补偿挂接农具的上下震动,当拖拉机由于路面的原因开始震动时,电控单元采集力传感器和位置传感器的信息,对农具的震动幅度及方向做出判定,通过电控液压阀对提升油缸的有杆腔和无杆腔进行充油或放油,使提升油缸产生一个与震动方向相反的位移,从而减少挂接农具的震动。这对电控单元及电控液压阀的响应性提出了很高的要求,应用中,提升油缸存在动作滞后问题,严重影响减震效果。

[0013]

为降低对电控单元和电控液压阀的响应性要求,提高对挂接农具的主动减震效果,中国发明专利cn111520367a公开了一种液压悬挂装置的电控液压系统、拖拉机以及主动减震控制方法,其在所述第一工作油路与所述第二工作油路之间设置有用于对所述提升油缸的无杆腔进行溢流保压的第一溢流保压支油路和用于对所述提升油缸的有杆腔进行溢流保压的第二溢流保压支油路,所述第一溢流保压支油路和所述第二溢流保压支油路设置有电控开关阀。

[0014]

悬挂有农具的牵引农装(拖拉机)开始转场作业时,颠簸路面产生的震动会使提升油缸的缸体和活塞杆瞬间产生相对运动,从而在无杆腔或有杆腔中产生高压油,由于在所述第一工作油路与所述第二工作油路之间设置了第一溢流保压支油路和第二溢流保压支油路,因此,该高压油可以通过第一溢流保压支油路或第二溢流保压支油路自动流向提升油缸的另一腔,使挂接农具的震动幅度小于牵引农装的震动幅度,实现了主动减震;在上述自动充油步骤中,不需要电控液压阀的参与,因此不存在响应滞后现象;在上述自动充油步骤结束前,可提前开启电控液压阀,并且,在自动充油步骤结束时通过电控液压阀可立即开始从主油路向流出高压油的腔补充液压油,由于上述电控充油步骤可以提前介入,从而弥补了系统的响应滞后带来的不利影响,因此对电控单元和电控液压阀的响应性要求大大降低,提高了对挂接农具的主动减震效果。

[0015]

在转场作业时,由于提升油缸的有杆腔和无杆腔的有效横截面积不同,当所述提

升油缸的缸体相对于活塞杆瞬间上行时,流出无杆腔的液压油体积多于有杆腔所需的液压油体积,影响减震效果;同理,当所述提升油缸的缸体相对于所述提升油缸的活塞杆瞬间下行时,流出有杆腔的液压油体积少于无杆腔所需要的液压油的体积,无杆腔会形成真空,造成气蚀。

技术实现要素:

[0016]

针对现有技术的上述不足,本实用新型提供一种液压悬挂装置的液压分配器,该液压分配器能够实现农具上升、下降速度的可调。

[0017]

为解决上述技术问题,本实用新型采用的技术方案是:

[0018]

一种液压悬挂装置的液压分配器,包括:阀体和设置于所述阀体内的阀杆,所述阀体设置有与第一工作油口相通的第一工作油腔、与第二工作油口相通的第二工作油腔、与压力油口相通的压力油腔和与回油口相通的回油腔;所述液压分配器设置有中立工作位、上升工作位、下降工作位和浮动工作位;所述阀杆设置有多个用于控制所述相应油腔连通或断开连通的阀杆段,所述阀杆一端连接有液压推杆、另一端设置有回位弹簧;所述阀杆的两个相邻的阀杆段分别设置有上升速度控制锥面和下降速度控制锥面;当所述液压分配器处于中立工作位时,所述压力油腔与所述回油腔连通,所述第一工作油腔封闭,所述第二工作油腔封闭;当所述液压分配器处于上升工作位时,所述压力油腔与所述回油腔断开连通,所述阀杆在所述上升速度控制锥面处与所述阀体形成上升速度节流缝隙,所述第一工作油腔与所述压力油腔通过所述上升速度节流缝隙连通,所述第二工作油腔与所述回油腔连通;当所述液压分配器处于下降工作位时,所述压力油腔与所述回油腔断开连通,所述阀杆在所述下降速度控制锥面处与所述阀体形成下降速度节流缝隙,所述第一工作油腔与所述回油腔通过所述下降速度节流缝隙连通,所述第二工作油腔与所述压力油腔连通;当所述液压分配器处于浮动工作位时,所述压力油腔、所述第一工作油腔和所述第二工作油腔分别与所述回油腔连通。

[0019]

其中,所述液压分配器设置有中立充压工作位,当所述液压分配器处于中立充压工作位时,所述压力油腔与所述回油腔断开连通,所述第一工作油腔封闭,所述第二工作油腔封闭。

[0020]

其中,所述液压分配器设置有浮动充压工作位,当所述液压分配器处于浮动充压工作位时,所述压力油腔与所述回油腔断开连通,所述第一工作油腔与所述回油腔连通,所述第二工作油腔与所述回油腔连通。

[0021]

其中,所述阀杆的一个阀杆段设置有节流台阶面;所述液压分配器设置有减震工作位,当所述液压分配器处于减震工作位时,所述节流台阶面与所述阀体的相应内孔形成使所述第二工作油腔与所述回油腔连通的节流缝隙,所述压力油腔与所述回油腔连通,所述第一工作油腔封闭。

[0022]

采用上述技术方案后,本实用新型所达到的技术效果是:

[0023]

1)由于所述阀杆的两个相邻的阀杆段分别设置有上升速度控制锥面和下降速度控制锥面,当液压分配器处于上升工作位时,液压分配器的压力油腔与回油腔断开连通,阀杆在所述上升速度控制锥面处与所述阀体形成上升速度节流缝隙,所述第一工作油腔与所述压力油腔通过所述上升速度节流缝隙连通,所述第二工作油腔与所述回油腔连通,通过

电控单元控制阀杆的轴向位移,可改变所述上升速度节流缝隙的节流面积,因而可控制农具的上升速度;同理,当液压分配器处于下降工作位时,液压分配器的压力油腔与所述回油腔断开连通,所述阀杆在所述下降速度控制锥面处与所述阀体形成下降速度节流缝隙,所述第一工作油腔与所述回油腔通过所述下降速度节流缝隙连通,所述第二工作油腔与所述压力油腔连通,通过电控单元控制阀杆的轴向位移,可改变所述下降速度节流缝隙的节流面积,因而可控制农具的下降速度。

[0024]

2)转场作业时,所述液压分配器处于减震工作位时,由于所述液压分配器的阀杆的一个阀杆段设置有节流台阶面,所述节流台阶面与所述阀体的相应内孔形成使所述第二工作油腔与所述回油腔连通的节流缝隙,所述压力油腔与所述回油腔连通,所述第一工作油腔封闭,提升油缸的有杆腔和无杆腔的有效横截面积不同,当所述提升油缸的缸体相对于活塞杆瞬间上行时,无杆腔流出的液压油体积多于有杆腔所需的液压油体积,多出的这部分液压油会从有杆腔经所述节流缝隙流到回油腔;同理,当所述提升油缸的缸体相对于所述提升油缸的活塞杆瞬间下行时,有杆腔流出的液压油体积不足以填充无杆腔空出的空间,因此会产生吸力,无杆腔经所述节流缝隙可从所述回油腔吸油,避免造成气蚀。

[0025]

3)在浮动状态、中立状态但农具长期落地、停机状态等情况下,都不能为蓄能器充压,可能会造成蓄能器内压力很低甚至为零,这时,电控单元只能控制阀杆向右(附图所示)运动,而不能控制阀杆向左运动。为了达到在这些特殊工况下也能操纵液压分配器阀杆双向移动的目的,本实用新型在液压分配器设置了中立充压工作位和浮动充压工作位,控制单元下发控制指令,开启充油电磁阀控制阀杆左移,持续一定时间(比如0.5秒)通过位置传感器检测阀杆位移,若没有左移,则判定为蓄能器亏压,然后控制放油电磁阀开启,在回位弹簧的作用下,先推动阀杆右移到中立充压工作位或浮动充压工作位,为蓄能器充压后,再控制阀杆的左移。

附图说明

[0026]

图1是一种液压悬挂装置的智能控制系统实施例的液压原理图;

[0027]

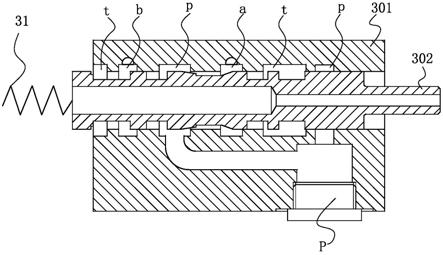

图2是图1中液压分配器处于上升工作位的纵向剖视图;

[0028]

图3是图1中液压分配器处于减震工作位的纵向剖视图;

[0029]

图4是图1中液压分配器处于中立工作位的纵向剖视图;

[0030]

图5是图1中液压分配器处于中立充压工作位的纵向剖视图;

[0031]

图6是图1中液压分配器处于下降工作位的纵向剖视图;

[0032]

图7是图1中液压分配器处于浮动工作位的纵向剖视图;

[0033]

图8是图1中液压分配器处于浮动充压工作位的纵向剖视图;

[0034]

图9是图2~图8中阀杆的纵向剖视图;

[0035]

图10是图1中截止阀的纵向剖视图;

[0036]

图11是图10中ⅰ处的局部放大图;

[0037]

图12是图10中阀芯的纵向剖视图;

[0038]

图中:

[0039]

001-主油路,10-截止阀,101-第一阀套,1011-阀套密封锥面,101a-第一腔,101a-第一油口,102-第二阀套,102b-第二腔,102b-第二油口,103-压盖装置,104-回位弹簧,

105-阀芯,1051-第一阀芯段,1052-第二阀芯段,1053-凸缘,1053a-阀芯密封锥面,1054-环形槽,106-拉杆,107-拉杆套,108-直线执行机构;d-外径,α-阀芯密封锥面与阀芯密封锥面的角度差;

[0040]

20-提升油缸,21-第一溢流保压阀,22-第二溢流保压阀,30-液压分配器,301-阀体,302-阀杆,302a-上升速度控制锥面,302b-下降速度控制锥面,302c-节流台阶面,31-复位弹簧,32-液压推杆,41-阀杆位移传感器,42-力传感器,43-提升器位置传感器,44-雷达速度传感器,45-转速传感器,50-第一单向阀,60-第二单向阀,71-充油电磁阀,72-放油电磁阀,80-蓄能器,90-第三单向阀;

[0041]

a-第一工作油口,b-第二工作油口,p-压力油口,t-回油口;

[0042]

a-第一工作油腔,b-第二工作油腔,p-压力油腔,t-回油腔,m-节流缝隙。

具体实施方式

[0043]

下面结合附图和实施例对本实用新型进一步说明。

[0044]

如图1所示,一种液压悬挂装置的智能控制系统,可以对拖拉机的液压悬挂装置进行智能控制,也可以对其它农业装备的液压悬挂装置进行智能控制。

[0045]

参考图2,液压分配器30包括阀体301和设置于所述阀体301内的阀杆302,所述阀体301设置有与第一工作油口a相通的第一工作油腔a、与第二工作油口b相通的第二工作油腔b、与压力油口p相通的压力油腔p和与回油口t相通的回油腔t。

[0046]

如图1所示,所述第一工作油口a通过第一工作油路与提升油缸20的无杆腔连通,所述第二工作油口b通过第二工作油路与所述提升油缸20的有杆腔连通,所述压力油口p与主油路001连通,所述回油口t与油箱连通。所述阀杆302一端连接有液压推杆32、另一端设置有回位弹簧31。

[0047]

如图9所示,所述阀杆302设置有多个用于控制所述相应油腔连通或断开连通的阀杆段,其中,两个相邻的阀杆段分别设置有上升速度控制锥面302a和下降速度控制锥面302b,这两个锥面与阀体301配合用于实现对农具上升速度和下降速度的控制。所述阀杆的另一个阀杆段设置有节流台阶面302c,所述节流台阶面302c与所述阀体301的相应内孔形成使所述第二工作油腔b与所述回油腔t连通的节流缝隙,用于在减震工作模式中,补偿提升油缸有杆腔和无杆腔体积的不同。这两处结构是本实用新型的两个重点,下面还会详细描述。

[0048]

如图1所示,为了用液压驱动液压分配器30的阀杆302,本实用新型的智能控制系统设置了蓄能油路,所述蓄能油路包括蓄能器80,所述蓄能器80通过第一单向阀50与所述第一工作油路连通,所述蓄能器80通过第二单向阀60与所述第二工作油路连通,所述蓄能器80通过第三单向阀90与所述主油路001连通;所述液压推杆32通过充油电磁阀71与所述蓄能油路连通,所述液压推杆32通过放油电磁阀72回油泄压,所述充油电磁阀71和所述放油电磁阀72分别与所述电控单元电连接,所述充油电磁阀71和所述放油电磁阀72优选为常闭型二位二通电磁阀。

[0049]

如图1所示,力传感器42用于检测下拉杆或上拉杆所承受的拉力信息;提升器位置传感器43用于检测提升器的位置信息;阀杆位移传感器41用于检测所述液压分配器的阀杆的位移信息;所述力传感器42、所述提升器位置传感器43和阀杆位移传感器41分别与电控

单元电连接。本实施例还设置了雷达速度传感器44和转速传感器45。

[0050]

为了适应在转场作业中对挂接农装进行主动减震,本实用新型还设置了减震系统。如图1所示,所述第一工作油路与所述第二工作油路之间设置有用于对所述提升油缸20的无杆腔进行溢流保压的第一溢流保压支油路和用于对所述提升油缸20的有杆腔进行溢流保压的第二溢流保压支油路;所述第一溢流保压支油路包括第一溢流保压阀21,所述第一溢流保压阀21的开启压力不小于在所述液压分配器30处于中立状态时挂接农具对所述第一工作油口a的压力;所述第二溢流保压支油路包括第二溢流保压阀22。主动减震的工作原理参见中国发明专利cn111520367a,在此不做赘述。

[0051]

如图3所示,转场作业时,所述液压分配器30处于减震工作位,所述液压分配器的阀杆302的一个阀杆段设置有节流台阶面302c,所述节流台阶面302c与所述阀体301的相应内孔形成使所述第二工作油腔b与所述回油腔t连通的节流缝隙m,所述压力油腔p与所述回油腔t连通,所述第一工作油腔a封闭。由于提升油缸20的有杆腔和无杆腔的有效横截面积不同,当所述提升油缸20的缸体相对于活塞杆瞬间上行时,无杆腔流出的液压油体积多于有杆腔所需的液压油体积,多出的这部分液压油会从有杆腔经所述节流缝隙m流到回油腔t;同理,当所述提升油缸20的缸体相对于所述提升油缸的活塞杆瞬间下行时,有杆腔流出的液压油体积不足以填充无杆腔空出的空间,因此会产生吸力,无杆腔经所述节流缝隙可从所述回油腔t吸油,避免造成气蚀。

[0052]

如图1和图10、11和图12所示,为了在中立状态下防止液压分配器30漏油,在所述第一工作油路中设置了截止阀10。

[0053]

所述截止阀10包括阀套、阀芯105、回位弹簧104和压盖装置103,所述阀套包括轴向排列并固定连接在一起的第一阀套101和第二阀套102,所述回位弹簧104位于所述第二阀套102内并夹压于所述压盖装置103与所述阀芯105之间。

[0054]

所述第一阀套101设置有第一腔101a和与所述第一腔101a连通的第一油口101a,所述第二阀套102设置有第二腔102b和与所述第二腔102b连通第二油口102b,所述第一油口与所述液压分配器的第一工作油口a连通,所述第二油口102b与所述提升油缸20的无杆腔连通,也可以将两者对调,即:所述第一油口101a与所述提升油缸的无杆腔连通,所述第二油口102b与所述液压分配器的第一工作油口a连通。所述阀芯105包括外径d相同的第一阀芯段1051和第二阀芯段1052,所述第一阀芯段1051与所述第二阀芯段1052之间设置有环形槽1054,所述环形槽1054与所述第一腔101a位置相对应,所述第一阀芯段1051与所述第一阀套101滑动配合,所述第二阀芯段1052与所述第二阀套102滑动配合,所述第二阀芯段1052在靠近所述环形槽处设置有凸缘1053,所述凸缘1053设置有阀芯密封锥面1053a,所述第一阀套101的端部设置有阀套密封锥面1011,所述阀芯密封锥面1053a与所述阀套密封锥面1011的锥度不同具有角度差α,在所述回位弹簧104作用下,所述阀芯密封锥面1053a顶靠于所述阀套密封锥面1011的内侧棱边时使所述第一腔101a与所述第二腔102b断开连通。

[0055]

所述阀芯105通过连接装置与直线执行机构108连接,所述直线执行机构108与所述电控单元电连接,所述直线执行机构108得电时带动所述阀芯105移动,使所述阀芯密封锥面1053a脱离所述阀套密封锥面1011,进而使所述第一腔101a与所述第二腔102b连通。所述连接装置包括拉杆106和拉杆套107,所述拉杆106从所述压紧盖装置104伸入所述第二阀套102并与所述阀芯105固定连接,所述拉杆套107与所述拉杆106滑动连接,所述拉杆套107

与所述直线执行机构108的移动轴连接,所述直线执行机构108驱动所述拉杆套107进而带动所述拉杆106轴向移动。直线执行机构108可以是直线电机也可以是电磁铁等。

[0056]

所述第一阀套101的自由端敞口为液控端口,所述液控端口与所述主油路001连通,所述回位弹簧104的预置弹力大于所述主油路001处于卸压状态时的油压力对所述阀芯105的推力但小于所述主油路001处于高压状态时的油压力对所述阀芯105的推力,即:当主油路001处于高压状态时,液压油会将阀芯105顶开。当液压分配阀处于上升模式、下降模式时,截止阀10均会被打开处于连通状态。

[0057]

截止阀10是常闭型截止阀,在中立状态下,截止阀10在回位弹簧作用力下关闭,切断提升油缸20无杆腔与液压分配器30之间连接,避免由于液压分配器的泄漏造成的农具沉降,满足农具的静沉降要求。

[0058]

本实用新型所述阀芯密封锥面1053a与所述阀套密封锥面1011的锥度不同,在所述回位弹簧104作用下,所述阀芯密封锥面1053a顶靠于所述阀套密封锥面1011的内侧棱边时,液压油能够充满到所述阀套密封锥面的内侧棱边,使所述第一腔101a与所述第二腔102b断开连通,由于第一阀芯段1051和第二阀芯段1052的外径d相同,第一阀芯段1051与第一阀套101滑动配合,第二阀芯段1052与第二阀套102互动配合,则第一阀芯段1051的外径d与的第一阀套101内径形同,第二阀芯段1052的外径d与第二阀套102的内径也相同,因此,在第一腔101a内,液压油对所述阀芯105的作用力为零,在第二腔102b内,液压油对所述阀芯105的作用力也为零,这样一来,开启该阀只需克服回位弹簧的弹力,完全不受流经此阀的液压油的影响,操纵更灵敏,使用更可靠。

[0059]

本实施例对于截止阀10的控制采用电控和液控两种方式结合使用,液控提供的开启力大,方便且节省能源,但受主油路油压影响,电控方式不受主油路油压影响,在任何时间都可使用,尤其在浮动状态液控方式无法进行的时候,更是无可替代。当然,如果不考虑消耗电能的问题,也可以只采用电控方式。

[0060]

本实施例中,所述液压分配器设置有中立工作位、中立充压工作位、上升工作位、下降工作位、浮动工作位、浮动充压工作位和减震工作位。图2~图8顺序示出了各个工作位各部件的配合关系。

[0061]

如图2所示,当所述液压分配器30处于上升工作位时,所述压力油腔p与所述回油腔t断开连通,所述阀杆在所述上升速度控制锥面处与所述阀体形成上升速度节流缝隙,所述第一工作油腔a与所述压力油腔p通过所述上升速度节流缝隙连通,所述第二工作油腔b与所述回油腔t连通。截止阀10在主油路001高压油的作用下开启。提升油缸无杆腔高压油和主油路001高压油同时为蓄能器80充压。电控单元控制阀杆302的轴向位移,可控制农具的上升速度。

[0062]

如图3所示,当所述液压分配器处于减震工作位时,所述节流台阶面与所述阀体的相应内孔形成使所述第二工作油腔b与所述回油腔t连通的节流缝隙m,所述压力油腔p与所述回油腔t连通,所述第一工作油腔a封闭。

[0063]

如图4所示,当所述液压分配器30处于中立工作位时,所述压力油腔p与所述回油腔t连通,所述第一工作油腔a封闭,所述第二工作油腔b封闭。截止阀10关闭,提升油缸无杆腔的高压油为蓄能器充压。

[0064]

如图5所示,当所述液压分配器30处于中立充压工作位时,所述压力油腔p与所述

回油腔t断开连通,所述第一工作油腔a封闭,所述第二工作油腔b封闭。主油路001通过单向阀90给蓄能器80充压。

[0065]

如图6所示,当所述液压分配器30处于下降工作位时,所述压力油腔p与所述回油腔t断开连通,所述阀杆在所述下降速度控制锥面处与所述阀体形成下降速度节流缝隙,所述第一工作油腔a与所述回油腔t通过所述下降速度节流缝隙连通,所述第二工作油腔b与所述压力油腔p连通。截止阀10在主油路001高压油的作用下开启。提升油缸有杆腔高压油和主油路001高压油同时为蓄能器80充压。电控单元控制阀杆302的轴向位移,可控制农具的下降速度。

[0066]

如图7所示,当所述液压分配器30处于浮动工作位时,所述压力油腔p、所述第一工作油腔a和所述第二工作油腔b分别与所述回油腔t连通。主油路001的液压油低压,电控单元控制直线执行机构108向上(图示方向)运动,克服回位弹簧104弹簧力推动截止阀的阀芯105开启。

[0067]

如图8所示,当所述液压分配器处于浮动充压工作位时,所述压力油腔p与所述回油腔t断开连通,所述第一工作油腔a与所述回油腔t连通,所述第二工作油腔b与所述回油腔t连通。主油路001通过单向阀90给蓄能器80充压。

[0068]

本实用新型中,当液压分配器处于上升工作位时,液压分配器30的压力油腔p与回油腔t断开连通,阀杆302在所述上升速度控制锥面302a处与所述阀体301形成上升速度节流缝隙,所述第一工作油腔a与所述压力油腔p通过所述上升速度节流缝隙连通,所述第二工作油腔b与所述回油腔t连通,通过电控单元控制阀杆302的轴向位移,可改变所述上升速度节流缝隙的节流面积,因而可控制农具的上升速度;同理,当液压分配器30处于下降工作位时,液压分配器的压力油腔p与所述回油腔t断开连通,所述阀杆302在所述下降速度控制锥面302b处与所述阀体形成下降速度节流缝隙,所述第一工作油腔a与所述回油腔t通过所述下降速度节流缝隙连通,所述第二工作油腔b与所述压力油腔p连通,通过电控单元控制阀杆302的轴向位移,可改变所述下降速度节流缝隙的节流面积,因而可控制农具的下降速度。

[0069]

本实用新型中,在液压分配器30处于上升工作位、下降工作位以及中位工作位时,也即农具处于上升状态、下降状态以及中位状态时都可以对蓄能器80充压。仅当充油电磁阀71通电开启时,蓄能器80内的高压油推动液压推杆32,液压分配器阀杆302向左附图所示运动,仅当放油电磁阀72通电开启时,液压推杆32液压油泄压,在回位弹簧31作用下,液压分配器阀杆302向右附图所示运动。电控单元通过力传感器检测下拉杆或上拉杆的受力信息,通过提升器位置传感器检测提升器的位置信息,通过控制充油电磁阀和放油电磁阀的开关,控制液压分配器阀杆的运动,并通过阀杆位移传感器反馈阀杆位置信息,实现农具的上升、下降、中立和浮动功能。因此,液压分配器阀杆轴向运动所需要的驱动力小,响应速度快。

[0070]

本实用新型中,在浮动状态、中立状态但农具长期落地、停机状态等情况下,都不能为蓄能器80充压,可能会造成蓄能器80内压力很低甚至为零,这时,电控单元只能控制阀杆向右附图所示运动,而不能控制阀杆向左运动。为了达到在这些特殊工况下也能操纵液压分配器阀杆302双向移动的目的,本实用新型在液压分配器30设置了中立充压工作位和浮动充压工作位,控制单元下发控制指令,开启充油电磁阀控制阀杆302左移,持续一定时

间比如0.5秒通过位置传感器41检测阀杆位移,若没有左移,则判定为蓄能器亏压,然后控制放油电磁阀开启,在回位弹簧31的作用下,先推动阀杆右移到中立充压工作位或浮动充压工作位,为蓄能器充压后,再控制阀杆的左移。

[0071]

本实用新型不局限于上述实施例,一切基于本实用新型的构思、原理、结构及方法所做出的种种改进,都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1