一种维修保障车辅具的液压控制系统的制作方法

1.本实用新型涉及一种多自由度辅具设备,尤其涉及一种维修保障车辅具的液压控制系统。

背景技术:

2.针对多关节、多自由度的辅具设备,现有技术大多采用电驱控制,最大负载1吨左右;而针对更大负载的设备,现有的电控技术,因电机功率的限制,导致整个设备体积重量很大,无法实现设备整体重量的要求。为解决大负载的辅具搬运功能,本专利提出一种新的控制方案,采用液压传动控制方案,实现2吨及2吨以上设备的搬运功能,同时又能满足该设备的控制精度要求,控制精度与电控精度相当。

技术实现要素:

3.本实用新型针对以上问题,提供了一种大吨位、多自由度、安全性高的一种维修保障车辅具的液压控制系统。

4.本实用新型的技术方案是:一种维修保障车辅具的液压控制系统,包括定量泵、比例多路阀模块和升降模块,所述升降模块与所述比例多路阀模块连通,实现辅具的竖直起落;还包括辅具伸缩模块;

5.所述辅具伸缩模块包括辅具伸缩油缸ⅰ、辅具伸缩油缸ⅱ、辅具双向平衡阀一、辅具双向平衡阀二和辅具伸缩控制阀组;

6.所述辅具伸缩油缸ⅰ依次通过辅具双向平衡阀一和辅具伸缩控制阀组与所述比例多路阀模块的第五联多路阀连通;

7.所述辅具伸缩油缸ⅱ依次通过辅具双向平衡阀二和辅具伸缩控制阀组与所述比例多路阀模块的第五联多路阀连通。

8.还包括调平模块;

9.所述调平模块包括调平油缸、电控截止阀和单向平衡阀;

10.所述调平模块通过所述比例多路阀模块的第一联比例阀控制,按比例提供调平油缸所需液压流量;

11.控制所述调平油缸通过所述单向平衡阀控制其平稳下落及安全锁止功能。

12.所述调平模块还包括电控截止阀;

13.所述电控截止阀设置在所述单向平衡阀与调平油缸之间,控制平台的可靠锁止及安全保护。

14.还包括回转模块;

15.所述回转模块包括摆动双向平衡阀和摆动油缸;

16.所述比例多路阀模块的第二联多路阀通过摆动双向平衡阀与所述摆动油缸连通。

17.还包括平移模块;

18.所述平移模块包括平移双向平衡阀和平移油缸;

19.所述比例多路阀模块的第三联多路阀通过平移双向平衡阀(9)与所述平移油缸 (10)连通。

20.所述升降模块包括升降油缸、电控比例阀组和补油单向阀;

21.所述升降油缸的无杆腔通过电控比例阀组与比例多路阀模块中的第四联比例阀连通;

22.所述升降油缸的有杆腔通过电控比例阀组与所述补油单向阀连通。

23.本实用新型中包括定量泵、比例多路阀模块和升降模块,升降模块与比例多路阀模块连通,实现辅具的竖直起落;还包括辅具伸缩模块;辅具伸缩模块包括辅具伸缩油缸ⅰ、辅具伸缩油缸ⅱ、辅具双向平衡阀一、辅具双向平衡阀二和辅具伸缩控制阀组;通过电气选择按钮,在默认状态时,辅具伸缩控制阀组不得电,此时,比例阀控制阀模块得电,可实现辅具伸缩油缸ⅰ和ⅱ的同时伸缩功能,电气按钮旋转辅具伸缩油缸ⅰ工作时,此时辅具控制阀组中y1/y3同时得电,此时,通过比例阀模块控制,可实现辅具伸缩油缸ⅰ伸缩;同理,辅具控制阀组中y2/y4同时得电,此时,通过比例阀模块控制,可实现辅具伸缩油缸ⅱ伸缩。本实用新型具有、多自由度、安全性高实现大吨位等特点。

附图说明

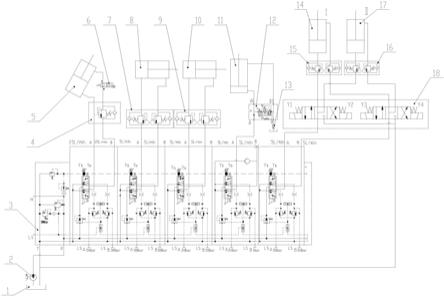

24.图1是本实用新型的液压原理结构示意图,

25.图2是图1中辅具伸缩模块的液压原理结构示意图,

26.图3是图1中升降模块的液压原理结构示意图,

27.图4是图1中比例多路阀模块的液压原理结构示意图;

28.图中1是液压油箱,2是定量泵,3是比例多路阀模块,4是单向平衡阀,5是调平油缸,6是电控截止阀,7是摆动双向平衡阀,8是摆动油缸,9是平移双向平衡阀,10是平移油缸,11是升降油缸,12是电控比例阀组,13是补油单向阀,14是辅具伸缩油缸ⅰ,15是辅具双向平衡阀一,16是辅具双向平衡阀二,17是辅具伸缩油缸ⅱ,18是辅具伸缩控制阀组。

具体实施方式

29.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

30.本实用新型如图1-4所示,一种维修保障车辅具的液压控制系统,包括定量泵2、比例多路阀模块3和升降模块,所述升降模块与所述比例多路阀模块3连通,实现辅具的竖直起落;还包括辅具伸缩模块;

31.通过辅具伸缩模块上辅具伸缩油缸ⅰ14和辅具伸缩油缸ⅱ17的伸缩,控制水平设置的叉具在设备上的伸缩量,提高叉起设备时的稳定性;

32.所述辅具伸缩模块包括辅具伸缩油缸ⅰ14、辅具伸缩油缸ⅱ17、辅具双向平衡阀一15、辅具双向平衡阀二16和辅具伸缩控制阀组18;

33.所述辅具伸缩油缸ⅰ14依次通过辅具双向平衡阀一15和辅具伸缩控制阀组18与所述比例多路阀模块3的第五联多路阀连通;

34.所述辅具伸缩油缸ⅱ17依次通过辅具双向平衡阀二16和辅具伸缩控制阀组18与所述比例多路阀模块3的第五联多路阀连通。

35.辅具伸缩系统主要由比例多路阀模块3中的的第五联多路阀控制辅具伸缩油缸ⅰ14和ⅱ,实现伸缩油缸ⅰ和ⅱ的同时伸缩、单独伸缩功能,其具体实现过程为,通过电气选择按钮,在默认状态时,辅具伸缩控制阀组18不得电,此时,比例阀控制阀模块得电,可实现辅具伸缩油缸ⅰ14和ⅱ的同时伸缩功能,电气按钮旋转辅具伸缩油缸ⅰ14工作时,此时辅具控制阀组18中y1/y3同时得电,此时,通过比例阀模块控制,可实现辅具伸缩油缸ⅰ14伸缩;同理,辅具控制阀组18中y2/y4同时得电,此时,通过比例阀模块控制,可实现辅具伸缩油缸ⅱ17伸缩。

36.还包括调平模块;

37.所述调平模块包括调平油缸5、电控截止阀6和单向平衡阀4;

38.调平油缸5的缸体铰接在折臂吊上,活塞杆端与叉具连接的外框架铰接,通过倾斜设置的调平油缸5调节一对叉具上下方向倾斜角度;

39.所述调平模块通过所述比例多路阀模块3的第一联比例阀控制,按比例提供调平油缸5所需液压流量;

40.整个调平油缸5所受负载为正向负载,因此控制所述调平油缸5通过所述单向平衡阀4控制其平稳下落及安全锁止功能。

41.所述调平模块还包括电控截止阀6;

42.所述电控截止阀6设置在所述单向平衡阀4与调平油缸5之间,控制平台的可靠锁止及安全保护。

43.电控截止阀6为第二重安全保护阀,采用常闭式电磁阀,只有在首联(第一联)比例阀ya/yb有电控输入信号时,电控截止阀6得电,调平系统才能开始工作,实现整个平台的调平功能。

44.还包括回转模块;

45.所述回转模块包括摆动双向平衡阀7和摆动油缸8;

46.所述比例多路阀模块3的第二联多路阀通过摆动双向平衡阀7与所述摆动油缸8连通。

47.回转模块(或称为摆动系统)主要实现整个平台的小角度旋转动作,由比例多路阀模块3中的第二联比例阀控制,按比例提供摆动油缸8所需液压流量,摆动油缸8采用摆动双向平衡阀7控制,实现辅具平台在调节角度范围内精确定位及可靠锁止。

48.还包括平移模块;

49.所述平移模块包括平移双向平衡阀9和平移油缸 10;

50.所述比例多路阀模块3的第三联多路阀通过平移双向平衡阀9与所述平移油缸 10连通。

51.平移模块(平移系统)主要实现整个平台的左右移动(叉具的水平方向摆动),由比例多路阀模块3中的第三联比例阀控制,按比例提供平移油缸10所需液压流量,平移油缸10采用平移双向平衡阀9控制,实现辅具平台在调节位移内精确定位及可靠锁止。

52.所述升降模块包括升降油缸11、电控比例阀组12和补油单向阀13;

53.所述升降油缸11的无杆腔通过电控比例阀组12与比例多路阀模块3中的第四联比

例阀连通;

54.所述升降油缸11的有杆腔通过电控比例阀组12与所述补油单向阀13连通。

55.升降模块(升降系统)主要实现整个平台的竖直起落功能,由比例多路阀模块3中的第四联比例阀控制起升速度,电控比例阀组12控制升降平台的自重下落,升降油缸11实现平台的竖直起落。

56.其实现过程为:

57.比例多路阀模块3的第四联控制阀组ya按系统需求提供起升流量,油路通过油口a进入电控比例阀组12的a口,通过a1油口进入升降油缸11的无杆腔,实现竖直起升动作。

58.其负载软着落功能为:

59.比例阀ya不得电,电控比例阀组12的比例电磁阀按比例给定电控信号,此时,升降油缸11无杆腔的液压油通过a1,比例控制阀组12进入升降油缸11的有杆腔,序号13单向阀为补油单向阀13,多余的油液通过补油单向阀13进入液压油箱1。因升降系统采用负载自重下放的功能,在负载下落到平台底座后,负载有受力点,负载就停止下落,实现负载软着落,防止负载强制下放,破坏平台底座。

60.本案可以通过在辅具平台上安装有水平传感器,在平台工作过程中,自动检测平台水平角度,当角度超过设定范围值时,比例多路阀模块3中第一联阀组自动输出电流,控制进入调平油缸5的液压油,实现调平油缸5自动调平。

61.对于本案所公开的内容,还有以下几点需要说明:

62.(1)、本案所公开的实施例附图只涉及到与本案所公开实施例所涉及到的结构,其他结构可参考通常设计;

63.(2)、在不冲突的情况下,本案所公开的实施例及实施例中的特征可以相互组合以得到新的实施例;

64.以上,仅为本案所公开的具体实施方式,但本公开的保护范围并不局限于此,本案所公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1