一种立式自吸式离心泵叶轮的制作方法

1.本实用新型涉及离心泵叶轮技术领域,尤指一种立式自吸式离心泵叶轮。

背景技术:

2.离心泵是指靠叶轮旋转时产生的离心力来输送液体的泵,离心泵的叶轮由铸铁制成,并且叶轮的尺寸和形状与离心泵的性能密切相关。

3.现有的离心泵叶轮结构简单,多为简单套设在转动杆的外壁,固定效果不佳在高速转动时容易使得叶轮的位置发生偏移,现有的叶轮大多设置有防护装置,且防护装置与叶轮设置为一体式,不利于对叶片进行清理。

4.为此我们亟需提供一种立式自吸式离心泵叶轮。

技术实现要素:

5.为解决固定效果不佳在高速转动时容易使得叶轮的位置发生偏移和防护装置与叶轮设置为一体式,不利于对叶片进行清理的问题,因此,本实用新型的目的在于提供一种立式自吸式离心泵叶轮。

6.本实用新型提供的一种立式自吸式离心泵叶轮,包括转动块,所述转动块的外壁设置有转动盘,所述转动盘的一侧设置有叶片,所述转动盘的外壁设置有安装环,所述安装环的内部设置有密封圈,所述安装环的外壁设置有防护壳,所述防护壳的一侧设置有弧形块。

7.所述转动块的内壁设置有转动杆,所述转动杆的内部设置有复位弹簧,所述复位弹簧的一端连接有卡块,所述转动杆的内部设置有挤压弹簧,所述挤压弹簧的一端设置有阻挡块。

8.优选的,所述转动块的内部开设有与转动杆的外壁相匹配的中空滑槽,且中空滑槽的内壁开设有与卡块的外壁相匹配的卡槽,所述转动盘的内壁固定套设与转动块的外壁。

9.优选的,所述叶片固定安装于转动盘的外壁一侧,所述安装环的内壁固定套设与转动盘的外壁,所述安装环的内部开设有与密封圈的外壁相匹配的凹槽。

10.优选的,所述密封圈固定套设与凹槽的内壁,所述弧形块设置有两组,且两组弧形块固定安装于防护壳的外壁一侧,所述安装环的内壁开设有与弧形块的外壁相匹配的弧形槽。

11.优选的,所述防护壳的内部开设有与提供叶片转动的中空转动槽,且中空转动槽的两侧均开设有弧形流通槽,且中空转动槽的一侧开设有与转动杆的外壁相匹配的滑槽。

12.优选的,所述复位弹簧设置有两组,所述转动杆的内部开设有与卡块的外壁相匹配的复位槽,且卡块的一端通过复位弹簧与复位槽的内壁连接,且两组卡块远离复位弹簧的一端设置为弧形。

13.优选的,所述挤压弹簧设置有两组,所述转动杆的内部开设有与阻挡块的外壁相

匹配的挤压槽,所述阻挡块一端通过挤压弹簧与挤压槽的内壁连接,且两组阻挡块均设置在防护壳远离安装环的一侧,且两组阻挡块的截面均设置为三角状,且两组阻挡块的一端均通过转轴与转动杆的内壁转动连接。

14.工作原理:将转动块套设在转动杆的外壁,同时卡块的内壁挤压卡块的外壁,使得卡块的一端挤压复位弹簧,同时当卡块移动至卡槽的上方时,通过复位弹簧的复位带动卡块进入卡槽的内部,将防护壳套设在转动杆的外壁,使得弧形块移动至弧形槽的内部,同时防护壳的内壁挤压阻挡块的斜面,带动阻挡块挤压挤压弹簧,同时当固定好防护壳后,通过挤压弹簧的复位带动阻挡块一侧对防护壳的一侧进行阻挡,当需要清理叶片时,按动阻挡块的斜面,从而使得阻挡块通过转轴转动移动至转动杆的内部,从而停止对防护壳的阻挡,从而拆卸防护壳,从而清洗叶片。

15.本实用新型的技术手段可获得的技术效果为:

16.(1)、本实用新型通过设置转动块、转动杆、复位弹簧和卡块,将转动块套设在转动杆的外壁,同时卡块的内壁挤压卡块的外壁,使得卡块的一端挤压复位弹簧,同时当卡块移动至卡槽的上方时,通过复位弹簧的复位带动卡块进入卡槽的内部,通过卡块对转动块进行固定,加强了转动块的稳定性,防止在转动块高速旋转时由于固定不稳导致转动块的位置发生偏移,不利于离心泵的正常使用。

17.(2)、本实用新型通过设置防护壳、弧形块、转动杆、挤压弹簧和阻挡块,将防护壳套设在转动杆的外壁,使得弧形块移动至弧形槽的内部,同时防护壳的内壁挤压阻挡块的斜面,带动阻挡块挤压挤压弹簧,同时当固定好防护壳后,通过挤压弹簧的复位带动阻挡块一侧对防护壳的一侧进行阻挡,当需要清理叶片时,按动阻挡块的斜面,从而使得阻挡块通过转轴转动移动至转动杆的内部,从而停止对防护壳的阻挡,从而拆卸防护壳,从而清洗叶片,摆脱了传统的一体化防护装置,同时便捷了防护壳的拆卸,方便了对叶片的清理。

附图说明

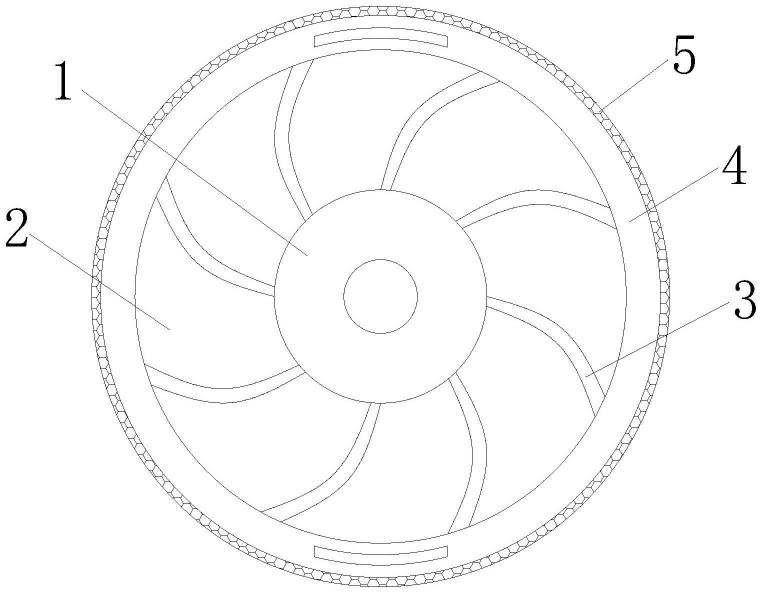

18.图1为本实用新型转动盘正视图;

19.图2为本实用新型侧视图;

20.图3为本实用新型防护壳立体图;

21.图4为本实用新型转动盘侧视图;

22.图5为本实用新型转动杆内部图。

23.图中:1、转动块;2、转动盘;3、叶片;4、安装环;5、密封圈;6、防护壳;7、弧形块;8、转动杆;9、复位弹簧;10、卡块;11、挤压弹簧;12、阻挡块。

具体实施方式

24.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

25.实施例1

26.本实用新型所提供的立式自吸式离心泵叶轮的较佳实施例如图1至图5所示:包括转动块1,转动块1的外壁设置有转动盘2,转动盘2的一侧设置有叶片3,转动盘2的外壁设置有安装环4,安装环4的内部设置有密封圈5,安装环4的外壁设置有防护壳6,防护壳6的一侧

设置有弧形块7,加强了转动块1的稳定性,防止在转动块1高速旋转时由于固定不稳导致转动块1的位置发生偏移,不利于离心泵的正常使用。

27.转动块1的内壁设置有转动杆8,转动杆8的内部设置有复位弹簧9,复位弹簧9的一端连接有卡块10,转动杆8的内部设置有挤压弹簧11,挤压弹簧11的一端设置有阻挡块12,摆脱了传统的一体化防护装置,同时便捷了防护壳6的拆卸,方便了对叶片3的清理。

28.本实施例中,转动块1的内部开设有与转动杆8的外壁相匹配的中空滑槽,且中空滑槽的内壁开设有与卡块10的外壁相匹配的卡槽,转动盘2的内壁固定套设与转动块1的外壁,加强了转动块1的稳定性,防止在转动块1高速旋转时由于固定不稳导致转动块1的位置发生偏移,不利于离心泵的正常使用。

29.本实施例中,叶片3固定安装于转动盘2的外壁一侧,安装环4的内壁固定套设与转动盘2的外壁,安装环4的内部开设有与密封圈5的外壁相匹配的凹槽,通过密封圈(5)的设置,防止在叶片3输送液体时出现液体泄漏。

30.本实施例中,密封圈5固定套设与凹槽的内壁,弧形块7设置有两组,且两组弧形块7固定安装于防护壳6的外壁一侧,安装环4的内壁开设有与弧形块7的外壁相匹配的弧形槽,摆脱了传统的一体化防护装置,同时便捷了防护壳6的拆卸,方便了对叶片3的清理。

31.进一步的,防护壳6的内部开设有与提供叶片3转动的中空转动槽,且中空转动槽的两侧均开设有弧形流通槽,且中空转动槽的一侧开设有与转动杆8的外壁相匹配的滑槽,通过中空转动槽和弧形流动槽的设置,使得叶片3转动时输送液体。

32.更进一步的,复位弹簧9设置有两组,转动杆8的内部开设有与卡块10的外壁相匹配的复位槽,且卡块10的一端通过复位弹簧9与复位槽的内壁连接,且两组卡块10远离复位弹簧9的一端设置为弧形,通过设置转动块1、转动杆8、复位弹簧9和卡块10,将转动块1套设在转动杆8的外壁,同时卡块10的内壁挤压卡块10的外壁,使得卡块10的一端挤压复位弹簧9,同时当卡块10移动至卡槽的上方时,通过复位弹簧9的复位带动卡块10进入卡槽的内部,通过卡块10对转动块1进行固定,加强了转动块1的稳定性,防止在转动块1高速旋转时由于固定不稳导致转动块1的位置发生偏移,不利于离心泵的正常使用。

33.除此之外,挤压弹簧11设置有两组,转动杆8的内部开设有与阻挡块12的外壁相匹配的挤压槽,阻挡块12一端通过挤压弹簧11与挤压槽的内壁连接,且两组阻挡块12均设置在防护壳6远离安装环4的一侧,且两组阻挡块12的截面均设置为三角状,且两组阻挡块12的一端均通过转轴与转动杆8的内壁转动连接,通过设置防护壳6、弧形块7、转动杆8、挤压弹簧11和阻挡块12,将防护壳6套设在转动杆8的外壁,使得弧形块7移动至弧形槽的内部,同时防护壳6的内壁挤压阻挡块12的斜面,带动阻挡块12挤压挤压弹簧11,同时当固定好防护壳6后,通过挤压弹簧11的复位带动阻挡块12一侧对防护壳6的一侧进行阻挡,当需要清理叶片3时,按动阻挡块12的斜面,从而使得阻挡块12通过转轴转动移动至转动杆8的内部,从而停止对防护壳6的阻挡,从而拆卸防护壳6,从而清洗叶片3,摆脱了传统的一体化防护装置,同时便捷了防护壳6的拆卸,方便了对叶片3的清理。

34.本实用新型操作使用时,如图1至图5所示,将转动块1套设在转动杆8的外壁,同时卡块10的内壁挤压卡块10的外壁,使得卡块10的一端挤压复位弹簧9,同时当卡块10移动至卡槽的上方时,通过复位弹簧9的复位带动卡块10进入卡槽的内部,将防护壳6套设在转动杆8的外壁,使得弧形块7移动至弧形槽的内部,同时防护壳6的内壁挤压阻挡块12的斜面,

带动阻挡块12挤压挤压弹簧11,同时当固定好防护壳6后,通过挤压弹簧11的复位带动阻挡块12一侧对防护壳6的一侧进行阻挡,当需要清理叶片3时,按动阻挡块12的斜面,从而使得阻挡块12通过转轴转动移动至转动杆8的内部,从而停止对防护壳6的阻挡,从而拆卸防护壳6,从而清洗。

35.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作的等同变化与修改,均应属于本实用新型保护的范围。而且需要说明的是,本实用新型的各组成部分并不仅限于上述整体应用,本实用新型的说明书中描述的各技术特征可以根据实际需要选择一项单独采用或选择多项组合起来使用,因此,本实用新型理所应当地涵盖了与本案实用新型点有关的其他组合及具体应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1