一种用于固定式卡钳的低拖滞平稳回位系统的制作方法

1.本发明涉及制动器领域,尤其涉及了一种用于固定式卡钳的低拖滞平稳回位系统。

背景技术:

2.现有固定卡钳式盘式制动器的摩擦片没有主动回位功能,在每次制动时,摩擦片在活塞的作用下夹紧制动盘,产生制动力,使车辆减速或停车;制动结束时,活塞首先回位,摩擦片随后通过制动盘的旋转被甩开远离制动盘,来实现摩擦片的回位。中国专利cn201911396613.0公开了一种摩擦片主动回位机构,其利用塔簧结构对制动片回位提供助力,但是该种结构存在以下缺点,由于塔簧直接与制动片接触,其容易出现受力不均的现象,而且该种结构制动片在回位过程中容易不稳定,同时弹簧容易和导向销摩擦出现较大的噪声。

3.由于矩形密封圈的刃边变形量很小.在不制动时.制动块摩擦片与制动盘之间的间隙每边都只有0.1mm左右,以保证接触制动。制动盘受热膨胀时.厚度只有微小的变化故不会发生拖滞现象。但盘式制动器不能使用受热易膨胀的醇类制动液.应使用特制的合成型制动液。制动块摩擦片与制动盘的间隙因磨损加大,制动时活塞密封圈变形达到极限后.活塞仍可在液压作用下克服密封圈的摩擦力继续移动,直到摩擦片压紧制动盘为止。

4.随着排放法规的进一步加严,以及近年来国内新能源产业政策的引导,产业链的逐渐完善,新能源汽车逐渐被市场所认可。

5.当前汽车节能、低碳、智能化、轻量化是重要的技术发展趋势,随着国内新能源汽车快速发展,制动系统同时也面临着新的挑战。一方面,要求制动器更轻便、更节能,另一方面要求制动器工作更灵敏、更可靠。

6.面对更加严格的新能源汽车的能耗要求,各主机厂分别对汽车零部件供应商提出更高要求,其中铝合金制动钳是一个重要需求。

7.燃油耗限值标准的逐步加严,定钳的节油优势会有明显体现,要节油,拖滞力矩成为一项关键性能指标,拖滞力矩增大,进而导致汽车油耗增加,从而影响制动卡钳的整体性能。

技术实现要素:

8.本发明针对现有技术拖滞阻力大、间隙不能自适应调节等缺点,提供一种用于固定式卡钳的低拖滞平稳回位系统。

9.为了解决上述技术问题,本发明通过下述技术方案得以解决:

10.一种用于固定式卡钳的低拖滞平稳回位系统,包括钳体和内制动片、外制动片,内制动片和外制动片之间形成用于夹紧制动盘制动的制动区,内制动片和外制动片靠近制动盘中心的一侧为盘入侧,远离中心盘中的一次侧为盘出侧,低拖滞系统包括设计在盘出侧的第一回位结构,以及设置在内制动片和外制动片径向的左右两侧的第二回位结构;

11.第一回位结构轴向布置起到对内制动片和外制动片的轴向定位以及轴向回位,第一回位结构包括可轴向伸缩的第一回位件,第一回位件的两端为抵触端,两抵触端之间的距离随着第一回位件的伸缩而发生变化,第一回位件的两端分别抵触在内制动片和外制动片的内侧;第一回位结构还包括第一回位簧体,第一回位簧体支撑在第一回位件两端的抵触端,第一回位件压缩时积聚弹性势能,第一回位簧体释放弹性势能时,第一回位件抵触端在第一回位簧体的作用下之间的距离增大使内制动片和外制动片回位;

12.第二回位结构包括延伸设置在内制动片、外制动片侧部的导向耳,还包括用于通过支撑导向耳使内制动片和外制动片回位的第二回位簧体,第二回位簧体与导向耳抵触的面为抵触面,抵触面为弧形面,弧形面的凹口朝向制动区,第二回位簧体与抵触面抵触的位置为抵触位,抵触位为线或面,抵触位处于内制动片或外制动片中心所在的水平面。

13.作为优选,导向耳为弧形件,弧形件的凹口朝向制动区,内制动片或制动片磨损后,内制动片或外制动片重心所在的水平面仍与抵触面的弧形面相交,内制动片和外制动片与制动盘抵触时,接触位随内制动片或外制动片的磨损抵触位置发生变化,制动抱死时接触位处于内制动片或外制动片重心所在的水平面。

14.作为优选,导向耳与内制动片和外制动片为一体成型结构,第二回位簧体为一体结构的簧片件,第二回位簧体包括一端的抵触部、另一端的固定部,以及连接在抵触部、固定部之间的连接部,抵触部包括端部的抵触条和第一回弹部,抵触条沿导向套的宽度方向延伸,第一回弹部为弯折形成的第一半圆形回弹板,第一半圆形回弹板的中部形成回弹口;连接部包括第一回位板和弯折在第一回位板一端的第二回位板,第二回位板的另一端弯折形成第一回弹部,第二回位板为直板,第二回位板和第一回位板之间形成第二回弹部。

15.作为优选,还包括钳体,钳体的中部形成用于安装内制动片和外制动片的安装区,安装区中部内端面和外表面设置有用于放置内制动片和外制动片的放置腔,放置腔的两侧形成固定台,第二回位簧体固定在固定台上,放置腔与固定台交界的边沿开设有槽口,导向耳位于槽口内。

16.作为优选,第一回位结构包括第一回位件,第一回位件的中部设置有用于插接导向轴的通道,第一回位件包括同轴线设置且可相互之间滑动的第一滑动件和第二滑动件,第一回位簧体为螺旋状的回位弹簧,回位弹簧的一端抵触在第一滑动件上,回位弹簧的另一端抵触在第二滑动件上,第一滑动件和第二滑动件相向运动挤压回位弹簧,回位弹簧释放弹性势能时第一滑动件和第二滑动件背向运动。

17.作为优选,第一滑动件和第二滑动件为管件,第一滑动件滑动插接在第二滑动件内,第一滑动件和第二滑动件的内孔为间隙配合;第一滑动件的端部设置有挡座,第二滑动件的端部设置有挡座,回位弹簧的两端分别与第一滑动件的挡座和第二滑动件的挡座抵触;第一滑动件的中部为贯穿第一滑动件两端的第一通孔,第二滑动件的中部为贯穿第二滑动件两端的第二通孔,第一滑动件插入在第二通孔内。

18.作为优选,还包括辅助回位机构,辅助回位机构设置在盘入侧,辅助回位机构包括第三回位簧体和第四回位簧体,第三回位簧体固定安装在钳体的内侧,第四簧体固定安装在钳体的外侧,内制动片和外制动片上均开设有辅助回位机构连接为连接孔,内制动片和外制动片上的连接孔至少为两个,第三回位簧体的自由端插接在内制动片的连接孔内,内制动片移动带动第三回位簧体变形积聚势能,第四回位簧体的自由端插接在外制动片的连

接孔内,外制动片移动带动第四回位簧体变形积聚势能,第三回位簧体为两个簧体件或一体的单个簧体件,第四回位簧体为两个簧体件或者一体的单个簧体件。

19.作为优选,钳体包括内钳体、外钳体,内钳体和外钳体内均设置有活塞腔,活塞腔体设置有驱动活塞,活塞腔内设置有矩形槽,矩形槽内安装有矩形密封圈,矩形密封圈和驱动活塞之间为过盈配合,矩形槽底面为斜面斜度为8~12度,矩形槽的边部设置有倒角,倒角的宽度为0.6mm~1.2mm,倒角的度数为55度~70 度。

20.作为优选,钳体为铝合金结构,其中外钳体的活塞回位量设计为0.05mm~0.3mm,内钳体活塞回位量为0.03~0.20mm。

21.作为优选,内制动片和外制动片盘出侧均安装有配重块,配重块和内制动片、外制动片为螺栓固定连接。

22.通过以上技术方案,本发明具有以下技术效果:

23.本发明设计了一种用于固定式卡钳的低拖滞平稳回位系统,其创造性的设计了一种导向耳结构,导向耳的弧面结构能够使抵触点始终与制动片本体的重心所在平面处于同一水平高度,所以在回位过程中更加的迅速,没有拖滞现象,而且制动片更加的平稳,保证制动片每次接触的接触面的更大,保证更大的制动面积。而且本方案所设计的回位机构能够在盘出侧、盘入侧以及制动盘的两侧对制动片进行辅助回位,所以整体回位十分平稳,能够保证内制动片和外制动片与制动盘的贴合面积可靠。

24.同时对内外制动钳体通过结构优化进行有限元分析,计算出内外钳不同变形量,通过矩形槽设计配合设计出内外钳不同的活塞回位量,保证不同工况下活塞都能够有效回位。

附图说明

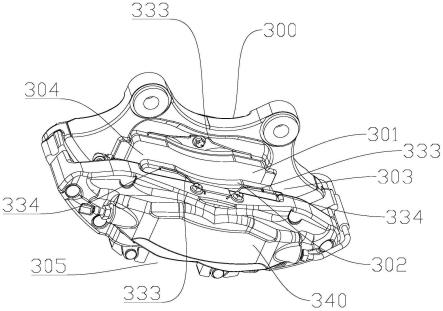

25.图1为制动器整体结构示意图。

26.图2为制动器钳背侧结构示意图。

27.图3为第一回位结构示意图。

28.图4为第一回位件的结构示意图。

29.图5是第二回位结构示意图。

30.图6是第二回位簧体结构示意图。

31.图7是第三回位簧体的结构示意图。

32.图8是第四回位簧体的结构示意图。

33.图9是制动器的内部结构示意图。

34.图10是矩形槽的结构示意图。

35.图11为实施例4钳体和回位簧体、制动片配合的整体结构示意图。

36.图12为图11的局部放大图。

37.图13为图12的爆炸图。

38.图14为实施例4棘齿单元与背板的支撑示意图。

39.附图中各数字标号所指代的部位名称如下:300—内钳体、340—外钳体、 301—内制动片、302—外制动片、303—制动区、304—盘入侧、305—盘出侧、 306—第一回位结构、307—第二回位结构、308—第一回位件、309—抵触端、 310—第一回位簧体、312—导向耳、

313—抵触面、314—抵触位、315—抵触部、 316—固定部、317—连接部、318—第一回弹部、319—第一半圆形回弹板、320 —回弹口、321—第一回位板、322—第二回位板、323—第二回弹部、324—安装区、325—放置腔、326—固定台、327—槽口、328—第一滑动件、329—第二滑动件、330—回位弹簧、331—挡座、332—第三回位簧体、333—第四回位簧体、334—连接孔、335—活塞腔、336—驱动活塞、337—矩形槽、338—矩形密封圈、339—配重块。

具体实施方式

40.下面结合附图与实施例对本发明作进一步详细描述。

41.实施例1

42.本实施例提供一种用于固定式卡钳的低拖滞平稳回位系统,包括钳体和内制动片301、外制动片302,内制动片301和外制动片302之间形成用于夹紧制动盘制动的制动区303,内制动片301和外制动片302靠近制动盘中心的一侧为盘入侧304,远离中心盘中的一次侧为盘出侧305,低拖滞系统包括设计在盘出侧305的第一回位结构306,以及设置在内制动片301和外制动片302径向的左右两侧的第二回位结构307;本方案中第一回位结构306和第二回位结构307能够对内制动片301和外制动片302的边部起到限位作用,同时能够同时起到回位功能,该过程不会产生噪音,而且回位过程不会产生晃动。

43.其中第一回位结构306轴向布置起到对内制动片301和外制动片302的轴向定位以及轴向回位,第一回位结构306包括可轴向伸缩的第一回位件308,第一回位件308的两端为抵触端309,两抵触端309之间的距离随着第一回位件 308的伸缩而发生变化,第一回位件308的两端分别抵触在内制动片301和外制动片302的内侧;第一回位结构306还包括第一回位簧体310,第一回位簧体 310支撑在第一回位件308两端的抵触端309,第一回位件308压缩时积聚弹性势能,第一回位簧体310释放弹性势能时,第一回位件308抵触端309在第一回位簧体310的作用下之间的距离增大使内制动片301和外制动片302回位。

44.本实施例中第一回位件308的中部设置有用于插接导向轴的通道,第一回位件308包括同轴线设置且可相互之间滑动的第一滑动件328和第二滑动件 329,第一回位簧体310为螺旋状的回位弹簧330,回位弹簧330的一端抵触在第一滑动件328上,回位弹簧330的另一端抵触在第二滑动件329上,第一滑动件328和第二滑动件329相向运动挤压回位弹簧330,回位弹簧330释放弹性势能时第一滑动件328和第二滑动件329背向运动。

45.本实施例中,第一滑动件328和第二滑动件329为管件,第一滑动件328 滑动插接在第二滑动件329内,第一滑动件328和第二滑动件329的内孔为间隙配合;第一滑动件328的端部设置有挡座331,即抵触端309为挡座331,挡座331为环形结构设置在第一滑动件328和第二滑动件329的端部,第二滑动件329的端部抵触端309也设置有挡座331,回位弹簧330的两端分别与第一滑动件328的挡座331和第二滑动件329的挡座331抵触;第一滑动件328的中部为贯穿第一滑动件328两端的第一通孔,第二滑动件329的中部为贯穿第二滑动件329两端的第二通孔,第一滑动件328插入在第二通孔内。还包括导向轴,导向轴固定插接在钳体上,中部插入在第一滑动件328和第二滑动件329 内。其中导向轴的个数为两个,分布在内制动片301和外制动片302的两侧。

46.本实施例中,第二回位结构307包括延伸设置在内制动片301、外制动片 302侧部的导向耳312,还包括用于通过支撑导向耳312使内制动片301和外制动片302回位的第二回

位簧体,第二回位簧体与导向耳312抵触的面为抵触面 313,抵触面313为弧形面,弧形面的凹口朝向制动区303,第二回位簧体与抵触面313抵触的位置为抵触位314,抵触位314为线或面,抵触位314处于内制动片301或外制动片302中心所在的水平面。

47.其中导向耳312为弧形件,弧形件的凹口朝向制动区303,内制动片301或制动片磨损后,内制动片301或外制动片302重心所在的水平面仍与抵触面313 的弧形面相交,内制动片301和外制动片302与制动盘抵触时,接触位随内制动片301或外制动片302的磨损抵触位314置发生变化,制动抱死时接触位处于内制动片301或外制动片302重心所在的水平面。保证抵触位314置始终与制动片的重心水平,所以可以保证制动片回位更加迅速,平稳,拖滞更小。

48.导向耳312与内制动片301和外制动片302为一体成型结构,第二回位簧体为一体结构的簧片件,第二回位簧体包括一端的抵触部315、另一端的固定部 316,以及连接在抵触部315、固定部316之间的连接部317,抵触部315包括端部的抵触条和第一回弹部318,抵触条沿导向套的宽度方向延伸,第一回弹部 318为弯折形成的第一半圆形回弹板319,第一半圆形回弹板319的中部形成回弹口320;连接部317包括第一回位板321和弯折在第一回位板321一端的第二回位板322,第二回位板322的另一端弯折形成第一回弹部318,第二回位板322 为直板,第二回位板322和第一回位板321之间形成第二回弹部323。

49.本实施例中钳体的中部形成用于安装内制动片301和外制动片302的安装区324,安装区324中部内端面和外表面设置有用于放置内制动片301和外制动片302的放置腔325,放置腔325的两侧形成固定台326,第二回位簧体固定在固定台326上,放置腔325与固定台326交界的边沿开设有槽口327,导向耳 312位于槽口327内。具体为固定部316安装在固定台326上,连接部317以及抵触部315位于槽口327内且抵触在槽口327内的导向耳312。

50.为了实现对制动片的稳定平衡,所以本方案还对制动片的盘入侧304进行限位以及实施辅助回位,所以本实施例还包括辅助回位机构,辅助回位机构设置在盘入侧304,辅助回位机构包括第三回位簧体332和第四回位簧体333,第三回位簧体332固定安装在钳体的内侧,第四簧体固定安装在钳体的外侧,内制动片301和外制动片302上均开设有辅助回位机构连接为连接孔334,内制动片301和外制动片302上的连接孔334至少为两个,第三回位簧体332的自由端插接在内制动片301的连接孔334内,内制动片301移动带动第三回位簧体 332变形积聚势能,第四回位簧体333的自由端插接在外制动片302的连接孔 334内,外制动片302移动带动第四回位簧体333变形积聚势能,第三回位簧体 332为两个簧体件或一体的单个簧体件,第四回位簧体333为两个簧体件或者一体的单个簧体件。

51.由于盘入侧304的空间有限,所以需要对第三回位簧体332和第四回位簧体333的结构进行设计。本方案中选用的回位簧体为条状簧件,其具有节约空间,安装方便等优点。

52.由于内制动片301和外制动片302所受力以及变形程度不同,同时为了便于固定安装,本实施例中第三回位簧体332安装在内钳体300钳口侧的边沿,其为单一的簧体结构。

53.第三回位簧体332的中部弯折形成固定孔,采用一个固定螺钉将其固定在内钳体300上,第三回位簧体332的两端插接在内制动片301上的两个插孔内,当制动片制动结束回位时,回位簧条提供回位力辅助制动片回位。

54.第四回位簧体333为两个簧条结构,第四回位簧体333的一端固定在外钳体340上,第四回位簧体333的另一端连接在制动片上的连接孔334内,其中第三回位簧体332和第四

回位簧体333与制动片连接的一端均为钩状结构。所以本方案中钳体的四周均设置有回位结构,制动片在制动以及回位过程中不会发生偏移以及晃动,更加平稳安全。

55.为了实现对制动间隙的自适应调节,本方案采用以下方案实现。

56.钳体包括内钳体300、外钳体340,内钳体300和外钳体340内均设置有活塞腔335,活塞腔335体设置有驱动活塞336,活塞腔335内设置有矩形槽337,矩形槽337内安装有矩形密封圈338,矩形密封圈338和驱动活塞336之间为过盈配合,矩形槽337底面为斜面斜度为8~12度,矩形槽337的边部设置有倒角,倒角的宽度为0.6mm~1.2mm,倒角的度数为55度~70度。

57.由于在制动过程中,钳体会发生形变,活塞本身具有最大的变形量,所以在进行间隙初始设定时需要对上述方案的尺寸进行设计使其鞥能够满足设计要求。本实施例中钳体为铝合金结构,其中外钳体340的活塞回位量设计为 0.05mm~0.3mm,内钳体300活塞回位量为0.03~0.20mm。

58.制动块摩擦片与制动盘的间隙因磨损加大,制动时活塞密封圈变形达到极限后.活塞仍可在液压作用下克服密封圈的摩擦力继续移动,直到摩擦片压紧制动盘为止。但接触制动时,矩形密封圈338将活塞推回的距离与摩擦片磨损之前的距离是相同的。即摩擦片与制动盘之间间隙仍保持标准值。由此可见,矩形密封圈338能兼起活塞回位弹簧330和自动调整制动器间隙的作用。

59.本发明设计了一种用于固定式卡钳的低拖滞平稳回位系统,其创造性的设计了一种导向耳312结构,导向耳312的弧面结构能够使抵触点始终与制动片本体的重心所在平面处于同一水平高度,所以在回位过程中更加的迅速,没有拖滞现象,而且制动片更加的平稳,保证制动片每次接触的接触面的更大,保证更大的制动面积。而且本方案所设计的回位机构能够在盘出侧305、盘入侧 304以及制动盘的两侧对制动片进行辅助回位,所以整体回位十分平稳,能够保证内制动片301和外制动片302与制动盘的贴合面积可靠。同时对内外制动钳体通过结构优化进行有限元分析,计算出内外钳不同变形量,通过矩形槽337 设计配合设计出内外钳不同的活塞回位量,保证不同工况下活塞都能够有效回位。

60.实施例2

61.本实施例与实施例1的区别之处在于,内制动片301和外制动片302盘出侧305均安装有配重块339,配重块339和内制动片301、外制动片302为螺栓固定连接。

62.实施例3

63.本实施例与实施例2的区别之处在于:内钳体300和外钳体340通过螺栓固定连接。

64.实施例4

65.如图11~至14所示,本实施例与实施例1的区别之处在于,替换一种新型的第二回位机构,其包括回位簧体601,其整体具有弹性变形恢复能力。其包括用于将回位簧体601固定在钳体614上的锚定板602,本实施例中锚定板602起到设计回位簧体601预设变形量605的作用,即锚定板602在变形到一定程度预设变形量605时则不会发生变形。以及连接在锚定板602边部的侧翼板603,侧翼板603与锚定板602的夹角为锐角,本实施例中,侧翼板603与制动盘为垂直设置状态,所以装配状态的锚定板602整体向制动盘方向倾斜。侧翼板603 上设置有用于支撑制动片618的支撑单元604,制动片618可通过作用在支撑单元604上带动侧翼板603轴向运动并带动锚定板602发生形变积聚弹性势能,回位簧体601预设的轴向变

形量605为预设制动间隙,当回位簧体601在制动片618的带动下达到回位簧体601的最大变形量605时,即侧翼板603轴向移动预设变形量605;制动片618与制动盘接触制动。

66.其中本实施例中,回位簧体601的轴向变形量605等于锚定板602与侧翼板603连接处的轴向位移,即该位置为预设变形量605的参考位置。铆钉板的一端固定,另一端在制动片618的推动下产生变形轴向移动。

67.本实施例中为支撑单元604为棘齿结构,棘齿单元606包括用于与制动片 618背板侧翼620边部接触的支撑面607以及支撑面607相邻的滑移面621,滑移面621与支撑面607相交成棱形成棘齿单元606的棘齿结构,制动片618可以通过作用在棘齿单元606上与侧翼板603实现轴向同步运动。棘齿结构能够保证保证制动片618在一个方向发生相对运动,而相反的方向会自锁不发生相对运动。当磨损量增加超过预设间隙量时,制动片618会与侧翼板603发生相对滑动,落入至相邻的支撑单元604上,从而缩短背板612与制动盘之间的距离,缩短制动间隙,起到自动补偿的作用。而支撑单元604为棘齿结构,所以背板612与侧翼板603之间不会发生后退现象。

68.本实施例中,棘齿单元606为柔性可变型结构,各棘齿单元606之间轴向排布形成棘齿结构,棘齿结构的允许的运动方向为朝向制动盘方向;制动片618 只可当制动片618制动所需的轴向运动距离大于回位簧体601的预设轴向变形量605以及棘齿单元606的轴向变形量605时,制动片618可由当前棘齿单元 606滑至相邻靠近制动盘方向的棘齿单元606。

69.本实施例中,支撑面607为弧形面、斜面或平面,滑移面621为弧形面或者斜面,制动片618可在活塞的推动下经滑移面滑至相邻的棘齿单元(606上。其中支撑单元604为柔性可变型结构,即背板612作用在支撑单元604上时可使支撑单元604产生一定的自适应变形,从而确保背板612保持相对于活塞617 的最佳角度位置,同时背板612与支撑单元604之间的摩擦力起到了适当的阻尼作用,能够防止了所有由振动引起的噪音问题。

70.本实施例中,侧翼板603的两侧设置有用于限制制动片618钳口侧和钳背侧616的内挡板610和外挡板611。该种回位簧体601的几何结构能够确保刹车片的运动在轴向、径向和切向方向上都能够得到有效的灵活限制。本实施例中,回位簧体601有自润滑材质制成。起到延长使用寿命的作用。

71.装有该种回位簧体的固定式卡钳,包括钳体614,以及上述的回位簧体601,至少包括一个由背板612和摩擦衬块613组成的刹车片,刹车片的盘入侧608 和盘出侧609均固定安装有回位簧体601;该回位簧体601为实施例1的回位簧体601。每个制动片618均在盘入侧608和盘出侧609设置有回位簧体601,起到平衡支撑的作用。

72.侧翼板603表面与背板612的盘入侧608或盘出侧609接触以控制制动片 618的轴向运动;支撑单元604为柔性可变形结构,该柔性可变形结构可以自适应的调整制动片618的位置,使制动片618和制动盘保持平行状态。

73.本实施例中,背板侧翼620支撑在支撑单元604上并可在背板612的作用下发生形变;背板612通过抵触支撑单元604带动侧翼板603轴向运动;

74.锚定板602一端固定在卡钳本体上,锚定板602为柔性板,可在制动片618 的带动下产生弹性变形,回位弹簧的其余部件可通过锚定板602的变形实现轴线运动;本实施例的预设变形量605为锚定板602与侧翼板603连接处于锚定板602固定平面之间的距离,因为当锚定板602的连接端发生一定的形变与锚定板602的固定平台抵触时,此时锚定板602不再

发生变形,所以锚定板602 连接端轴向移动的距离为预设变形量605,其具有设计简单,结果可靠等优点。

75.侧翼板603的内侧面为平面,支撑单元604设置在平面区域619上,在制动片618向刹车盘移动的过程中,背板侧翼620通过支撑单元604向制动盘方向推动;在此过程中,支撑单元604变形产生的力与侧翼板603与背板612的摩擦力之和等于锚定片的变形力用于实现回位簧体601预设的变形力,支撑单元604变形产生的力与侧翼板603与背板612的摩擦力之和不超过锚定片的预设变形力。侧翼板603的两侧设置有用于限制制动片618钳口侧和钳背侧616 的内挡板610和外挡板611,内挡板610与背板612的径向内侧边缘接触以限制制动片618的径向向内移动;外挡板611与背板612的径向外边缘接触以限制制动片618的向外的径向移动。本实施例中平面的径向尺寸等于背板侧翼620,所以背板612的径向也被限制。

76.制动时,将刹车片安装在制动钳上,使刹车片的背板612与活塞617抵触,将回位簧体601推入至卡钳体614与背板侧翼620之间,将回位簧体601的锚定板602固定在卡钳上,安装完成后刹车片通过侧翼板603、内挡板610、外挡板611灵活定位,背板612的边缘支撑在支撑单元604上,但未使上述结构件变形。

77.当车辆开始制动时,活塞617轴向运动,将背板612推向支撑单元604,背板侧翼620使支撑单元604变形,同时作用在锚定片上使锚定片变形,背板612 持续推动使回位簧体601变形直至达到预设的变形量605,从此刻开始回位簧体 601的变形力高于支撑单元604产生的变形力以及侧板与背板612之间的摩擦力总和,因此背板612开始相对侧翼板603滑动,直至制动片618不再对制动盘施加指定的力,但是回位弹簧不再进一步变形,松开制动踏板,活塞617的轴向力停止,回位簧体601推回制动片618,使其恢复至未变形之前的形状。刹车片被推回的距离正好为回位簧体601设计的预设变形量605,支撑单元604可以确保背板612始终与活塞617推动面平行。

78.当制动片618磨损一定程度后,背板612在于侧翼板603轴向滑移的过程中可以从当前棘齿单元606跳入至相邻棘齿单元606,棘齿单元606的棘齿结构能够避免在回位过程中背板612回到初始的棘齿单元606上。值得一提的是回位簧体601的全部或部分由自润滑材料制成,因此背板612的侧翼和回位簧体 601之间以及回位簧体601和钳体614间始终保持润滑。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1