一种供水管道的连接结构及其施工方法与流程

1.本技术涉及供水管道连接施工的领域,尤其是涉及一种供水管道的连接结构及其施工方法。

背景技术:

2.城市供水管道一般采用金属管、塑料管、塑复金属管等;其中,塑复金属管的内侧壁复合有食品级塑料层。塑复金属管的强度大于塑料管,且塑复金属管的内壁的防腐蚀性能高于金属管,因而,塑复金属管的使用比较广泛。

3.塑复金属管布设施工时,一般需要将多根塑复金属管的首尾相互固定连接。塑复金属管连接时,施工人员需要先将两个管道相互对齐、抵紧;然后,操作人员通过焊接的方式将两个管道相互固定连接。

4.针对上述中的相关技术,发明人认为,管道焊接时,焊接产生的热量容易破坏管道内侧的塑料层,可能导致暴露的金属管的内侧壁及焊接部位被管道内的液体侵蚀,从而导致塑复金属管的连接的稳定性较差,故有待改善。

技术实现要素:

5.为了改善塑复金属管之间连接的稳定性较差的问题,本技术提供一种供水管道的连接结构及其施工方法。

6.第一方面,本技术提供一种供水管道的连接结构,其采用如下的技术方案:一种供水管道的连接结构,包括两个连接法兰,其中一个所述连接法兰用于与管道的其中一端固定连接,另一所述连接法兰用于与另一管道的其中一端固定连接;两个所述连接法兰的外周壁的任意位置均相互焊接固定;两个所述连接法兰的连接处共同设置有将焊接部位密封的防护层。

7.通过采用上述技术方案,两个管道连接时,将两个管道的连接法兰的外周壁的任意位置相互焊接,以使两个连接法兰之间相互密封、抵紧,从而达到使两个管道相互密封连接的效果;两个连接法兰的焊接的位置位于连接法兰的外周壁的位置,以使焊接的部位远离对应的管道,从而有利于减小焊接产生的热量对管道内侧的塑料层或其他结构、形式的防腐层的破坏,有利于减小管道内的液体对管道及管道之间的连接部位的侵蚀,有利于提高管道的连接部位的稳定性;防护层将两个连接法兰的焊接部位密封在内,有利于减小管道外部的水汽等对管道的连接部位的侵蚀,以进一步提高管道之间连接的稳定性。

8.与通过螺栓将两个连接法兰相互连接的连接方式相比,两个连接法兰的外周壁的各处均相互焊接固定,有利于提高两个二连接法兰之间连接的密封性,且具有更高的连接强度和连接的稳定性。另外,无需在连接法兰上开设(用于安装螺栓的)贯穿孔,有利于保证连接法兰的结构强度,从而有利于提高两个连接法兰之间的连接强度。

9.可选的,每个所述连接法兰远离另一连接法兰的一侧的侧壁均固定设置有散热凸环;每个所述连接法兰朝向另一连接法兰方向的侧壁均凹陷设置有隔热环槽,所述隔热环

槽位于散热凸环的位置。

10.通过采用上述技术方案,一方面,散热凸环与隔热环槽配合,使连接法兰沿自身径向的剖切面呈波浪状,增大了连接法兰自身的体积,有利于减小连接法兰因焊接产生的热量而引起的自身温度的增加量,从而减小连接法兰向管道传递的热量,有利于减小焊接产生的热量对管道及管道内侧的防腐层的影响。另一方面,散热凸环与隔热环槽配合,增大了从连接法兰的外周壁至管道的热传递距离;并且,散热凸环增大了每个连接法兰远离另一连接法兰的一侧的侧壁的表面积,便于热量在向管道方向传递的过程中向空气中散失,从而有利于减小传递至管道的热量,以进一步减小焊接产生的热量对管道及管道内侧的防腐层的影响。

11.可选的,所述隔热环槽内填充有隔热件。

12.通过采用上述技术方案,隔热件可减小隔热环槽的内侧壁之间的热量传递,以迫使热量沿连接法兰的实体部分传递,即由连接法兰的外周壁依次通过散热凸环并向管道传递,以增大热量的传递距离,有利于增大热量在传递过程中的损失,减小传递至管道的热量。

13.可选的,其中至少一个所述连接法兰朝向另一连接法兰方向的侧壁设置有安装环槽,所述安装环槽内设置有与另一连接法兰相抵的密封环圈。

14.通过采用上述技术方案,密封环圈可进一步提高连接法兰之间连接的密封性,同时减小管道内的液体对连接法兰及焊接部位产生侵蚀的风险。

15.可选的,其中至少一个所述连接法兰固定设置有阻挡凸环,另一所述连接法兰设置有与阻挡凸环插接配合的插接环槽;所述密封环圈位于阻挡凸环所围成的区域内。

16.通过采用上述技术方案,阻挡凸环与插接环槽插接配合,可阻挡流至两个连接法兰之间的间隙处的熔融的焊料,以减小高温的焊料破坏密封环圈的风险;同时,阻挡凸环与插接环槽插接配合,便于两个连接法兰之间相互对齐,从而便于两个连接法兰的外周壁的相互对齐,以便于对两个连接法兰的焊接操作。

17.可选的,两个所述连接法兰之间设置有用于使两个连接法兰相互抵紧的连接组件;所述连接组件包括固定板、与固定板固定连接的抵接块、与固定板相连的抵紧杆;所述抵紧杆连接有用于驱动其向抵接块方向移动的驱动组件。

18.通过采用上述技术方案,驱动组件驱动抵紧杆向抵接块方向移动,抵接块与抵紧杆相互配合,以夹紧两个连接法兰,从而使两个连接法兰相互抵紧、固定,以便于对两个连接法兰的焊接操作。

19.可选的,所述驱动组件包括与抵紧杆转动连接的连接杆和与连接杆转动连接的支撑杆;所述固定板位于抵紧杆远离抵接块的一侧固定设置有固定块,所述支撑杆与固定块转动连接;所述抵紧杆靠近抵接块的一端固定设置有用于与连接法兰抵紧的弹性抵接垫;所述固定板固定设置有用于与支撑杆朝向固定板方向的侧壁抵接的限位块,所述限位块位于抵紧杆与固定块之间的位置;当所述连接杆与抵紧杆之间的连接部、连接杆与支撑杆之间的连接部、支撑杆与固定块之间的连接部位于同一直线上时,所述支撑杆与限位块之间设置有间隔。

20.通过采用上述技术方案,当两个连接法兰相互抵紧后,操作人员将固定板放置于连接法兰的外周壁的位置,使抵接块位于其中一个连接法兰的一侧的位置,并使抵紧杆位

于另一连接法兰的一侧的位置;然后,操作人员的手掌与固定板贴合,并用手指握住支撑杆,以使支撑杆向限位块方向转动,直至支撑杆与限位块抵接。

21.支撑杆转动的过程中,当连接杆与抵紧杆之间的连接部、连接杆与支撑杆之间的连接部、支撑杆与固定块之间的连接部位于同一直线上时,弹性抵接垫抵紧连接法兰并发生最大弹性形变;此时,继续转动支撑杆,直至支撑杆与限位块抵接。此时,一方面,弹性抵接垫弹性变形减小,弹性抵接垫与连接法兰抵紧;另一方面,弹性抵接垫对抵紧杆产生反向作用力,从而使抵紧杆抵紧连接杆和支撑杆,连接杆对支撑杆具有使支撑杆向限位块方向转动的作用力,以使支撑杆与限位块抵紧,以提高支撑杆与限位块抵接的稳定性,从而有利于提高抵紧杆抵紧连接法兰的稳定性。

22.可选的,所述限位块滑移设置有用于与支撑杆朝向限位块方向的侧壁抵接的抵推杆;所述抵推杆远离限位块的一端向固定板方向延伸并贯穿固定板。

23.通过采用上述技术方案,当需要拆卸连接组件时,操作人员按压抵推杆以将支撑杆向远离限位块的方向抵推,即可使抵紧杆向远离抵接块的方向移动,即可将连接组件快速拆除。拆卸连接组件时,操作人员可以用手握住固定板,并用手掌或手指按压抵推杆,然后顺势将固定板挪开即可;可单手操作,操作方便、快捷、省力。

24.可选的,两个所述连接法兰的相互靠近的一侧的外周壁均倾斜设置有让位环面;当两个所述连接法兰相互抵紧时,两个所述连接法兰的相互靠近的一侧的外周壁的位置形成用于容纳焊料的连接环槽。

25.通过采用上述技术方案,焊料容纳于连接环槽内;让位环面可增大焊料与连接法兰之间的接触面积,有利于提高两个连接法兰之间焊接的结构强度和稳定性。

26.第二方面,本技术提供一种供水管道的连接结构的施工方法,其采用如下的技术方案:一种供水管道的连接结构的施工方法,包括如下的施工步骤:s10、管体对接:将两个待连接的管道的连接法兰相互对齐并相互抵紧;s20、焊接:将两个连接法兰的外周壁相互焊接固定;s30、设置防护层:在连接法兰的外周壁设置防护层,以将焊接部位密封在内。

27.综上所述,本技术包括以下至少一种有益技术效果:1. 管道的焊接位置位于对应的连接法兰的外周壁处,增大了焊接部位与管道之间的距离,从而有利于减小焊接产生的热量对管道及管道的内侧的防腐层的破坏,有利于减小管道内的液体对管道之间的连接处的侵蚀,从而有利于提高两个管道之间连接的稳定性;2. 阻挡凸环与插接环槽插接配合,可增大热量由焊接部位向管道传递的热传递的距离,同时便于热量的快速散失,从而进一步减小焊接产生的热量对管道及管道的内侧的防腐层的破坏;3. 固定板、抵接块、抵紧杆、连接杆、支撑杆、限位块相互配合,以实现对两个连接法兰的预固定,结构简单,拆、装便捷。

附图说明

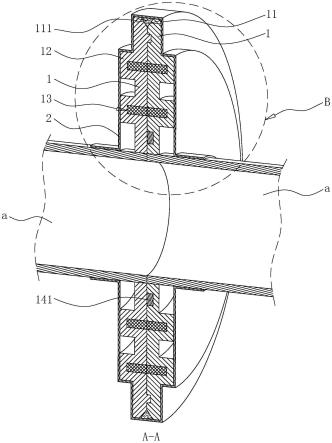

28.图1是本技术实施例一种供水管道的连接结构的整体结构示意图。

29.图2是沿图1中的a-a线的剖视示意图。

30.图3是图2中的b部放大图。

31.图4是用于展示连接组件的使用状态的示意图。

32.图5是用于展示限位块与支撑杆之间位置关系的示意图。

33.图6是用于展示抵推杆与支撑杆之间位置关系的示意图。

34.图7是用于展示各焊接步骤的焊料位置的剖视示意图。

35.附图标记说明:a、管道;1、连接法兰;11、让位环面;111、连接环槽;1111、打底层;1112、填充内层;1113、填充外层;12、散热凸环;13、隔热环槽;131、隔热件;14、安装环槽;141、密封环圈;15、阻挡凸环;16、插接环槽;2、防护层;3、连接组件;31、固定板;311、安装块;312、固定块;313、限位块;3131、滑移孔;3132、抵推杆;32、抵接块;33、抵紧杆;331、弹性抵接垫;4、驱动组件;41、连接杆;42、支撑杆。

具体实施方式

36.以下结合附图1-7对本技术作进一步详细说明。

37.本技术实施例公开一种供水管道的连接结构。参照图1和图2,一种供水管道的连接结构包括两个连接法兰1;其中一个连接法兰1与管道a的一端的端壁焊接固定,另一连接法兰1与另一管道a的其中一端的端壁焊接固定。本实施例中,管道a为塑复金属管,其内部和外部均复合有塑料层,以提高管道a的防腐蚀性能。

38.参照图2,两个连接法兰1的相互靠近的一侧的外周壁均倾斜开设有让位环面11,让位环面11沿连接法兰1的周向开设。当两个连接法兰1相互对齐并相互抵紧后,两个连接法兰1的让位环面11相互配合形成连接环槽111;然后,操作人员在连接环槽111内进行焊接操作。焊料粘结固定于连接环槽111的内侧壁,以使两个连接法兰1的外周壁的任意位置均相互连接,从而使两个连接法兰1相互密封、固定。

39.参照图1和图2,两个连接法兰1共同设置有防护层2,防护层2将焊接部位密封在内,以减小管道a外部的水汽等对焊接部位的侵蚀。防护层2可以是防腐涂料、防水卷材、防水薄膜、热缩带中的一种或多种,防护层2还可以是其他形式的防水密封结构;本实施例中,防护层2为辐射交联聚乙烯热缩带。当焊接完成且连接法兰1冷却后,将防护层2绕设于两个连接法兰1的连接处,并使防护层2与管道a外部的塑料层搭接,以提高防护层2的固定的稳定性及其对连接法兰1的连接部的防护的密封性。

40.参照图2和图3,每个连接法兰1远离另一连接法兰1的一侧的侧壁均一体成型有散热凸环12,散热凸环12沿连接法兰1的周向设置。本实施例中,每个连接法兰1的散热凸环12的数量均设置有多个,对应的全部的散热凸环12的大小均不相同,且对应的全部的散热凸环12均与连接法兰1同轴设置。连接法兰1位于每个散热凸环12的位置均一体成型有隔热环槽13,且隔热环槽13向对应的散热凸环12方向凹陷设置;隔热环槽13位于对应的连接法兰1朝向另一连接法兰1方向的侧壁。隔热环槽13内填充有隔热件131,以减小隔热环槽13的内侧壁之间的热量传递。隔热件131可以是玻璃纤维、隔热毛毡、气凝胶中的一种或多种,隔热件131也可以是其他热绝缘材料;本实施例中,隔热件131为气凝胶。

41.参照图3,其中一个连接法兰1朝向另一连接法兰1方向的侧壁一体开设有安装环

槽14,安装环槽14位于外形尺寸最小的隔热环槽13所围成的区域内。安装环槽14内嵌设安装有密封环圈141,密封环圈141远离安装环槽14的一侧的侧壁与另一连接法兰1的端壁贴合,以提高两个连接法兰1之间连接的密封性。本实施例中,密封环圈141为由三元乙丙橡胶制成的食品级硅胶圈。在另一实施例中,每个连接法兰1均开设有安装环槽14,且每个安装环槽14内均嵌设有密封环圈141,以便于形成多重密封,进一步提高连接法兰1之间连接的密封性。

42.参照图3,其中一个连接法兰1一体成型有阻挡凸环15;阻挡凸环15位于对应的连接法兰1朝向另一连接法兰1方向的侧壁,且阻挡凸环15沿连接法兰1的周向设置。本实施例中,阻挡凸环15的内径大于外形尺寸最大的隔热环槽13的外形直径,即对应的全部的隔热环槽13均位于阻挡凸环15所围成的区域内。另一连接法兰1沿自身周向开设有插接环槽16;插接环槽16与阻挡凸环15插接配合,以阻挡焊接时产生的焊料,从而保护隔热件131和密封环圈141。

43.参照图4,两个连接法兰1之间还设置有连接组件3。当两个连接法兰1相互对齐并相互抵紧后,操作人员通过连接组件3将两个连接法兰1相互预固定,以便于后续的焊接操作。连接组件3沿连接法兰1的周向依次设置多个,以提高两个连接法兰1的预固定的稳定性。

44.参照图4和图5,连接组件3包括固定板31、抵接块32和抵紧杆33。抵接块32焊接固定于固定板31的其中一端;固定板31焊接固定有安装块311,安装块311与抵接块32位于固定板31沿自身的厚度方向的同一侧,且安装块311与抵接块32之间设置有间隔。抵紧杆33的长度方向沿固定板31的长度方向设置,且抵紧杆33的一端贯穿安装块311设置。本实施例中,抵紧杆33沿自身长度方向与安装块311滑移连接;抵紧杆33与固定板31之间设置有驱动组件4,以驱动抵紧杆33向抵接块32方向靠近或远离。在另一实施例中,抵紧杆33与安装块311螺纹连接;通过转动抵紧杆33,以驱动抵紧杆33向抵接块32方向靠近或远离。当抵紧杆33向抵接块32方向靠近时,抵接块32与抵紧杆33相互配合,以夹紧两个连接法兰1,以使两个连接法兰1相互抵紧。

45.参照图5和图6,驱动组件4包括连接杆41和支撑杆42。连接杆41与抵紧杆33远离抵接块32的一端铰接,支撑杆42与连接杆41远离抵紧杆33的一端铰接。固定板31位于安装块311远离抵接块32的一侧的位置焊接固定有固定块312,固定块312与抵紧杆33位于固定板31沿自身厚度方向的同一侧;支撑杆42远离连接杆41的一端与固定块312铰接。连接杆41与抵紧杆33之间的铰接轴、连接杆41与支撑杆42之间的铰接轴、支撑杆42与固定块312之间的铰接轴的轴向均沿固定板31的宽度方向设置。转动支撑杆42,可带动连接杆41摆动,以带动抵紧杆33滑动。

46.参照图5和图6,抵紧杆33靠近抵接块32的一端的端壁粘接固定有弹性抵接垫331;本实施例中,弹性抵接垫331为橡胶垫。固定板31焊接固定有限位块313,限位块313位于抵紧杆33与固定块312之间的位置。支撑杆42向固定板31方向转动的过程中,当连接杆41与抵紧杆33之间的铰接轴、连接杆41与支撑杆42之间的铰接轴、支撑杆42与固定块312之间的铰接轴处于同一直线上时,支撑杆42与限位块313之间存在间隔。继续转动支撑杆42,支撑杆42朝向固定板31方向的侧壁可与限位块313抵接;此时,弹性抵接垫331仍然与对应的连接法兰1抵紧,同时抵紧杆33通过连接杆41使支撑杆42与限位块313抵紧。

47.参照图6,限位块313沿固定板31的厚度方向贯穿开设有滑移孔3131,固定板31设置有与滑移孔3131相通的通孔。滑移孔3131位于限位块313朝向支撑杆42方向的侧壁;滑移孔3131的内侧壁滑移连接有抵推杆3132,抵推杆3132远离支撑杆42的一端贯穿滑移孔3131并位于固定板31的外部。按压抵推杆3132,即可推动支撑杆42向远离限位块313的方向转动,以将连接组件3拆卸。

48.本技术实施例还公开了一种供水管道的连接结构的施工方法,其包括如下的施工步骤:s10、管体对接:将两个待连接的管道的连接法兰相互对齐且相互抵接;s11、管道相互对齐后,安装连接组件,以将两个连接法兰相互抵紧固定;s20、焊接:参照图7,包括如下步骤:s201、打底焊:在连接环槽111的底部打底焊接一圈,形成打底层1111;s202、填充焊:打底焊完成后,在连接环槽111内进行再次焊接,以使焊料在连接环槽111内形成一定的厚度,并形成填充内层1112;s203、盖面焊:填充焊完成后,在连接环槽111内进行进一步焊接,以使焊料完全将连接环槽111填充,并形成填充外层1113;s21、敲除焊接部位的氧化层;通过磨光机对焊接部及连接法兰的表面进行打磨,以去除焊接部位及连接法兰的表面的多余的焊料,以使连接部位及连接法兰的表面光滑;s30、设置防护层:在连接法兰的外周壁设置防护层,以将焊接部位密封在内。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1