一种内置式安全阀的制作方法

1.本发明涉及阀门领域,具体涉及一种内置式安全阀。

背景技术:

2.安全阀(具体指弹簧全启式安全阀)是阀瓣受弹簧弹力作用下处于常闭状态;当设备或管道(如槽车罐体)内的介质压力升高超过整定压力时,通过向系统外排放介质来防止管道或设备内介质压力超过规定数值的特殊阀门。而在槽车应用的安全阀中,为了避免安全阀位于槽车上方的高度太高而影响槽车通过限高路段等,一般采用将弹簧结构内置于槽车罐体内的结构。且全启式安全阀需要依靠反冲盘来增大介质作用面积,令安全阀可以突然开启,也可以和调节圈结构来调整回座压力。具体的,本技术人在先申请的授权公告号为cn204239836u的中国实用新型专利中就公开了上述结构的一种内置双弹簧全启式安全阀。

3.但是在该方案的多年应用中,本技术人发现,该方案上端位于槽车罐体上方的高度(具体指该方案法兰盘顶面上方的结构的高度)受保护罩、阀盖等影响还是过高,相应也就导致槽车受一些道路限高影响而通行受限或者槽车罐体整体高度受限,并且由于上述该方案上端位于槽车罐体上方的高度过高还存在槽车行驶中容易磕碰的安全隐患。现有对阀盖的改进主要还是以避免雨水、槽车介质混合雨水形成污水等对反冲盘及其调节圈、阀瓣及其密封垫等的腐蚀为主,如本技术人在先提出的关于保护罩结构改进的中国实用新型专利申请等。但是对于该保护罩、阀盖等设置而带来的结构高度过高的问题,并无解决方案。并且现有的安全阀中,阀盖、反冲盘乃至用于装配反冲盘的调节圈等,结构复杂,制造、使用维护成本高。

技术实现要素:

4.本发明提供一种内置式安全阀,以解决现有的内置式安全阀外端高度高、结构复杂等问题。

5.本发明采用如下技术方案:一种内置式安全阀,包括阀体、阀杆、阀瓣、弹簧以及保护罩,阀杆外端由阀体内端贯穿阀体延伸至阀体外端的泄压孔外,弹簧套设于阀杆外且两端分别与阀体内端、阀杆内端抵接,阀瓣位于泄压孔外且与阀杆外端连接,阀瓣用于在该内置式安全阀应用处的压力小于内置式安全阀的整定压力时密封泄压孔。上述泄压孔附设有导流部,导流部为连通泄压孔与上述阀体外的通孔状结构,导流部由泄压孔开口处的上述阀体朝向背离阀体内端所在位置的方向延伸,导流部通孔结构的孔壁环设于上述阀瓣外。上述保护罩与上述阀杆外端连接,保护罩位于阀瓣背离阀体内端所在位置的一侧,保护罩位于上述导流部与阀体外连通的一端端部外,保护罩遮蔽导流部开口设置。

6.进一步地:上述导流部附设有导流弧面,导流弧面设于导流部与上述泄压孔连通一端的端部,导流弧面用于将由泄压孔与上述阀瓣之间流出的介质引导转向上述保护罩所在位置的

方向。

7.上述导流弧面的截面的几何形状呈圆弧状或者抛物线状,该导流弧面的截面为其位于上述阀体半剖面内的截面,该阀体半剖面为沿阀体内端至外端延伸的半剖面。

8.该导流弧面包括以下设置方式:其一,上述导流弧面的截面的几何形状呈圆弧状,导流弧面由上述泄压孔开口处所在平面朝向上述保护罩所在位置的方向延伸。上述阀体附设有导流棱,导流棱为设于泄压孔开口处环形凸棱结构。上述阀瓣附设有密封垫,密封垫装配于阀瓣朝向泄压孔所在位置的一侧。当该阀瓣密封泄压孔时,密封垫与上述导流棱朝向保护罩所在位置的一侧抵接。

9.其二,上述导流弧面的截面的几何形状呈抛物线状,导流弧面由上述泄压孔开口处所在平面先向上述弹簧所在位置的方向延伸且在其抛物线状截面的顶点后转向上述保护罩所在位置的方向延伸。上述阀体在上述导流弧面与泄压孔开口处之间形成一圈导流棱,导流棱为环形棱状结构。上述阀瓣附设有密封垫,密封垫装配于阀瓣朝向泄压孔所在位置的一侧。当该阀瓣密封泄压孔时,密封垫与上述导流棱抵接。

10.上述阀瓣朝向上述弹簧所在位置的一侧的外周沿朝向上述导流弧面抛物线状截面的顶点所在位置的方向凸起设置。

11.上述阀瓣焊接于上述阀杆。该阀瓣附设有压盖,压盖位于阀瓣朝向上述泄压孔所在位置的一侧,压盖可拆卸装配,压盖用于固定装配上述密封垫。

12.上述阀体附设有装配构件,装配构件设于阀体外端,装配构件用于固定装配阀体。上述导流部连通阀体外的一端端部凸出上述装配构件背离阀体内端所在位置的一侧侧面。上述保护罩呈一侧设有环状凸起结构的盖体状,保护罩的环状凸起结构套设于导流部凸出装配构件侧面的端部外。

13.一种内置式安全阀还包括爆破桶,爆破桶为一端敞口且另一端由爆破片封闭的桶状结构。上述阀体内端延伸至上述爆破桶内且阀体外端装配于爆破桶敞口处,阀体外端外周沿与爆破桶敞口处密封连接。

14.上述弹簧设有三个,三个弹簧均为圆柱弹簧,三个弹簧分别为外弹簧、中弹簧、内弹簧,内弹簧套设于上述阀杆外,中弹簧套设于内弹簧外,外弹簧套设于中弹簧外,内弹簧、中弹簧、外弹簧的弹簧丝直径依次递增。

15.由上述对本发明结构的描述可知,和现有技术相比,本发明具有如下优点:其一,本发明通过通孔结构的导流部将由泄压孔与阀瓣之间流出的介质朝向阀瓣背离阀体内端所在位置的一侧导流,而后介质撞向与阀体连接的保护罩结构,由于保护罩与阀杆连接,从而利用介质对保护罩的作用力通过阀杆传递来辅助开启阀瓣,即保护罩具备背景技术中反冲盘的功能。而保护罩又遮蔽导流部开口,即保护罩避免了雨水等从导流部开口进入导流部而浸泡阀瓣等,即保护罩又同时具备背景技术中的阀盖功能。因此,本发明的内置式安全阀通过一个与阀杆连接的保护罩即同时实现了背景技术中装配于阀瓣的反冲盘、装配于保护罩(背景技术中授权公告号为cn204239836u的专利文件中涉及的保护罩而非本发明的保护罩,该保护罩在该文件说明书附图中附图标记为7)的阀盖的功能,结构更加简便科学;且本发明的保护罩装配于阀杆,比如依靠螺母锁合等结构就可以装配,相比于背景技术中反冲盘需要专门调节圈装配的方案,也更加方便装配。

16.其二,本发明中由于阀瓣无需预留出反冲盘的装配、调节空间,即阀瓣可以设置更

加轻薄,而阀瓣之外仅需再设置一个板状、盖体状等的保护罩,该结构占用的高度不多,二者组合后比背景技术中阀瓣加反冲盘这一组合的高度相差无几。相比于背景技术,本发明的内置式安全阀在槽车上的高度差不多与背景技术中的安全阀拆去保护罩加阀盖后的高度接近,即本发明的内置式安全阀凸出槽车罐体顶面的高度更低,也就大大降低了由于安全阀凸出槽车罐体顶面太多而造成的磕碰风险。并且,本发明可以在槽车罐体顶面高度一致情况下令槽车的车高更低,降低某地限高路段的影响;且在槽车高度一定情况下,由于本发明的内置式安全阀凸出槽车罐体顶面的高度更低,即留给槽车罐体高度更高,可以搭配更大高度的槽车罐体等。

附图说明

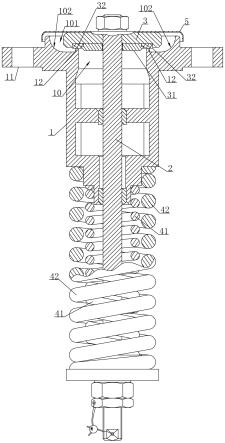

17.图1为实施例一中本发明的内置式安全阀的剖视结构示意图。

18.图2为实施例二中本发明的内置式安全阀的剖视结构示意图。

具体实施方式

19.下面参照附图说明本发明的具体实施方式。

20.实施例一参考图1,一种内置式安全阀,包括阀体1、阀杆2、阀瓣3、弹簧以及保护罩5,阀杆2外端由阀体1内端贯穿阀体1延伸至阀体1外端的泄压孔10外,弹簧套设于阀杆2外且两端分别与阀体1内端、阀杆2内端抵接,阀瓣3位于泄压孔10外且与阀杆2外端连接,阀瓣3用于在该内置式安全阀应用处的压力小于内置式安全阀的整定压力时密封泄压孔10。常见的,阀体1在其内端处开设有孔槽结构来供介质进入阀体1来到泄压孔10处。而该弹簧设有至少一个,一个弹簧的结构如授权公告号为cn203627958u、cn201884735u等中国专利采用的单弹簧方案等。具体的,本实施例采用两个依次套设的弹簧方案,即弹簧包括内弹簧41、外弹簧42,内弹簧41套设于阀杆2外,外弹簧42套设于内弹簧41外。该方案的设置在背景技术中有所涉及,此处不再赘述。其中,图1为该内置式安全阀局部在其半剖面内的剖视结构示意图。

21.继续参考图1,上述泄压孔10附设有导流部101,导流部101为连通泄压孔10与上述阀体1外的通孔状结构,导流部101由泄压孔10开口处的上述阀体1朝向背离阀体1内端所在位置的方向延伸,导流部101通孔结构的孔壁环设于上述阀瓣3外。上述保护罩5与上述阀杆2外端连接,保护罩5位于阀瓣3背离阀体1内端所在位置的一侧,保护罩5位于上述导流部101与阀体1外连通的一端端部外,保护罩5遮蔽导流部101开口设置。导流部101的孔壁可以随阀体1浇铸一体成型或者在阀体1成型后通过切削等形成。常见泄压孔10与导流部101均为沿阀杆2长度方向延伸的圆孔结构,且二者的中轴线均与阀杆2中轴线位于同一直线。而导流部101的内径大于泄压孔10内径设置。

22.继续参考图1,上述阀瓣3焊接于上述阀杆2,具体采用如堆焊等。当然,阀瓣3也可以随阀杆2一体铸造成型或者由大直径钢材切削一体成型等。该阀瓣3附设有压盖31与密封垫32,密封垫32装配于阀瓣3朝向泄压孔10所在位置的一侧,压盖31位于阀瓣3朝向泄压孔10所在位置的一侧,压盖31可拆卸装配,压盖31用于固定装配密封垫32。压盖31与阀杆2螺纹连接用于可拆卸装配密封垫32。当然,压盖31、阀瓣3与阀杆2的连接方式也可以反过来配合,如压盖31与阀杆2焊接,而阀瓣3依靠螺母装配于阀杆2等。上述阀体1附设有装配构件

11,装配构件11设于阀体1外端,装配构件11用于固定装配阀体1。槽车用的安全阀,装配构件11一般为法兰盘结构,即该内置式安全阀依靠该装配构件11装配于槽车罐体。当然,该装配构件11也可以为如焊接盘、螺纹构件等结构。上述导流部101连通阀体1外的一端端部凸出上述装配构件11背离阀体1内端所在位置的一侧侧面,即导流部101外端端部长圆环状凸出法兰盘外端端面。上述保护罩5呈一侧设有环状凸起结构的盖体状,保护罩5的环状凸起结构套设于导流部101凸出装配构件11侧面的端部外。

23.继续参考图1,上述导流部101附设有导流弧面102,导流弧面102设于导流部101与上述泄压孔10连通一端的端部,导流弧面102用于将由泄压孔10与上述阀瓣3之间流出的介质引导转向上述保护罩5所在位置的方向。上述导流弧面102的截面的几何形状呈圆弧状,该导流弧面102的截面为其位于上述阀体1半剖面内的截面,该阀体1半剖面为沿阀体1内端至外端延伸的半剖面。导流弧面102由上述泄压孔10开口处所在平面朝向上述保护罩5所在位置的方向延伸。上述阀体1附设有导流棱12,导流棱12为设于泄压孔10开口处环形凸棱结构。导流弧面102的设置可以令介质流出泄压孔10后在导流弧面102引导下高效转向,有助于提升安全阀开启动作的灵敏度,也可以令安全阀排泄压力更稳定流畅,泄压效率更高。

24.继续参考图1,上述保护罩5采用不锈钢材质,抗腐蚀效果更好。保护罩5中部开孔,阀杆2外端端部为螺纹杆结构,阀杆2外端的螺纹杆结构穿过保护罩5中部开孔结构后由螺母将保护罩5锁合。保护罩5与阀瓣3之间可以直接贴合,也可以加入垫圈、螺母等结构调整保护罩5与阀瓣3之间的间距,进而调整保护罩5的回座压力等。具体的,本实施例中,保护罩5一侧与阀瓣3邻接且另一侧依次为相互贴合的垫圈、螺母结构。当该阀瓣3密封泄压孔10时,上述密封垫32与上述导流棱12朝向保护罩5所在位置的一侧抵接。导流棱12的设置,可以通过凸起的棱状体来配合柔性的密封垫32提升密封强度。并且导流棱12的设置,阀瓣3打开,介质流出泄压孔10后,需要越过导流棱12转向,然后再经由导流弧面102引导朝向保护罩5,最后作用到保护罩5辅助进一步打开阀瓣3。即导流棱12在介质流动到保护罩5位置前,就对介质流向进行改变,提升介质对阀瓣3自身的推动作用,在保护罩5起到作用前增强介质对阀瓣3的开启效果,进而令安全阀开启动作更加灵敏迅速,回座更加稳定。

25.实施例二参考图2,一种内置式安全阀,包括阀体1、阀杆2、阀瓣3、弹簧、保护罩5以及爆破桶6,阀杆2外端由阀体1内端贯穿阀体1延伸至阀体1外端的泄压孔10外,弹簧套设于阀杆2外且两端分别与阀体1内端、阀杆2内端抵接,阀瓣3位于泄压孔10外且与阀杆2外端连接,阀瓣3用于在该内置式安全阀应用处的压力小于内置式安全阀的整定压力时密封泄压孔10,爆破桶6为一端敞口且另一端由爆破片60封闭的桶状结构,阀体1内端延伸至爆破桶6内且阀体1外端装配于爆破桶6敞口处,阀体1外端外周沿与爆破桶6敞口处密封连接。其中,图2为该内置式安全阀的半剖结构示意图,其中阀杆2、爆破桶6的爆破片60未进行剖视示意。

26.继续参考图2,本实施例的安全阀采用三个弹簧的方案,即弹簧设有三个,三个弹簧均为圆柱弹簧,三个弹簧分别为外弹簧42、中弹簧43、内弹簧41,内弹簧41套设于上述阀杆2外,中弹簧43套设于内弹簧41外,外弹簧42套设于中弹簧43外,内弹簧41、中弹簧43、外弹簧42的弹簧丝直径依次递增。三个弹簧的方案可以进一步降低弹簧结构的整体长度,三弹簧设计结构,有效的减少长度,使得产品整体长度缩短,结构更加紧凑。三弹簧较之单弹簧,钢值较小,平均分配,不容易断裂,延长弹簧的使用寿命。三弹簧受力均匀,保证了安全

阀的稳定性、准确性。

27.继续参考图2,上述泄压孔10附设有导流部101,导流部101为连通泄压孔10与上述阀体1外的通孔状结构,导流部101由泄压孔10开口处的上述阀体1朝向背离阀体1内端所在位置的方向延伸,导流部101通孔结构的孔壁环设于上述阀瓣3外。上述保护罩5与上述阀杆2外端连接,保护罩5位于阀瓣3背离阀体1内端所在位置的一侧,保护罩5位于上述导流部101与阀体1外连通的一端端部外,保护罩5遮蔽导流部101开口设置。导流部101的孔壁可以随阀体1浇铸一体成型。常见泄压孔10与导流部101均为沿阀杆2长度方向延伸的圆孔结构,且二者的中轴线均与阀杆2中轴线位于同一直线。而导流部101的内径大于泄压孔10内径设置。

28.继续参考图2,上述阀瓣3焊接于上述阀杆2,具体采用如堆焊等。该阀瓣3附设有压盖31与密封垫32,密封垫32装配于阀瓣3朝向泄压孔10所在位置的一侧,压盖31位于阀瓣3朝向泄压孔10所在位置的一侧,压盖31可拆卸装配,压盖31用于固定装配密封垫32。压盖31与阀杆2螺纹连接用于可拆卸装配密封垫32。上述阀体1附设有装配构件11,装配构件11设于阀体1外端,装配构件11用于固定装配阀体1。具体的,该装配构件11为法兰盘结构,阀体1依靠该装配构件11与爆破桶6敞口处密封连接。上述导流部101连通阀体1外的一端端部凸出上述装配构件11背离阀体1内端所在位置的一侧侧面,即导流部101外端端部长圆环状凸出法兰盘外端端面。上述保护罩5呈一侧设有环状凸起结构的盖体状,保护罩5的环状凸起结构套设于导流部101凸出装配构件11侧面的端部外。

29.继续参考图2,上述导流部101附设有导流弧面102,导流弧面102设于导流部101与上述泄压孔10连通一端的端部,导流弧面102用于将由泄压孔10与上述阀瓣3之间流出的介质引导转向上述保护罩5所在位置的方向。上述导流弧面102的截面的几何形状呈抛物线状,导流弧面102由上述泄压孔10开口处所在平面先向上述弹簧所在位置的方向延伸且在其抛物线状截面的顶点后转向上述保护罩5所在位置的方向延伸。上述阀体1在上述导流弧面102与泄压孔10开口处之间形成一圈导流棱12,导流棱12为环形棱状结构。该泄压孔10在邻近阀体1外端的一段呈内径逐渐增大的喇叭状,阀瓣3密封该泄压孔10时,阀瓣3将密封垫32压入该泄压孔10的喇叭状开口内,密封垫32略微形变密封该泄压孔10。上述阀瓣3朝向上述弹簧所在位置的一侧的外周沿朝向上述导流弧面102抛物线状截面的顶点所在位置的方向凸起设置。

30.继续参考图2,上述保护罩5采用不锈钢材质,抗腐蚀效果更好。保护罩5中部开孔,阀杆2外端端部为螺纹杆结构,阀杆2外端的螺纹杆结构穿过保护罩5中部开孔结构后由螺母将保护罩5锁合。具体的,本实施例中,保护罩5朝向阀瓣3所在位置的一侧与阀瓣3之间通过弹簧垫、螺母等来调节二者间距;保护罩5背离阀瓣3所在位置的一侧通过柔性垫圈、螺母来固定。当槽车罐体内压力达到整定压力后,介质开始由泄压孔10排放时,介质在泄压孔10喇叭状开口离开泄压孔10,受阀瓣3阻挡转向,特别是受阀瓣3外周沿的凸起结构导流,介质转向导流弧面102,而后由导流弧面102再度引导转向朝向保护罩5。在这个过程中,阀瓣3由于引导介质转向的关系,对介质流出的反应更加灵敏,即令安全阀开启动作更加灵敏迅速,且回座时也更加稳定。而导流弧面102的设置可以令介质流出泄压孔10后在导流弧面102引导下高效转向。

31.继续参考图2,该爆破桶6为现有的带压力表61的爆破桶6产品,压力表61用于显示

爆破桶6内的压力。在阀体1外套设爆破桶6的方案,可以将弹簧等部件与介质隔离,避免介质对爆破桶6的腐蚀。选用成熟的爆破桶6方案,可以如外购爆破桶6的方式,采用模块化的方式对本实施的内置式安全阀进行制造与使用,有助于降低安全阀生产、使用成本。而上述三弹簧结构进一步缩短了安全阀产品的整体长度,也就是可以配合长度更短爆破桶6,有利于降低安全阀整体成本以及便于搭配爆破桶6。爆破桶6在其敞口处附设有连接法兰62,连接法兰62用于将爆破桶6及其敞口内装配的阀体1等其他结构(即整个该内置式安全阀)装配于槽车罐体。

32.上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1