一种基于电液复合缸的主动控制减振系统及方法

1.本发明涉及液压传动和电机械传动技术领域,特别是涉及一种基于电液复合缸的主动控制减振系统及方法。

背景技术:

2.电液复合缸是一种在电-机械直线执行器:通过同步带、减速器等装置将电动机的旋转运动转换为丝杠传动副的直线运动的基础上,并增加了与液压缸类似的高压油液推动活塞运动的新型传动装置。相比液压传动系统,电液复合缸的优点在于控制精度高、响应快以及传动效率高。液压传动系统的原理在于:动力源输出的高压油液经控制阀的分配,进入液压缸的腔体中利用油液压力推动液压缸伸缩,相比电-机械直线执行器,液压传动系统的优点在于功率密度高。基于液压传动和电气传动的优点所构成的液电耦合驱动多执行器系统,将电液复合缸驱动与液压驱动集成一体,具有控制精度高、传动效率高、功率密度大等优点,可广泛应用于航空航天、深海装备、工程机械、筑路机械、矿山机械、林业机械和农业机械等各类非道路移动装备中。

3.然而,由于电液复合缸是由丝杠和螺母的相互咬合完成力的传递,其承载冲击的能力较差,限制了电液缸在频发冲击环境中的应用。

4.基于上述问题,亟需一种新的一种电液复合缸系统的主动减振方法,以提高电液复合缸的使用寿命。

技术实现要素:

5.本发明的目的是提供一种基于电液复合缸的主动控制减振系统及方法,降低电液复合缸使用过程中的振动冲击,延长电液复合缸的使用寿命。

6.本发明采用的技术方案是:一种基于电液复合缸的主动控制减振系统,包括电液复合缸,第一电磁换向阀,驱动器,电机,动力源,油箱,所述第一电磁换向阀进油口连接动力源,回油口连接油箱,两工作油口分别连接电液复合缸的无杆腔、有杆腔,增设有处理器,控制器,第一压力传感器,加速度传感器,第三压力传感器,电磁比例开关阀;所述动力源与第一电磁换向阀的进油口连通,所述油箱与第一电磁换向阀的回油口连通;所述第一电磁换向阀的工作油口a与电液复合缸的无杆腔连通,工作油口b与电液复合缸的有杆腔连通;所述电磁比例开关阀其中一工作油口经第三压力传感器与电液复合缸的无杆腔连通,另一工作油口经第一压力传感器与电液复合缸有杆腔连通;所述加速度传感器安装在电液复合缸的活塞杆端部;控制器与第一压力传感器、第三压力传感器、第一电磁换向阀两侧电磁铁、电磁比例开关阀电磁铁、加速度传感器、驱动器连接。

7.所述的一种基于电液复合缸的主动控制减振系统,其特征是:还包括第二电磁换

向阀,增压缸,第二压力传感器,电液复合缸内包含无杆腔、有杆腔以及丝杠与活塞杆形成的活塞杆内腔。

8.所述动力源与第一电磁换向阀的进油口和第二电磁换向阀的进油口连通,所述油箱与第一电磁换向阀的回油口和第二电磁换向阀的回油口连通;所述控制器与第二电磁换向阀两侧电磁铁连接;所述第二电磁换向阀的工作油口a与所述增压缸的无杆腔连通,工作油口b与增压缸的有杆腔连通;所述增压缸的增压腔通过第二压力传感器与电液复合缸的活塞杆内腔连通。

9.所述的一种基于电液复合缸的主动控制减振系统,其特征是:所述电液复合缸的丝杠传动副为滚珠丝杠传动副或滚柱丝杠传动副,所述电液复合缸的丝杠为矩形丝杠或梯形丝杠。

10.一种基于电液复合缸的主动控制减振方法,包含如下步骤:步骤1,根据电液复合缸有杆腔、无杆腔油压对比,判断负载方向;步骤2,将感应到的振动加速度值与设定的加速度值相比较,如未超过设定值,无动作;若超过设定值继续执行步骤3;步骤3,判断加速度信号为向前或向后;步骤4,通过步骤1判断的负载方向与步骤3判断的加速度方向,控制电机、电磁比例开关阀,具体控制步骤如下:步骤4.1,当负载方向为阻碍电液复合缸伸出,加速度信号为向前时,增大电磁比例开关阀阀口开度,电液复合缸电机正转;步骤4.2,当负载方向为阻碍电液复合缸伸出,加速度信号为向后时,减小电磁比例开关阀阀口开度,电液复合缸电机反转;步骤4.3,当负载方向为带动电液复合缸伸出,加速度信号为向前时,减小电磁比例开关阀阀口开度,电液复合缸电机正转;步骤4.4,当负载方向为带动电液复合缸伸出,加速度信号为向后时,增大电磁比例开关阀阀口开度,电液复合缸电机反转。

11.所述的一种基于电液复合缸的主动控制减振方法,其特征是:所述步骤4中,当加速度值超过设定值时,通过步骤1判断的负载方向与步骤3判断的加速度方向,控制电液复合缸电机、电磁比例开关阀和第二电磁换向阀,具体控制步骤如下:步骤4.1,当负载方向为阻碍电液复合缸伸出,加速度信号为向前时,增大电磁比例开关阀阀口开度,电液复合缸电机正转;步骤4.2,当负载方向为阻碍电液复合缸伸出,加速度信号为向后时,减小电磁比例开关阀阀口开度,电液复合缸电机反转;步骤4.3,当负载方向为带动电液复合缸伸出,加速度信号为向前时,减小电磁比例开关阀阀口开度,电液复合缸电机正转,第二电磁换向阀左位工作;步骤4.4,当负载方向为带动电液复合缸伸出,加速度信号为向后时,增大电磁比例开关阀阀口开度,电液复合缸电机反转;步骤4.5,在步骤4.1或4.3执行的同时,第二电磁换向阀右位工作,比较第一压力传感器检测到的压力p1与第二压力传感器检测到的压力p2之和与第三压力传感器检测到的

压力p3,若p1+ p2》 p3,第二电磁换向阀左侧电磁铁得电换向至左位,若p1+ p2《 p3,第二电磁换向阀继续右位工作,若p1+ p2= p3,第二电磁换向阀中位工作。

12.本发明针对电液复合缸设计了一种主动控制的减振方式,只在原有的系统中增加一个电磁比例开关阀便可实现电液复合缸的主动减振,有效缓解了电液复合缸驱动负载时的冲击载荷,可极大提高电动缸的可靠性和使用寿命。

附图说明

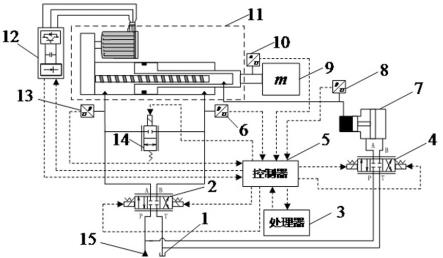

13.图1为本发明基于电液复合缸的主动控制减振系统示意图;图2为本发明当负载方向为阻碍电液复合缸活塞杆伸出时主动控制减振系统的控制流程图;图3为本发明当负载方向为带动电液复合缸活塞杆伸出时主动控制减振系统的控制流程图。

14.图中:油箱-1,第一电磁换向阀-2,处理器-3,第二电磁换向阀-4,控制器-5,第一压力传感器-6,增压缸-7,第二压力传感器-8,质量块-9,加速度传感器-10,电液复合缸-11, 驱动器-12,第三压力传感器-13,电磁比例开关阀-14,动力源-15。

具体实施方式

15.如附图1所示,一种基于电液复合缸的主动控制减振系统,包括油箱1,第一电磁换向阀2,处理器3,第二电磁换向阀4,控制器5,第一压力传感器6,增压缸7,第二压力传感器8,质量块9,加速度传感器10,电液复合缸11, 驱动器12,第三压力传感器13,电磁比例开关阀14,动力源15。

16.动力源15与第一电磁换向阀2的进油口和第二电磁换向阀4的进油口连通,油箱1与第一电磁换向阀2的回油口和第二电磁换向阀4的回油口连通。

17.电液复合缸11内包含无杆腔、有杆腔以及丝杠与活塞杆形成的活塞杆内腔,电液复合缸11的丝杠传动副为滚珠丝杠传动副或滚柱丝杠传动副,电液复合缸11的丝杠为矩形丝杠或梯形丝杠,电液复合缸11电动部分动力由驱动器12驱动电机提供。

18.第一电磁换向阀2的工作油口a与电液复合缸11的无杆腔连通,工作油口b与电液复合缸11的有杆腔连通。

19.第二电磁换向阀4的工作油口a与增压缸7的有杆腔连通,工作油口b与增压缸7的无杆腔连通。

20.电磁比例开关阀14一工作油口经过第三压力传感器13与电液复合缸11的无杆腔连通,另一工作油口经第一压力传感器6与电液复合缸11有杆腔连通。

21.增压缸7的增压腔油口通过第二压力传感器8与电液复合缸11的活塞杆内腔连通。

22.电液复合缸11的活塞杆与质量块9刚性连接。

23.加速度传感器10安装在电液复合缸11的活塞杆端部。

24.控制器5与第一压力传感器6、第二压力传感器8、第三压力传感器13、第一电磁换向阀2两侧电磁铁、第二电磁换向阀4两侧电磁铁、电磁比例开关阀电磁铁、加速度传感器10、驱动器12连接。

25.第一压力传感器6检测到的电液复合缸11有杆腔压力p1、第二压力传感器8检测到

的电液复合缸11活塞杆内腔压力p2、第三压力传感器13检测到的电液复合缸11无杆腔压力p3、加速度传感器10检测到的活塞杆端振动加速度a、驱动器12的电信号通过控制器5传输至处理器3,处理器3对收集的信号进行处理,并发出控制信号,控制信号通过控制器5传输至第一电磁换向阀2两侧电磁铁、第二电磁换向阀4两侧电磁铁、电磁比例开关阀电磁铁驱动阀体内阀芯,控制信号通过控制器5传输至驱动器12控制电机转动。

26.处理器3对信号进行处理并通过控制器5收发电信号。

27.当负载方向为阻碍电液复合缸活塞杆伸出时,此时电液复合缸无杆腔油压p3高于有杆腔油压p1,处理器3据此判断负载方向。如图1、2所示,当外界发生振动时,采集发生振动的峰值和到达峰值的时间,加速度传感器10将振动信号经控制器5传递给处理器3,处理器3来判断振动产生的加速度a是否超过设定的加速度值a

设

,当加速度超过设定的安全值时,处理器进一步判断加速度是否向前。当加速度信号为向前时,表明电液复合缸活塞杆有初始量为向前的振动发生,此时,将振动信号从产生到到达峰值的时间与电磁比例开关阀14响应时间以及电机的响应时间相结合,发出控制信号,增大电磁比例开关阀14阀口开度,将电液复合缸11无杆腔内的高压油液引入电液复合缸的有杆腔内,第二电磁换向阀4右侧电磁铁得电换向至右位,增压缸7将高压油引入电液复合缸11的活塞杆内腔内,用于抵抗外界的冲击振动。比较第一压力传感器6检测到的压力p1与第二压力传感器8检测到的压力p2之和与第三压力传感器13检测到的压力p3。若p1+ p2》 p3,第二电磁换向阀4左侧电磁铁得电换向至左位;若p1+ p2《 p3,第二电磁换向阀4继续右位工作;若p1+ p2= p3,第二电磁换向阀4中位工作。同时,驱动器12驱动电机正转,电液复合缸11的丝杠传动副带动活塞杆向前运动,避免丝杠上的螺纹与螺母上的螺纹受到外界的冲击直接刚性接触;当加速度信号为向后时,表明电液复合缸活塞杆有初始量为向后的振动发生,此时,将振动信号从产生到到达峰值的时间与电磁比例开关阀14响应时间以及电机的响应时间相结合,发出控制信号,减小电磁比例开关阀14阀口开度,使得电液复合缸无杆腔内的油液保持高压,抵抗外界冲击,同时,驱动器12驱动电机反转,电液复合缸11的丝杠传动副带动活塞杆向后运动,避免丝杠上的螺纹与螺母上的螺纹受到外界的冲击直接刚性接触。

28.当负载方向为带动电液复合缸活塞杆伸出时,此时电液复合缸有杆腔油压p1高于无杆腔油压p3,处理器3据此判断负载方向。如图1、3所示,当外界发生振动时,采集发生振动的峰值和到达峰值的时间,加速度传感器10将振动信号经控制器5传递给处理器3,处理器3来判断振动产生的加速度a是否超过设定的加速度值a

设

,当加速度超过设定的安全值时,处理器进一步判断加速度是否向前。当加速度信号为向前时,表明电液复合缸11活塞杆有初始量为向前的振动发生,此时,将振动信号从产生到到达峰值的时间与电磁比例开关阀14响应时间以及电机的响应时间相结合,发出控制信号,减小电磁比例开关阀14阀口开度,使得电液复合缸11的有杆腔内油液保持高压。第二电磁换向阀4右侧电磁铁得电换向至右位,增压缸将高压油引入电液复合缸11的活塞杆内腔,用于抵抗外界的冲击振动。比较第一压力传感器6检测到的压力p1与第二压力传感器8检测到的压力p2之和与第三压力传感器13检测到的压力p3,若p1+ p2》 p3,第二电磁换向阀4左侧电磁铁得电换向至左位,若p1+ p2《 p3,第二电磁换向阀4继续右位工作,若p1+ p2= p3,第二电磁换向阀4中位工作。同时,驱动器12驱动电机正转,电液复合缸11的丝杠传动副推动螺杆向前运动,避免丝杠上的螺纹与螺母上的螺纹受到外界的冲击直接刚性接触;当加速度信号为向后时,表明电液复合缸11

活塞杆有初始量为向后的振动发生,此时,将振动信号从产生到到达峰值的时间与电磁比例开关阀响应时间以及电机的响应时间相结合,发出控制信号,增大电磁比例开关阀14阀口开度,将电液复合缸11有杆腔的高压油引入无杆腔,抵抗外界冲击,同时,驱动器12驱动电机反转,电液复合缸11的丝杠传动副推动螺杆向后运动,避免丝杠上的螺纹与螺母上的螺纹受到外界的冲击直接刚性接触。

29.预测后续振动发生的频率和幅值,处理器将预测的信号转换为控制信号,控制电磁比例开关阀14的阀口开度和电机的正反转,使得电液复合缸缸内各腔有足够的压力抵御振动带来的冲击以及电机的正反转来规避丝杠传动副直接面对外界的冲击振动。

30.本实施例中的液压系统对助力及缓冲均起到辅助作用,其中,如取消第二电换向阀4、增压缸7及相关的管路和控制,液压系统依然能够起到缓冲保护功能,或即使取消液压系统,本实施例依然具备电动缸的所有功能以及对于螺旋传动副、减速器2和电机1上的缓冲保护功能。

31.本发明中,增压缸所匹配的动力源、阀等驱动控制部件为液压元件或气动元件,控制原理相同,方法不同之处也不超出液压气动领域常规技术手段的置换,因此,即使将本实施例中液压驱动控制部件全部更换为气动部件,仍然落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1