一种连铸坯枝晶间夹杂位置的检测方法与流程

1.本发明涉及冶金技术领域,尤其涉及一种连铸坯枝晶间夹杂位置的检测方法。

背景技术:

2.大颗粒夹杂物对钢材的性能非常不利。比如重轨钢中的大颗粒mns夹杂对其横向韧性和各向异性不利,一般要求不超过2.0级;管线钢中大颗粒tin夹杂对拉伸性能有不利影响,容易导致开裂。一些夹杂物在钢液中就存在,比如al2o3夹杂;而一些夹杂物是在铸坯凝固过程中产生的,比如mns和tin夹杂。因此,针对mns和tin夹杂,控制钢液的凝固行为是避免大颗粒夹杂产生的重要手段。钢液的凝固行为主要通过枝晶间距、枝晶尺寸等体现。而mns等夹杂物在枝晶的具体位置,可以为凝固工艺控制夹杂提供依据。因此,为了控制铸坯中的大颗粒夹杂物,需要明确其枝晶析出特点,从而改善凝固工艺。然而,目前未见枝晶间夹杂位置的检测手段。

3.申请号为201911276719.7的中国专利涉及一种硫系易切削钢连铸坯枝晶间距的测定方法,属于金属材料检测技术领域;具体步骤及参数为:首先将试样清洗研磨、抛光后放入电镜分析;之后进行非金属夹杂物的自动统计分析:调整探针电流使得电子束下易切削钢试样的死时间达到20~30%等设置;经过闭运算图像处理后得到所有视场拼接的夹杂物分布图,依据其元素及含量信息进行筛选,将s含量≥0.1%且mn含量≥0.1%的判定为硫化锰夹杂;得到硫化锰夹杂分布图;最后测量数量≥10个位置取平均值,获得二次枝晶间距的最终测量值。该测定方法的优点在于:方法简便,测得的枝晶间距值准确,分析扫描区域可连续拼接,测量面积达100mm2以上。该专利通过夹杂物的分布,间接推测得到枝晶的分布计算二次枝晶间距,与实际有差距。

4.申请号为201710470968.4的中国专利涉及一种钢连铸坯中mns夹杂物尺寸预测方法;该方法包括如下步骤:根据钢连铸凝固过程固液界面推进速率v和温度梯度g获取一次枝晶臂距离λ1;将一次枝晶臂距离λ1带入节点i的面积ai与节点i的映射关系、以及节点j的面积aj与节点j的映射关系;根据两个映射关系以及计算域中控制单元体积内溶质元素mn和s质量守恒特性,获取计算域内mns夹杂物析出质量;根据mns夹杂物析出质量获取mns夹杂物的半径值。由此,建立了钢中mns夹杂物尺寸与连铸坯凝固枝晶组织枝晶的定量关系,能够根据连铸坯凝固组织定量预测钢中mns夹杂物尺寸,为连铸坯mns夹杂物控制提供了新思路。该专利通过计算的方法,预测夹杂物的尺寸和枝晶参数,与实际有差距。

5.申请号为201810011563.9的中国专利涉及一种降低重轨钢中a类夹杂物评级的连铸坯凝固组织控制方法,该方法通过确定重轨钢钢轨中a类夹杂物尺寸,结合铸坯压缩比确定重轨钢连铸坯中mns夹杂物尺寸限制条件,并以此作为连铸坯mns夹杂物控制的基础条件,结合重轨钢钢中成分和工艺条件,计算不同重轨钢中s含量的连铸坯凝固组织(一次枝晶间距λ1),确定连铸坯中mns尺寸与钢中s含量和一次枝晶间距之间的定量关系;在此基础上,结合重轨钢连铸坯中mns夹杂物尺寸限制条件,定量确定重轨钢中不同s含量条件下,所需控制的连铸坯凝固组织,从而达到满足重轨钢a类夹杂物控制要求。本发明首次提出通过

控制凝固组织的一次枝晶间距达到有效控制硫化锰夹杂物尺寸的目的;但是该专利通过计算的方法,预测夹杂物的尺寸和枝晶参数,同样与实际有差距。

技术实现要素:

6.本发明解决的技术问题在于提供一种连铸坯枝晶间夹杂位置的检测方法,该检测方法可精确得到夹杂物和枝晶分布结果。

7.有鉴于此,本技术提供了一种连铸坯枝晶间夹杂位置的检测方法,包括以下步骤:

8.a)将连铸坯试样腐蚀,得到连铸坯的枝晶形貌;

9.b)采用硬度仪在枝晶形貌中做若干标记点,得到带有标记点的枝晶照片;

10.c)将试样抛光后,得到所述标记点的具体坐标值,以标记点以外的区域进行夹杂物自动扫描,将夹杂物的扫描信息和标记点的坐标信息作图,得到夹杂物分布图;

11.d)将所述枝晶照片和所述夹杂物分布图以相同的标记点进行叠加,得到枝晶中夹杂物析出位置和析出尺寸信息。

12.优选的,所述若干标记点之间的距离为100~1000μm。

13.优选的,所述标记点为一次枝晶与二次枝晶交接的枝晶干位置。

14.优选的,所述标记点的尺寸为40~50μm,所述硬度仪为innovatest硬度仪。

15.优选的,所述标记点以外的区域的面积为20~1000mm2。

16.优选的,所述自动扫描的仪器为aspex扫描电镜。

17.优选的,所述腐蚀的腐蚀液为氯化铜20~30重量份,苦味酸0.1~0.3重量份,盐酸20~40重量份,无水乙醇40~50重量份,水80~100重量份。

18.优选的,所述腐蚀的时间为1~5min,温度为20~30℃。

19.本技术提供了一种连铸坯枝晶间夹杂位置的检测方法,其先对连铸坯试样腐蚀得到枝晶,再在样品上做标记点并拍摄有标记点的枝晶照片;然后抛光样品,再通过扫描找到和记录标记点信息,最后扫描样品得到夹杂成分、位置和尺寸信息;将夹杂信息和标记点信息作图,并通过标记点把照片和作图进行位置叠加,最终得到不同成分和尺寸的夹杂在枝晶上的分布图片。本技术提供的检测方法可检测得到夹杂与枝晶的分布结果。

附图说明

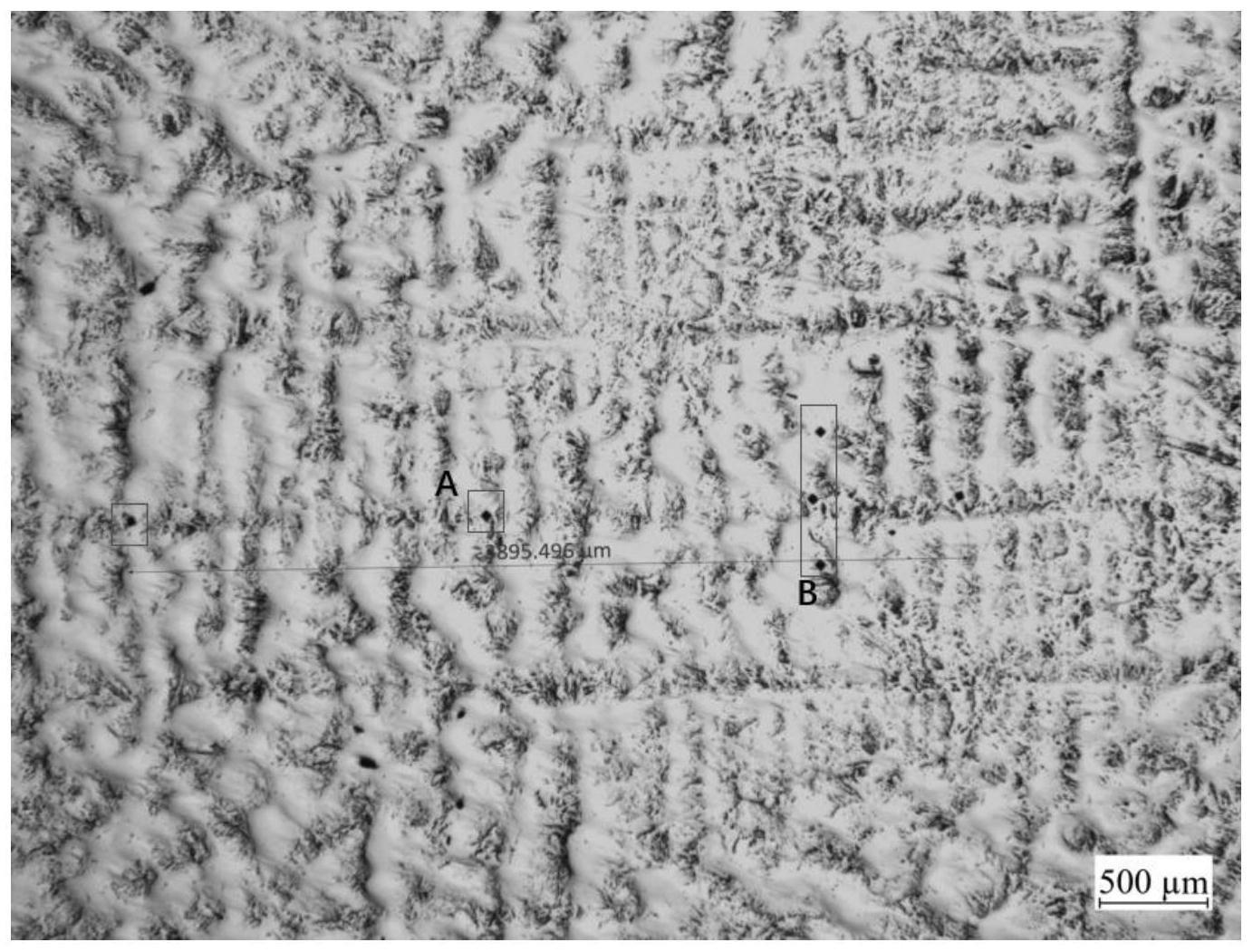

20.图1为本发明实施例1中带标记点的枝晶照片;

21.图2为本发明实施例1中带标记点的夹杂图片;

22.图3为本发明实施例1中枝晶间夹杂物的分布图。

具体实施方式

23.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

24.鉴于连铸坯夹杂和枝晶位置不能联系起来的问题,本技术提供了一种连铸坯枝晶间夹杂位置的检测方法,该检测方法可将夹杂和枝晶位置结合在一起,提高了准确性。具体的,本发明实施例公开了一种连铸坯枝晶间夹杂位置的检测方法,包括以下步骤:

25.a)将连铸坯试样腐蚀,得到连铸坯的枝晶形貌;

26.b)采用硬度仪在枝晶形貌中做若干标记点,得到带有标记点的枝晶照片;

27.c)将试样抛光后,得到所述标记点的具体坐标值,以标记点以外的区域进行夹杂物自动扫描,将夹杂物的扫描信息和标记点的坐标信息作图,得到夹杂物分布图;

28.d)将所述枝晶照片和所述夹杂物分布图以相同的标记点进行叠加,得到枝晶中夹杂物析出位置和析出尺寸信息。

29.本技术首先对连铸坯试样腐蚀,以获得连铸坯的枝晶形貌;在本技术中,所述腐蚀的腐蚀液为氯化铜20~30重量份,苦味酸0.1~0.3重量份,盐酸20~40重量份,无水乙醇40~50重量份,水80~100重量份;所述腐蚀的时间为1~5min,温度为20~30min。

30.本技术然后优选采用innovatest硬度仪在一次枝晶与二次枝晶交界的枝晶干位置做若干标记点;所述标记点的尺寸为40~50μm。所述标记点的数目为3~5,距离为100~1000μm。在对连铸坯轻度抛光后,则利用aspex扫描电镜找到标记点,以获得具体的坐标值。

31.按照本发明,然后以标记点以外的区域进行夹杂物自动扫描,以将夹杂物扫描信息和标记点的坐标信息一起作图,其中夹杂物的扫描信息包括尺寸、种类、坐标等信息。

32.本技术最后将枝晶图片和夹杂物分布图以相同的标记点进行叠加,即得到枝晶中夹杂物析出位置和析出尺寸信息。该种方法可以通过实际检测信息得到夹杂和枝晶分布结果。

33.为了进一步理解本发明,下面结合实施例对本发明提供的连铸坯枝晶间夹杂位置的检测方法进行详细说明,本发明的保护范围不受以下实施例的限制。

34.实施例对于重轨钢连铸坯

35.(1)对连铸坯金相样15mm

×

15mm

×

20mm腐蚀后,在光学显微镜下得到枝晶形貌;其中枝晶腐蚀液为氯化铜20g,苦味酸0.2g,盐酸20ml,无水乙醇40ml,水80ml,腐蚀1min,温度为常温,用肥皂水溶液洗出表面腐蚀液残留,冲洗吹干;

36.(2)通过innovatest硬度仪在一次枝晶与二次枝晶交界的枝晶干位置做5个标记点(以100g试验力所得压痕,尺寸45μm),得到带有标记的枝晶间距信息的图片,如图1中三处方框内为标记点;

37.(3)对金相轻度抛光后,在aspex扫描电镜上找到硬度仪的标记点,选其中两个点得到具体坐标值a(4.12485,-3.65123),b(3.6811,-3.15235);

38.(4)选择标记点区域做夹杂物自动扫描,得到夹杂物的坐标、尺寸、成分信息;根据成分信息,筛选出mns夹杂;

39.(5)将mns夹杂的尺寸、坐标,以及标记点a、b的坐标、尺寸(假设39.9μm)一起作图,得到图2;

40.(6)最后将枝晶图片和夹杂物分布图片以相同的标记点位置进行叠加,得到枝晶中夹杂物析出位置和析出尺寸信息,如图3所示,红色为标记点;从图3看出,10μm以下的夹杂物与一次枝晶干的距离较近,20μm左右大颗粒的夹杂物均在二次枝晶产生,基本处于两个一次枝晶的中间。因此减小一次枝晶间距,就可以减小大颗粒夹杂物的尺寸,为生产提供了指导。

41.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行

若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

42.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1