机器人的监视系统的制作方法

1.本发明涉及一种用于监视具有可动部分的机器人的机器人监视系统。

背景技术:

2.在工业用机器人中,通过设置许多关节(可动部分)和由其驱动的多个臂来实现各种运动。关于这样的机器人的结构,例如在专利文献1中有记载。在该机器人中,通过由设置于臂的内部的电动机驱动的传动带挂设于带轮上并驱动带轮旋转来驱动臂。通过将这样的臂多阶段地组合,能够实现复杂的动作。

3.一般来说,由于可动部分存在使用寿命,所以通过识别其状态或使用状况,例如可以警告用户使用寿命将至,但在这样具有许多可动部分的机器人中,需要针对每个可动部分进行这样的识别。例如,专利文献2中记载了用于像这样监视机器人的系统。

4.在专利文献2所记载的技术中,移动部位的振动由传感器来识别,通过识别该振动图案(振动波形),来预测驱动该移动部位的驱动部的故障。作为检测振动的传感器,例如可以使用加速度传感器。在具有许多可动部分和臂的机器人中,也可以针对每个可动部分设置小型的加速度传感器,从而针对每个可动部分像这样进行故障预测。传感器被固定于机器人本身,但其输出被取出到外部,通过外部的示波器或计算机等进行故障预测诊断。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2018-15839号公报

8.专利文献2:日本特开平5-52712号公报

技术实现要素:

9.发明所要解决的技术问题

10.通常,来自这样使用的加速度传感器的电输出是模拟信号,其信号强度不高。另外,因为在机器人动作时也会产生很多噪音,所以来自传感器的输出信号中的s/n比变差,特别是在大型且进行复杂的动作的机器人中,因为该信号的传播路径变长,因而特别是s/n比劣化。因此,实际上,不容易在外部以高精度进行如上所述的诊断。关于这一点,对于检测其它物理量的传感器也同样如此。

11.通常为了传输像这样强度低的模拟信号而不使s/n比劣化,例如,同轴电缆是有效的,但在如上所述的大型且进行复杂的运动的机器人中,在这样使用许多同轴电缆的情况下,成本增加。或者,使用粗的同轴电缆会限制机器人(臂)的运动,因此,以该目的使用同轴电缆实质上是比较困难的。

12.因此,期望一种可以通过在外部以高精度识别来自固定于机器人上的多个传感器的输出来监视机器人的系统。

13.本发明是鉴于这样的状况而完成的,其目的在于通过在外部以高精度识别来自固定于机器人上的多个传感器的输出来监视机器人。

14.解决技术问题所采用的技术方案

15.本发明的一种机器人的监视系统,其通过来自固定在机器人上的传感器的输出监视所述机器人的状况,所述机器人具备基体和直接或间接地安装在所述基体上且由驱动部驱动的臂,所述机器人的监视系统具备:多个所述传感器,所述多个所述传感器与所述驱动部对应地固定于所述机器人上,检测所述驱动部的加速度、温度、声音和气味中的任一种并输出模拟信号;ad转换部,所述ad转换部固定在所述机器人上,将从所述传感器输出的所述模拟信号转换为数字信号;监视用信号生成部,所述监视用信号生成部设置于所述基体上,输出将与多个所述传感器对应的所述数字信号作为串行数据的监视用信号;以及监视装置,所述监视装置与所述机器人分体,从所述机器人侧接收所述监视用信号以监视所述机器人的状况。

16.在该结构中,可以通过固定在机器人上的多个传感器检测特别是驱动部的状况(振动、发热、异响、异味的产生)。传感器的输出通过ad转换部在机器人的内部形成数字信号之后在机器人的内部长距离传输。之后,作为将与多个传感器对应的多个数字信号作为串行数据的监视用信号输出。因此,机器人外部的监视装置可以在抑制噪音的混入等的状态下读出传感器的输出并将其作为监视用信号。

17.另外,也可以是,所述机器人具备多个所述驱动部,针对每个所述驱动部均设置有所述传感器及所述ad转换部。

18.根据该结构,外部的监视装置可以通过传感器识别机器人中的每个驱动部的状况。

19.另外,也可以是,针对每个所述驱动部具备多个所述传感器和单一的所述ad转换部,所述ad转换部将对应的多个所述传感器输出的多个所述模拟信号数字化,且输出串行输出的所述数字信号。

20.根据该结构,可以通过多个传感器识别单个驱动部的各种状况。此时,可以针对每个驱动部使用单个ad转换部。

21.另外,也可以是,所述ad转换部固定于所述臂中的、在所述机器人的驱动路径中比对应的所述传感器靠近所述基体的一侧。

22.根据该结构,能够缩短从机器人内的ad转换部到设置于基体上的监视信号生成部的数字信号的传输路径。

23.另外,也可以是,在所述基体上设置有所述驱动部、所述传感器及所述ad转换部。

24.在该结构中,驱动部、与其对应的传感器以及ad转换部设置于基体上。虽然设置于基体侧的驱动部的负荷变大,但由此外部的监视装置可以识别该驱动部的状况。

25.另外,也可以是,多个所述ad转换部进行菊花链连接,多个所述ad转换部中的一个与所述监视用信号生成部连接。

26.在该结构中,通过多个ad转换部进行菊花链连接,特别是能够缩短机器人中的数字信号的信号路径的全长。由此,抑制了噪音的混入,且抑制了信号路径成为机器人动作的障碍。

27.另外,也可以设置有da转换部,所述da转换部针对每个所述传感器从所述监视用信号再生并输出从所述传感器输出的所述模拟信号。

28.通过该结构,能够从监视系统的外部按原样读出使用过的传感器的输出。由此,特

别是可以精确地进行机器人的动作的监视。

29.另外,所述da转换部也可以设置于所述基体的外部。

30.因为对该da转换部的输入是作为数字信号的监视用信号,所以噪音的混入等对其动作的影响较小。因此,可以将da转换部设置在监视系统中的各种部位,例如,设置在基体的外部。

31.另外,所述da转换部也可以再生并输出与多个所述传感器中的被选择的传感器对应的所述模拟信号。

32.在这种情况下,在机器人中使用的传感器的数量较多的情况中,能够高效地进行da转换部的动作及输出。

33.发明效果

34.根据本发明,可以通过在外部以高精度识别来自固定在机器人上的多个传感器的输出来监视机器人。

附图说明

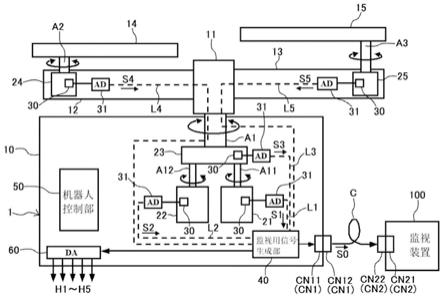

35.图1是表示使用实施方式的监视系统的机器人的结构的图。

36.图2是表示实施方式的监视系统的结构的框图。

37.图3是表示实施方式的监视系统的第一变形例的结构的框图。

38.图4是表示实施方式的监视系统的第二变形例的结构的框图。

39.附图标记说明

[0040]1…

机器人;2~4

…

监视系统;10

…

主体部(基体);11

…

共用臂(臂);12、13

…

连接部(臂);14、15

…

臂;21

…

第一驱动部(驱动部);22

…

第二驱动部(驱动部);23

…

第三驱动部(驱动部);24

…

第四驱动部(驱动部);25

…

第五驱动部(驱动部);30、30-1~30-n、301~305

…

传感器;31、32、331~335

…

ad转换部;40、41、42

…

监视用信号生成部;50

…

机器人控制部(机器人控制装置);60、61、62

…

da转换部;100

…

监视装置;a1~a3、a11、a12

…

转动轴;c

…

电缆线;cn1、cn11、cn12、cn2、cn21、cn22

…

连接器;g1~g5、h1~h5

…

模拟信号;l1~l5、l10~l14

…

信号路径;s0、s10、s20

…

监视用信号;s1~s5、s11~s15、s21~s25

…

数字信号。

具体实施方式

[0041]

以下,使用附图对本发明的实施方式详细地进行说明。图1是表示使用本实施方式的机器人的监视系统的机器人1的结构的图。该机器人1的结构与专利文献1中记载的结构相同,在图1中,其以简化和示意的方式示出。在该机器人1中,多个臂组合安装于主体部(基体)10,通过控制各臂的运动来进行所希望的动作。首先,在主体部10上安装有共用臂(臂)11,臂14、15分别经由连接部(臂)12、13安装于共用臂11。共用臂11相对于主体部10绕转动轴a1旋转驱动,臂14相对于连接部12(共用臂11)绕转动轴a2旋转驱动,臂15相对于连接部13(主体部10)绕转动轴a3旋转驱动。

[0042]

因此,在主体部10设置有用于驱动共用臂11的机械机构。在此,转动轴a1成为该机器人1的整体的轴,由此,与包括臂14、15的共用臂11连接的所有构成要素均被驱动,所以特别是共用臂11驱动时的负荷变大。因此,在该驱动中同时设置有第一驱动部21和第二驱动部22,绕转动轴a1的驱动由基于第一驱动部21的转动轴a11和基于第二驱动部22的转动轴

a12来进行。另外,为此设置有用于将转动轴a11和转动轴a12的动作转换为转动轴a1的动作的第三驱动部23,绕转动轴a1的动作直接由第三驱动部23来进行。

[0043]

另外,在连接部12设置有具备用于驱动臂14的机械机构的第四驱动部24,在连接部13设置有具备用于驱动臂15的机械机构的第五驱动部25。第四驱动部24、第五驱动部25分别具备电动机、齿轮、轴承等,具体如专利文献1所记载。在第一驱动部21和第二驱动部22也同样地设置有电动机、齿轮、轴承等。第三驱动部23具备用于将转动轴a11、转动轴a12的运动转换为转动轴a1的运动的齿轮、轴承等。

[0044]

另外,在该机器人1中设置有机器人控制部(机器人控制装置)50,该机器人控制部50具备用于通过按照用户等进行的操作驱动第一驱动部21~第五驱动部25来控制共用臂11和臂14、15的运动的cpu等。在图1中,机器人控制部50设置于主体部(基体)10内,但机器人控制部50也可以与机器人1分体,例如,机器人控制部50设置在远离机器人1的部位。

[0045]

在上述中,由于在使用时产生磨损或老化等的部位主要是第一驱动部21~第五驱动部25,因此与专利文献2中记载的技术同样,从故障预测等观点来看,有效的是分别单独地监视它们的状态。因此,对第一驱动部21~第五驱动部25中的每一个设置传感器30。传感器30与专利文献2中记载的传感器相同,例如,使用用于检测在各驱动部产生的振动的加速度传感器等。传感器30固定于各驱动部中检测振动的部分,由于自身的大小、重量与该部分相比是能够忽略的程度,因此可以将自身检测到的振动(加速度)识别为施加到该部分的加速度。传感器30的输出例如被识别为直流电压的变动,该输出为模拟信号。

[0046]

图2是除去图1中的机器人1自身的结构,仅表示此处使用的监视系统2的结构的框图,虚线的区域内相当于所述机器人1的内部。在此,ad转换部31分别对应地连接于传感器30。如上所述,由于在每个驱动部均设置有传感器30,所以ad转换部31也在每个驱动部设置于传感器30的附近。ad转换部31对从传感器30输出的模拟信号g1~g5分别进行模拟-数字转换,并将该输出作为数字信号输出。传感器30和ad转换部31之间的连接例如可以使用易于抑制噪音的混入的同轴电缆,但如果将ad转换部31设置于对应的传感器30的附近,则同轴电缆的长度为与机器人1的全长相比能够忽略的程度的长度。从各ad转换部31发出与对应的传感器30的输出g1~g5对应的数字信号s1~s5。

[0047]

如上所述,传感器30例如直接固定于应检测振动的部分,而ad转换部31设置于传感器30的附近且能够利用同轴电缆等获得来自传感器30的模拟输出的位置即可。例如,在图1中,与固定于第四驱动部24的传感器30连接的ad转换部31固定于连接部12的内部,与固定于第五驱动部25的传感器30连接的ad转换部31固定于连接部13的内部。

[0048]

在图1中,从各ad转换部31输出的各数字信号s1~s5经由信号路径l1~l5并行输入到设置于主体部10内且进行并行-串行转换的监视用信号生成部40。在此,信号路径l1~l5实际上由电缆线构成,但由于传播的数字信号s1~s5是数字信号,所以与从各传感器30输出的模拟信号相比,即使在传播距离较长的情况下对噪音的混入的不良影响也小。因此,不必使用同轴电缆作为该电缆线。此时,如果将与第四驱动部24、第五驱动部25对应的ad转换部31设置于连接部(臂)12、13中靠近驱动路径中的主体部10的一侧(连接部12中的图中右侧、连接部13中的图中左侧),则能够缩短信号路径l4、l5。在这种情况下,传感器30和ad转换部31之间的同轴电缆也比连接部12、13的全长短。另外,在这种情况下,同轴电缆也可以设置于连接部12、13的内部,并且能够抑制同轴电缆或信号路径成为机器人1的动作

的障碍。

[0049]

另外,监视用信号生成部40可以设置于主体部10内的任意部位。监视用信号生成部40将这样并行输入的各数字信号作为按时间序列划分而成为串行数据的监视用信号s0并将其输出到机器人1的外部。

[0050]

在图1中,作为与机器人1分体的计算机的监视装置100经由单个外部电缆线c获得监视用信号s0,该单个外部电缆线c与机器人1侧之间由连接器cn1(cn11、cn12)连接,监视装置100侧由连接器cn2(cn21、cn22)连接。由此,监视装置100可以识别各传感器30的输出,也可以适当地存储该输出。通过使用从监视用信号s0获得的数据、存储的数据,与专利文献2中记载的技术同样,可以根据与各传感器30对应的驱动部的振动的状况进行故障的预测。另外,可以经由网络将监视装置100与顾客拥有的上位系统连接,利用该上位系统进行多个机器人的管理。

[0051]

根据该结构,即使在来自传感器30的输出的信号强度较弱的情况下,外部的监视装置100也能够容易地识别该信号。此时,机器人1内的信号的路径的大部分为信号路径l1~l5,在此,不必使用昂贵且粗的同轴电缆。因此,可以使该监视系统2便宜,且机器人1的动作也不会因设置该监视系统2而受限制。

[0052]

另一方面,在图1和图2中,在主体部10上还设置有da转换部60,其输出从由监视用信号生成部40输出的监视用信号s0再生来自各传感器30的信号(模拟信号g1~g5)的模拟信号h1~h5。da转换部60可以根据在监视用信号s0中串行输出数字信号s1~s5时的格式进行该动作,在理想情况下,模拟信号h1~h5分别与模拟信号g1~g5相同。模拟信号h1~h5分别从主体部10输出到外部。

[0053]

如上所述,在与机器人1分开的监视装置100中,可以使用监视用信号s0进行各种诊断和故障的预测等。另一方面,例如,有时也需要将各传感器30的实际输出连接到测量用的设备(例如示波器等)上直接观察。在这样的情况下,不能直接使用如上所述的监视用信号s0,优选的是,将各传感器30发出的模拟信号g1~g5取出到机器人1的外部。但是,如上所述,在将模拟信号g1~g5从各传感器30直接取出的情况下,噪音的混入的影响等变大。

[0054]

与此相对,由于如上所述在监视用信号s0中噪音的混入等的影响较小,因此由此生成(再生)的模拟信号h1~h5成为忠实地再现原来的模拟信号g1~g5的信号。因此,使用从da转换部60输出的模拟信号h1~h5,可以容易地在机器人1的外部使用各传感器30的输出。另一方面,如上所述,为了在监视装置100中进行机器人1的监视,监视用信号s0是有效的,所以优选的是从机器人1一起输出作为数字信号的监视用信号s0和模拟信号h1~h5。此时,da转换部60用于从监视用信号s0生成模拟信号h1~h5。

[0055]

此外,在图2中,da转换部60从监视用信号s0再生所有的传感器30的模拟输出h1~h5并同时并行输出,但例如也可以仅再生并输出来自由用户指定的传感器30的模拟输出。另外,如上所述在模拟信号h1~h5均未在机器人1的外部使用的情况下,不需要da转换部60。

[0056]

在图1的结构中,为了抑制噪音的混入等对模拟信号g1~g5的影响,特别优选的是,各传感器30和对应的ad转换部31之间的距离近。另一方面,由于在各ad转换部31、监视用信号生成部40、da转换部60、监视装置100之间仅传输数字信号,所以不必要求它们之间的距离近,这些设置部位可以适当地设定。因此,在图1中,监视用信号生成部40、da转换部

60设置于主体部10(机器人1),但它们也可以设置于主体部10的外侧。

[0057]

例如,如上所述,当机器人控制部50设置于主体部10(机器人1)的外部时,也可以将da转换部60设置于机器人控制部(机器人控制装置)50的内部,并从机器人控制部50输出模拟信号h1~h5。此时,监视用信号生成部40也可以设置于机器人控制部50的内部,在这种情况下,监视用信号s0也从机器人控制部50发出。

[0058]

另外,也可以将da转换部60设置于监视装置100,并且从监视装置100输出模拟信号h1~h5。即,da转换部60可以在如上所述的机器人的监视系统2中设置于任何部位。因此,可以根据利用该模拟信号h1~h5的其他装置将da转换部60设置在最佳的位置。

[0059]

另外,在上述的例子中,监视装置100(计算机)设定为使用监视用信号s0进行机器人1的监视和故障预测的计算机,但例如,在图1中,也可以不直接将电缆线c和计算机连接,而是将plc(可编程逻辑控制器)连接到电缆线c,通过网络(以太网等)连接该plc和计算机,该计算机进行故障的预测等。

[0060]

在上述监视系统2中,单个传感器30固定于各驱动部。但是,也可以针对单个驱动部设置多个传感器。在这种情况下,各传感器可以检测不同的物理量,并根据目的设置于各驱动部或者其附近的不同部位(根据目的合适的部位)。图3是表示作为具备该结构的第一变形例的监视系统3的结构的框图。

[0061]

在此,针对各驱动部设置n个传感器30-1~30-n。传感器30-1~30-n检测各驱动部中的各种物理量。具体来说,如上所述,可以使用用于检测各驱动部中的一部分的振动的加速度传感器、用于检测温度的温度传感器、检测伴随着部件的温度上升等的气味(异味:气味)的气味传感器、以及检测声音(异响)的麦克风等。另外,也可以在单个驱动部使用多个相同种类的传感器,例如,也可以设定为通过将温度传感器设置于各驱动部中的不同的两个部位来测量特定的部分之间的温度差。

[0062]

另外,也可以针对每个驱动部使用不同的传感器,且针对每个驱动部改变在监视装置100侧识别的物理量。例如,在图1中,也可以对于为了驱动转动轴a1而负荷变大且电动机的耗电量大的第一驱动部21和第二驱动部22使用温度传感器或气味传感器,但对于由于处于末端侧而负荷较小的第四驱动部24和第五驱动部25不设置温度传感器或气味传感器,以减轻重量。

[0063]

在图2的结构中,对各ad转换部31仅输入对应的单个传感器30的输出,与此相对,在该监视系统3中,对单个ad转换部32并行输入传感器30-1~传感器30-n的输出。因此,该ad转换部32对传感器30-1~传感器30-n的各输出进行ad转换,并且输出将已被数字化的各输出串行化的数字信号s11、s12等。数字信号s11、s12等以与所述情况同样地并行输入到监视用信号生成部41,由此,数字信号s11、s12等进一步作为监视用信号s10以与所述情况同样地输出到外部的监视装置100侧,由此,监视装置100可以识别各驱动部中的传感器30-1~传感器30-n等的输出,进行每个驱动部的故障预测等。

[0064]

作为在此使用的ad转换部32,每个驱动部可以使用不同规格的ad转换部,但也可以使用相同规格的ad转换部。此时,在根据所连接的传感器而使用的同轴电缆或其连接端子不同的情况下,如果能够选择多种输入端子,则可以将共同的单元用作ad转换部32。

[0065]

如上所述,这样,监视装置100接收监视用信号s10是为了故障预测等而进行的。因此,监视装置100接收监视用信号s10或者监视用信号生成部41生成并输出监视用信号s10

的动作例如与在机器人1中控制部控制各驱动部的动作的时间分辨率(例如毫秒程度)等相比,仅在足够长的时间范围(例如一天左右)进行。因此,这样可以生成由使用许多数据(传感器的输出)的串行数据构成的监视用信号s10。

[0066]

另外,与所述监视系统2同样地,在该监视系统3中,也设置有da转换部61,该da转换部61输出从监视用信号s10再生各驱动部中的传感器30-1~传感器30-n等的输出的模拟信号。关于da转换部61也可以输出仅与指定的传感器对应的模拟信号的情况、在未在监视系统3的外部使用该模拟信号的情况下不需要设置da转换部61的情况,也同样。

[0067]

另外,在监视用信号生成部、各ad转换部之间,只要能减小传感器30和对应的ad转换部之间的距离,且如上所述监视用信号生成部40能够输出串行信号即监视用信号,也能够应用其他连接方法。图4是表示成为该例(第二变形例)的监视系统4的结构的框图。在此,为了简单起见,与所述监视系统2同样地,针对每个驱动部使用单个传感器30(301~305)。在此,ad转换部331~335进行菊花链连接。

[0068]

在所述的监视系统2中,各ad转换部31仅进行来自对应的传感器30的输入和与其对应的数字输出,与此相对,在图4中,对于ad转换部331~334,在各自中输入来自传感器301~304的输出,并且还输入来自相邻的ad转换部的输出。另外,如上所述,ad转换部331~334的输出成为将传感器301~304各自的输出数字化后的信号和从相邻的ad转换部获得的信号被串行输出的数字信号。对处于最末端的ad转换部335仅输入传感器305的输出(模拟信号),ad转换部335仅输出与其对应的数字信号。

[0069]

因此,监视用信号生成部42经由ad转换部334、333、332、331获取成为ad转换部335的输出的数字信号s25,经由ad转换部333、332、331获取成为ad转换部334的输出的数字信号s24,经由ad转换部332、331获取成为ad转换部333的输出的数字信号s23,经由ad转换部331获取成为ad转换部332的输出的数字信号s22。监视用信号生成部42直接获取ad转换部331的输出。由此,监视用信号生成部42可以输出将ad转换部331~335的输出(传感器301~305的数字输出)作为串行信号的监视用信号s20,由此,监视装置100可以进行与上述同样的动作。

[0070]

在此,与所述监视系统2中的信号路径l1~l5同样地,信号路径l10~l14被设置于机器人1的内部。但是,图1和图2中的信号路径l1~l5均与监视用信号生成部40连接,与此相对,在图4中,与监视用信号生成部42连接的信号路径仅为信号路径l10。另外,例如,在图1中,第一驱动部21、第二驱动部22、第三驱动部23以及监视用信号生成部40(42)彼此靠近设置,所以在图4的结构中,特别是可以缩短信号路径l10、l11、l12。另一方面,信号路径的数量(对应的电缆线的根数)与图1和图2的情况相比没有变化。由此,能够进一步减小噪音的影响,并且也减小了各信号路径的处理对机器人1的动作造成的影响。

[0071]

在这样的菊花链连接中,所连接的ad转换部(在图4中以相邻的方式设定的ad转换部)可以根据对应的驱动部的机器人中的位置适当地设定,以使信号路径变短。即,这样的ad转换部(或者对应的驱动部)的连接的组合能够根据机器人的结构适当地设定。由此实现的信号路径缩短的效果在驱动部的数量多即进行复杂的活动的机器人的情况下特别显著。

[0072]

另外,在图4的监视系统4中,也可以共用ad转换部331和监视用信号生成部42。由此,也可以简化结构。此外,在图4中,在每个驱动部均设置有单个的传感器,但与所述监视系统3同样地,即使在单个的驱动部设置多个传感器,也可以设为同样的结构。

[0073]

另外,与所述监视系统2、3同样地,在该监视系统4中也设置有da转换部62,该da转换部62输出从监视用信号s20再生各驱动部中的传感器301~305的输出的模拟信号h1~h5。关于da转换部62也可以输出仅与指定的传感器对应的模拟信号的情况、在监视系统4的外部未使用该模拟信号的情况下不需要设置da转换部62的情况也同样。

[0074]

(本方式的主要特征)

[0075]

本实施方式的特征简单地总结如下。

[0076]

(1)该机器人的监视系统2通过来自固定在机器人1上的传感器30的输出来监视机器人1的状况,该机器人1具备基体10和直接或间接地安装在基体10上且由驱动部21~25驱动的臂11~15,且机器人的监视系统2具备:多个传感器30,其在机器人1中与驱动部21~25对应地固定,检测驱动部21~25的加速度、温度、声音、气味中的任一种并输出模拟信号;ad转换部31,其固定在机器人1中,将从传感器30输出的模拟信号转换为数字信号s1~s5;监视用信号生成部40,其设置于基体10上,输出将数字信号s1~s5作为串行数据的监视用信号s0;以及监视装置100,其与机器人1分体,从机器人1侧接收监视用信号s0以监视机器人1的状况。

[0077]

在该结构中,特别是可以通过固定在机器人1上的多个传感器30检测驱动部21~25的状况(振动、发热、异响、异味的产生)。传感器30的输出g1~g5通过ad转换部31在机器人1的内部形成数字信号s1~s5之后,在机器人1的内部长距离地传输。之后,数字信号s1~s5作为已形成串行数据的监视用信号s0被输出。因此,机器人1外部的监视装置100可以在抑制噪音的混入等的状态下将传感器30的输出作为监视用信号s0读出。

[0078]

(2)机器人1具备驱动部21~25,在每个驱动部21~25均设置有传感器30及ad转换部31。

[0079]

根据该结构,外部的监视装置100可以通过传感器30识别机器人1中的每个驱动部21~25的状况。

[0080]

(3)机器人的监视系统3在每个驱动部21~25具备多个传感器30和单个的ad转换部31,ad转换部32将对应的多个传感器30输出的多个模拟信号数字化,且输出串行输出的数字信号s11~s15。

[0081]

根据该结构,可以通过多个传感器30识别单个驱动部的各种状况。此时,可以针对每个驱动部使用单个ad转换部32。

[0082]

(4)ad转换部31固定于臂12、13上的、在机器人1的驱动路径中比对应的传感器30靠近基体10的一侧。

[0083]

根据该结构,能够缩短从机器人1内的ad转换部31到设置于基体10上的监视信号生成部40的数字信号s4、s5的传输路径(信号路径l4、l5)。

[0084]

(5)在基体10上设置有驱动部21~23、传感器30及ad转换部31。

[0085]

在该结构中,驱动部21~23、与其对应的传感器30以及ad转换部31设置于基体10上。设置于基体10侧的驱动部21~23的负荷变大,但由此,外部的监视装置100可以识别该驱动部21~23的状况。

[0086]

(6)在机器人的监视系统4中,ad转换部331~335进行菊花链连接,作为其中之一的ad转换部331与监视用信号生成部42连接。

[0087]

在该结构中,通过将ad转换部331~335菊花链连接,特别是可以缩短机器人1中的

数字信号s21~s25的传输路径(信号路径l10~l15)的全长。由此,抑制了噪音的混入,且抑制了信号路径l10~l15成为机器人1的动作的障碍。

[0088]

(7)设置有da转换部60,其针对每个传感器30从监视用信号s0再生并输出从传感器30输出的模拟信号g1等。

[0089]

通过该结构,能够从监视系统2的外部将使用的传感器30的输出以原样的方式作为模拟信号h1等读出。由此,能够非常精确地进行机器人1的动作的监视。

[0090]

(8)da转换部60设置于基体10的外部。

[0091]

由于对该da转换部60的输入是作为数字信号的监视用信号s0,所以噪音的混入等对其动作的影响较小。因此,可以将da转换部60设置在监视系统2中的各种部位,例如,设置在基体10外部的监视装置100等上。

[0092]

(9)da转换部60再生并输出与多个传感器30中的被选择的传感器30对应的模拟信号。

[0093]

在这种情况下,在机器人1中使用的传感器30的数量较多的情况下,能够高效地进行da转换部60的动作或输出。

[0094]

基于实施方式及其变形例对本发明进行了说明,但该实施方式是例示,本领域技术人员应当理解,对于这些各构成要素的组合等可以进行各种变形,并且这样的变形例也在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1