一种高镍正极-锂硅碳负极锂离子电池及其制备方法与流程

1.本发明涉及二次锂电池技术领域,特别是涉及一种高镍正极-锂硅碳负极锂离子电池及其制备方法。

2.

背景技术:

3.锂离子电池具有工作电压高、比能量高、无记忆效应等优点,已在市场上得到广泛应用,而近年来各个领域对电池能量密度的需求飞速提高,迫切需要开发出更高能量密度的锂离子电池。目前,商业化的锂离子电池所使用的正极材料主要为磷酸亚铁锂、钴酸锂、锰酸锂和镍钴锰酸锂,所使用的负极材料主要为中间相碳微球、人造石墨。因此,相应锂离子电池能量密度的提升空间已相当有限。

4.影响能量密度的主要电性能指标为:放电电压平台、放电电流倍率、放电比容量,因此,电池材料的选型和应用、工艺技术的优化是电池企业需要面临的问题。

5.

技术实现要素:

6.本发明的目的提供了一种高镍正极-锂硅碳负极锂离子电池及其制备方法,解决上述现有技术问题中的一个或者多个。

7.为解决上述技术问题,本发明提供了一种高镍正极-锂硅碳负极的锂离子电池,锂离子电池包括正极片、负极片、陶瓷隔膜、电解液以及电池壳,正极片、陶瓷隔膜、负极片、陶瓷隔膜依次重复层叠后形成为干电芯,锂离子电池由干电芯放入电池壳并经过注入电解液、开口化成、封口、分容制成,其创新点在于:正极片和负极片分别为多元高镍正极片、锂硅碳复合负极片,正极片的正反两面均设有正极片预留极耳,负极片的正反两面均设有负极片预留极耳;干电芯包括正极全极耳和负极全极耳,若干正极片层叠时,正极片预留极耳之间相互对齐且形成为多重正极片极耳,多重正极片极耳和平面金属薄片集流体焊接形成为正极全极耳,若干负极片层叠时,负极片预留极耳之间相互对齐且形成为多重负极片极耳,多重负极片极耳和平面金属薄片集流体焊接形成为负极全极耳;陶瓷隔膜为高机械强度、高孔隙率和高润湿性的纳米微孔陶瓷隔膜的纳米微孔陶瓷隔膜;电解液由浓度为0.7~2mol的锂盐和有机溶剂混合制成,有机溶剂为碳酸脂或羧酸脂;电池壳的两端分别设有壳体正极集流体、壳体负极集流体,锂离子电池由干电芯放入电池壳,且使得正极全极耳、负极全极耳分别连接壳体正极集流体、壳体负极集流体,并经过注入电解液、开口化成、封口、分容制成。

8.进一步的,上述锂盐为: 六氟磷酸锂、四氟硼酸锂、双草酸硼酸锂、二氟草酸硼酸锂、双氟磺酰亚胺锂、三氟甲基磺酰亚胺锂、三氟甲基磺酸锂;

碳酸脂为: 碳酸乙烯酯、碳酸丙烯酯、碳酸丁烯酯、氟代碳酸乙烯酯、碳酸亚乙烯酯、碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯;羧酸脂为: 甲酸甲酯、甲酸乙酯、甲酸丙酯、甲酸丁酯、乙酸甲酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、丁酸甲酯、丁酸乙酯、丁酸丙酯、γ-丁内酯、δ-戊内酯。

9.进一步的,上述电池壳的形状为方型,电池壳的材质为钢或铝或铝塑。

10.本发明提供一种高镍正极-锂硅碳负极锂离子电池的制备方法,其操作过程在露点小于-60℃的环境内进行,具体包括以下步骤:s1、制备多元高镍正极片选取含镍量较高的镍钴锰酸锂、镍钴铝酸锂、镍锰铝酸锂中的任意一种为正极材料,将质量百分比为85%~98%的正极材料、1%~10%的导电剂、1%~15%粘结剂制成正极浆料且均匀涂布于集流体铝网的正反两面,正极浆料在集流体铝网的正反两面形成正极涂层,正极涂层的四个边分别和集流体铝网的四个边缘均预留有正极空白区,正极空白区被划分为正极片预留极耳和3个正极隔膜包裹区,正极片预留极耳和其中一个正极隔膜包裹区位于正极涂层的两端,其他两个正极隔膜包裹区位于正极涂层的两侧,将涂有正极涂层的集流体铝网放在真空干燥箱中,经过-0.09~-0.1mpa的真空环境内以85℃烘烤后,使用压延器碾压至密实状态且使得正极涂层的面密度为50~100mg/cm2,然后整体在-0.09~-0.1mpa的真空环境内以110℃烘烤后,得到多元高镍正极片;s2、制备锂硅碳复合负极片a、制备锂硅碳复合材料:

①

原料混合:将硅碳复合材料和锂碳复合材料按质量比为90~99%∶1~10%进行混合,并充分分散均匀;

②

混炼融合:将混合物料投入混炼机内进行碾压式搅拌,并以120~150℃加热2~3小时进行融合,得到密实类球形的锂硅碳复合材料;b、制备锂硅碳复合负极片:选取步骤a制备的锂硅碳复合材料作为负极材料,将质量百分比为85%~98%的负极材料、1%~10%的导电剂、1%~15%粘结剂制成负极浆料且均匀涂布于集流体铜网的正反两面,负极浆料在集流体铜网的正反两面形成负极涂层,负极涂层的四个边分别和集流体铜网的四个边缘均预留有负极空白区,负极空白区被划分为负极片预留极耳和3个负极隔膜包裹区,负极片预留极耳和其中一个负极隔膜包裹区位于负极涂层的两端,其他两个负极隔膜包裹区位于负极涂层的两侧,将涂有负极涂层的集流体铜网放在真空干燥箱中,经过-0.09~-0.1mpa的真空环境内以85℃烘烤后,使用压延器碾压至密实状态且使得负极涂层的面密度为25~50mg/cm2,然后整体在-0.09~-0.1mpa的真空环境内以110℃烘烤后,得到锂硅碳复合负极片;s3、制备纳米微孔陶瓷隔膜将陶瓷隔膜的正反两面涂覆纳米氧化铝涂层,并借助真空烘烤箱除去氧化铝涂层内的溶剂,得到高机械强度、高孔隙率和高润湿性的纳米微孔陶瓷隔膜,纳米微孔陶瓷隔膜的面积大于多元高镍正极片或者锂硅碳复合负极片的面积;s4、制备干电芯将多元高镍正极片、纳米微孔陶瓷隔膜、锂硅碳复合负极片、纳米微孔陶瓷隔膜组合经层叠形成干电芯;在层叠过程中,用隔膜分别包裹3个正极隔膜包裹区,正极片预留极耳经过层叠而聚集在一起形成为多重正极极耳;用隔膜分别包裹3个负极隔膜包裹区,负极片预

留极耳经过层叠而聚集在一起形成为多重负极极耳;多重正极极耳和平面金属薄片集流体焊接形成正极全极耳,多重负极极耳和平面金属薄片集流体焊接形成负极全极耳;s5、组装锂离子电池将干电芯在一定温度下且施加一定压力后放入电池壳,正极全极耳、负极全极耳分别连接壳体正极集流体、壳体负极集流体,并注入电解液后开口化成、封口、分容得到锂离子电池。

11.进一步的,上述正极材料的制备方法如下:

①

原料混合:将氢氧化镍钴锰、氢氧化镍钴铝、氢氧化镍锰铝中的任意一种与氢氧化锂、微量的纳米氧化物a混合分散均匀;

②

成核烧结:将混合后的物料投入空气或/和氧气氛围的窑炉内以750~950℃烧结4~15小时;

③

机械粉碎:将烧结后的物料借助颚破对辊机和机械粉碎机进行粉碎, 粉碎后的物料粒度为10~12um;

④

过筛除磁:将粉碎后的物料经过325目振动筛网除去异物、大颗粒等物质,然后再经过9000gs除铁机除去物料中的磁性物质;

⑤

水洗除杂:将物料投入电阻率为10~18mωcm的纯水中混合搅拌,然后借助离心机或压滤机将含有碱性和离子杂质的水份除去,再将物料投入真空烘烤箱脱水干燥;

⑥

湿法包覆:将物料投入含有微量纳米氧化物b、氢氧化物的水溶液中混合搅拌均匀,然后借助干燥机将水份除去;

⑦

成壳烧结:将物料投入空气或/和氧气氛围的窑炉内以550~750℃烧结4~10小时;

⑧

机械解聚:将烧结后的物料借助颚破对辊机和机械粉碎机进行粉碎解聚;

⑨

过筛除磁:将解聚后的物料经过325目振动筛网除去异物、大颗粒等物质,然后再经过9000gs除铁机除去物料中的磁性物质;

⑩

干燥包装:将物料投入隧道炉内以360~450℃烘烤干燥处理后,物料经冷却、包装得到纳米氧化物包覆的多元高镍材料;正极材料使用过程在露点小于-60℃的环境内进行操作。

12.进一步的,在步骤

①

中,纳米氧化物a为氧化锆、氧化钨中的一种或两种组合;在步骤

⑥

中,纳米氧化物b为氧化铝、氧化镁、氧化硼中的一种或两种以上的组合,氢氧化物为氢氧化铝、氢氧化镁、氢氧化硼的一种或两种以上的组合。

13.进一步的,硅碳复合材料的制作方法如下:

①

硅源制浆:将一氧化硅加入无水乙醇溶剂中,一氧化硅在溶剂内充分分散均匀,制成含固量为27~30%的浆料;

②

纳米研磨:根据一氧化硅的硬度和粒径的不同,分段进行研磨,研磨过程浆料含固量逐渐调至15~20%,研磨的目标粒度为50~100nm;

③

混合分散:将石墨、聚乙烯醇缩丁醛酯加入研磨后的一氧化硅浆料内混合搅拌充分分散均匀,浆料中的一氧化硅、石墨、聚乙烯醇缩丁醛酯的质量百分比为20~33%∶65~75%∶2~5%;

④

喷雾造粒:借助喷雾干燥机将混合分散后的浆料进行气化造粒;

⑤

软碳包覆:在惰性气体氛围环境中,将造粒后的物料与沥青混合搅拌充分分散均匀,并以600~650℃加热5~6小时,沥青裂解成软碳包覆在一氧化硅颗粒表面,混合物料中的一氧化硅、石墨、聚乙烯醇缩丁醛酯、沥青的质量百分比为17~28%∶55~64%∶2~4%∶15~25%;

⑥

高温碳化:将包覆后的混合物料投入惰性气体氛围的窑炉内以1000~1100℃烧结4~6小时;

⑦

粉碎解聚:将碳化后的材料通过气流粉碎机解聚,得到硅碳复合材料;锂碳复合材料的制备方法如下:

①

浮力分散:将金属锂与烷烃溶剂在180~190℃的环境内高速搅拌,金属锂熔融并受到高速搅拌的剪切力而分散形成锂液滴,锂液滴与烷烃溶剂冷却至常温得到锂粉混合液,金属锂与烷烃溶剂的质量百分比为3.55%∶96.45%;

②

研磨分散:以800目筛网过滤,将锂粉混合液中的烷烃溶剂排出一部份,将锂粉混合液的含固量调至25~35%,向锂粉混合液内加入碳粉后进行研磨分散,锂粉与碳粉的摩尔比为3~4∶1;

③

沉降包覆:借助真空干燥机将烷烃溶剂蒸发分离,烷烃溶剂中的碳粉随着烷烃溶剂的挥发并从气化的烷烃溶剂中沉降包覆在锂粉颗粒表面,得到锂碳复合材料;硅碳复合材料和锂碳复合材料的使用过程均在露点小于-60℃的环境内进行操作。

14.进一步的,上述集流体铝网为高孔隙率的铝材质网片,厚度为10~25um;集流体铜网为高孔隙率的铜材质网片,厚度为6~20um。

15.进一步的,上述导电剂为超导碳黑、导电石墨、碳纤维、碳纳米管、石墨烯中的一种或两种以上的组合;上述粘结剂为聚偏氟氯乙烯、丁苯橡胶、羧甲基纤维素钠中的一种或两种以上的组合。

16.本发明的有益效果在于:1.通过优选纳米氧化物包覆的多元高镍材料作为正极,减缓了电池内的电解液分解产生的氢氟酸腐蚀电极活性材料,改善了电池的耐过充性能、循环性能和热稳定性能,降低了电池在充放电过程的极化、内阻和自放电速度,提升了电池的放电电压平台、放电电流倍率和放电比容量,从而提高了电池的能量密度;2.通过优选锂硅碳复合材料作为负极,以电池负极预掺锂的方式,补偿了电池在循环过程所消耗的活性锂离子,提升了电池在充电过程和放电过程中活性锂离子数量的一致性,减缓了电池容量的衰减速度,提高了电池的首次放电效率、放电比容量和循环性能,从而提高了电池的能量密度;硅基材料的理论比容量高达4200mah/g,脱锂电位小于0.5v,大幅提高了电池的质量能量密度和体积能量密度;3.通过优选高孔隙率的铝网和铜网作为正/负极片的集流体,提高了极片的压实密度和面密度,增加了极片正反两面活性物质的接触面积,缩减了锂离子的迁移距离,降低了锂离子的迁移阻力,提高了锂离子的迁移速度,提升了电池的放电电压平台、放电电流倍率,从而提高了电池的能量密度;4.通过优选涂布、辊压等工艺制成的预留极耳的正/负极片,增加了活性材料与集流体的接触面积,提高了活性材料的密实度,降低了电池的内阻,增强了电池的导电性,提升了电池的放电电压平台、放电电流倍率,从而提高了电池的能量密度。

17.附图说明

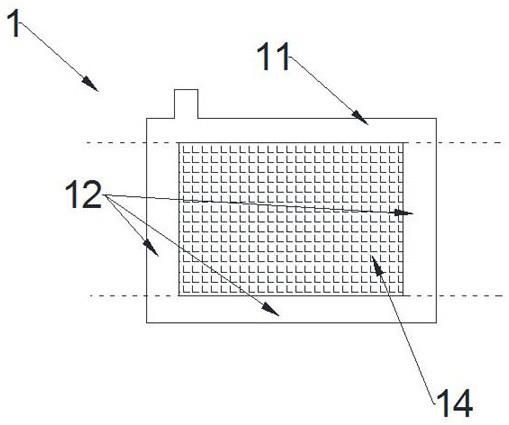

18.图1为本发明集流体铝网的表面剖面图。

19.图2为本发明集流体铜网的表面剖面图。

20.图3为本发明干电芯的层叠的侧面结构剖面图。

21.图4为本发明锂离子电池的侧面结构示意图。

22.图5为本发明锂离子电池和常规锂电池质量能量密度对比

具体实施方式

23.如图1到图4所示,一种高镍正极-锂硅碳负极的锂离子电池,锂离子电池包括正极片1、负极片2、陶瓷隔膜3、电解液以及电池壳4,正极片1、陶瓷隔膜3、负极片2、陶瓷隔膜3依次重复层叠后形成为干电芯,锂离子电池由干电芯放入电池壳4并经过注入电解液、开口化成、封口、分容制成,正极片1和负极片2分别为多元高镍正极片、锂硅碳复合负极片,正极

片1的正反两面均设有正极片预留极耳11,负极片2的正反两面均设有负极片预留极耳21;上述干电芯包括正极全极耳和负极全极耳,若干正极片1层叠时,正极片预留极耳11之间相互对齐且形成为多重正极片极耳,多重正极片极耳和平面金属薄片集流体焊接形成为正极全极耳,若干负极片2层叠时,负极片预留极耳21之间相互对齐且形成为多重负极片极耳,多重负极片极耳和平面金属薄片集流体焊接形成为负极全极耳;陶瓷隔膜3为高机械强度、高孔隙率和高润湿性的纳米微孔陶瓷隔膜的纳米微孔陶瓷隔膜;电解液由浓度为0.7~2mol的锂盐和有机溶剂混合制成,有机溶剂为碳酸脂或羧酸脂;电池壳4的两端分别设有壳体正极集流体41、壳体负极集流体42,锂离子电池由干电芯放入电池壳4,且使得正极全极耳、负极全极耳分别连接壳体正极集流体41、壳体负极集流体42,并经过注入电解液、开口化成、封口、分容制成。

24.在本发明中,上述锂盐为: 六氟磷酸锂、四氟硼酸锂、双草酸硼酸锂、二氟草酸硼酸锂、双氟磺酰亚胺锂、三氟甲基磺酰亚胺锂、三氟甲基磺酸锂;碳酸脂为: 碳酸乙烯酯、碳酸丙烯酯、碳酸丁烯酯、氟代碳酸乙烯酯、碳酸亚乙烯酯、碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯;羧酸脂为: 甲酸甲酯、甲酸乙酯、甲酸丙酯、甲酸丁酯、乙酸甲酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、丁酸甲酯、丁酸乙酯、丁酸丙酯、γ-丁内酯、δ-戊内酯。

25.在本发明中,上述电池壳4的形状为方型,电池壳4的材质为钢或铝或铝塑。

26.一种高镍正极-锂硅碳负极锂离子电池的制备方法,其操作过程在露点小于-60℃的环境内进行,具体包括以下步骤:s1、制备多元高镍正极片选取含镍量较高的镍钴锰酸锂、镍钴铝酸锂、镍锰铝酸锂中的任意一种为正极材料,将质量百分比为85%~98%的正极材料、1%~10%的导电剂、1%~15%粘结剂制成正极浆料且均匀涂布于集流体铝网101的正反两面,正极浆料在集流体铝网101的正反两面形成正极涂层14,正极涂层14的四个边分别和集流体铝网101的四个边缘均预留有正极空白区,正极空白区被划分为正极片预留极耳11和3个正极隔膜包裹区12,正极片预留极耳11和其中一个正极隔膜包裹区12位于正极涂层14的两端,其他两个正极隔膜包裹区12位于正极涂层14的两侧,将涂有正极涂层14的集流体铝网101放在真空干燥箱中,经过-0.09~-0.1mpa的真空环境内以85℃烘烤后,使用压延器碾压至密实状态且使得正极涂层14的面密度为50~100mg/cm2,然后整体在-0.09~-0.1mpa的真空环境内以110℃烘烤后,得到多元高镍正极片;s2、制备锂硅碳复合负极片a、制备锂硅碳复合材料:

①

原料混合:将硅碳复合材料和锂碳复合材料按质量比为90~99%∶1~10%进行混合,并充分分散均匀;

②

混炼融合:将混合物料投入混炼机内进行碾压式搅拌,并以120~150℃加热2~3小时进行融合,得到密实类球形的锂硅碳复合材料;b、制备锂硅碳复合负极片:选取步骤a制备的锂硅碳复合材料作为负极材料,将质量百分比为85%~98%的负极材料、1%~10%的导电剂、1%~15%粘结剂制成负极浆料且均匀涂布于集流体铜网102的正反两面,负极浆料在集流体铜网102的正反两面形成负极涂层24,负极涂层24的四个边分别和集流体铜网102的四个边缘均预留有负极空白区,负极空白区被

划分为负极片预留极耳21和3个负极隔膜包裹区22,负极片预留极耳21和其中一个负极隔膜包裹区22位于负极涂层24的两端,其他两个负极隔膜包裹区22位于负极涂层24的两侧,将涂有负极涂层24的集流体铜网102放在真空干燥箱中,经过-0.09~-0.1mpa的真空环境内以85℃烘烤后,使用压延器碾压至密实状态且使得负极涂层24的面密度为25~50mg/cm2,然后整体在-0.09~-0.1mpa的真空环境内以110℃烘烤后,得到锂硅碳复合负极片 ;s3、制备纳米微孔陶瓷隔膜将陶瓷隔膜3的正反两面涂覆纳米氧化铝涂层,并借助真空烘烤箱除去氧化铝涂层内的溶剂,得到高机械强度、高孔隙率和高润湿性的纳米微孔陶瓷隔膜,纳米微孔陶瓷隔膜的面积大于多元高镍正极片或者锂硅碳复合负极片的面积;s4、制备干电芯将多元高镍正极片、纳米微孔陶瓷隔膜、锂硅碳复合负极片、纳米微孔陶瓷隔膜组合经层叠形成干电芯;在层叠过程中,用隔膜103分别包裹3个正极隔膜包裹区12,正极片预留极耳11经过层叠而聚集在一起形成为多重正极极耳;用隔膜103分别包裹3个负极隔膜包裹区22,负极片预留极耳21经过层叠而聚集在一起形成为多重负极极耳;多重正极极耳和平面金属薄片集流体焊接形成正极全极耳,多重负极极耳和平面金属薄片集流体焊接形成负极全极耳;s5、组装锂离子电池将干电芯在一定温度下且施加一定压力后放入电池壳4,正极全极耳、负极全极耳分别连接壳体正极集流体41、壳体负极集流体42,并注入电解液后开口化成、封口、分容得到锂离子电池。

27.在本发明中,上述正极材料的制备方法如下:

①

原料混合:将氢氧化镍钴锰、氢氧化镍钴铝、氢氧化镍锰铝中的任意一种与氢氧化锂、微量的纳米氧化物a混合分散均匀;

②

成核烧结:将混合后的物料投入空气或/和氧气氛围的窑炉内以750~950℃烧结4~15小时;

③

机械粉碎:将烧结后的物料借助颚破对辊机和机械粉碎机进行粉碎, 粉碎后的物料粒度为10~12um;

④

过筛除磁:将粉碎后的物料经过325目振动筛网除去异物、大颗粒等物质,然后再经过9000gs除铁机除去物料中的磁性物质;

⑤

水洗除杂:将物料投入电阻率为10~18mωcm的纯水中混合搅拌,然后借助离心机或压滤机将含有碱性和离子杂质的水份除去,再将物料投入真空烘烤箱脱水干燥;

⑥

湿法包覆:将物料投入含有微量纳米氧化物b、氢氧化物的水溶液中混合搅拌均匀,然后借助干燥机将水份除去;

⑦

成壳烧结:将物料投入空气或/和氧气氛围的窑炉内以550~750℃烧结4~10小时;

⑧

机械解聚:将烧结后的物料借助颚破对辊机和机械粉碎机进行粉碎解聚;

⑨

过筛除磁:将解聚后的物料经过325目振动筛网除去异物、大颗粒等物质,然后再经过9000gs除铁机除去物料中的磁性物质;

⑩

干燥包装:将物料投入隧道炉内以360~450℃烘烤干燥处理后,物料经冷却、包装得到纳米氧化物包覆的多元高镍材料;正极材料使用过程在露点小于-60℃的环境内进行操作。

28.在本发明中,在上述步骤

①

中,纳米氧化物a为氧化锆、氧化钨中的一种或两种组合;在步骤

⑥

中,纳米氧化物b为氧化铝、氧化镁、氧化硼中的一种或两种以上的组合,氢氧化物为氢氧化铝、氢氧化镁、氢氧化硼的一种或两种以上的组合。

29.在本发明中,硅碳复合材料的制作方法如下:

①

硅源制浆:将一氧化硅加入无水乙醇溶剂中,一氧化硅在溶剂内充分分散均匀,制成含固量为27~30%的浆料;

②

纳米研磨:根

据一氧化硅的硬度和粒径的不同,分段进行研磨,研磨过程浆料含固量逐渐调至15~20%,研磨的目标粒度为50~100nm;

③

混合分散:将石墨、聚乙烯醇缩丁醛酯加入研磨后的一氧化硅浆料内混合搅拌充分分散均匀,浆料中的一氧化硅、石墨、聚乙烯醇缩丁醛酯的质量百分比为20~33%∶65~75%∶2~5%;

④

喷雾造粒:借助喷雾干燥机将混合分散后的浆料进行气化造粒;

⑤

软碳包覆:在惰性气体氛围环境中,将造粒后的物料与沥青混合搅拌充分分散均匀,并以600~650℃加热5~6小时,沥青裂解成软碳包覆在一氧化硅颗粒表面,混合物料中的一氧化硅、石墨、聚乙烯醇缩丁醛酯、沥青的质量百分比为17~28%∶55~64%∶2~4%∶15~25%;

⑥

高温碳化:将包覆后的混合物料投入惰性气体氛围的窑炉内以1000~1100℃烧结4~6小时;

⑦

粉碎解聚:将碳化后的材料通过气流粉碎机解聚,得到硅碳复合材料;锂碳复合材料的制备方法如下:

①

浮力分散:将金属锂与烷烃溶剂在180~190℃的环境内高速搅拌,金属锂熔融并受到高速搅拌的剪切力而分散形成锂液滴,锂液滴与烷烃溶剂冷却至常温得到锂粉混合液,金属锂与烷烃溶剂的质量百分比为3.55%∶96.45%;

②

研磨分散:以800目筛网过滤,将锂粉混合液中的烷烃溶剂排出一部份,将锂粉混合液的含固量调至25~35%,向锂粉混合液内加入碳粉后进行研磨分散,锂粉与碳粉的摩尔比为3~4∶1;

③

沉降包覆:借助真空干燥机将烷烃溶剂蒸发分离,烷烃溶剂中的碳粉随着烷烃溶剂的挥发并从气化的烷烃溶剂中沉降包覆在锂粉颗粒表面,得到锂碳复合材料;硅碳复合材料和锂碳复合材料的使用过程均在露点小于-60℃的环境内进行操作。

30.在本发明中,上述集流体铝网101为高孔隙率的铝材质网片,厚度为10~25um;集流体铜网102为高孔隙率的铜材质网片,厚度为6~20um。

31.在本发明中,上述导电剂为超导碳黑、导电石墨、碳纤维、碳纳米管、石墨烯中的一种或两种以上的组合;所述粘结剂为聚偏氟氯乙烯、丁苯橡胶、羧甲基纤维素钠中的一种或两种以上的组合。

32.本发明提供的锂离子电池质量能量密度到达360wh/kg以上,如图5所示,曲线a表示常规锂离子电池以1c的放电特性图,曲线b表示本发明提供的锂离子电池以1c的放电特性图,在相同条件下,本发明提供的锂离子电池质量能量密度明显高于常规的锂离子电池。

33.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1