一种源瓶温控柜的制作方法

[0001]

本实用新型属于太阳能光伏电池制造领域,尤其涉及太阳能光伏电池制造中的气源供给系统。

背景技术:

[0002]

源瓶温控柜作为化学气相沉积镀膜系统的重要装置,广泛应用于半导体器件、集成电路、电子电力、太阳能光伏电池生产等行业。在太阳能光伏行业,源瓶温控柜主要用于对单晶硅片、多晶硅片进行镀膜源料供给,进而实现硅片表面特定介质薄膜的生长。特别适用于需要通过温控来控制有效挥发和输送的镀膜介质。

[0003]

目前一般源瓶温控柜是通过加热毯包裹源瓶,通过电加热的方式给加热毯加热,通过控制加热毯的温度来控制源瓶温度。源瓶出口通过伴热带来保持管道的温度。这种方式的缺陷是加热毯一般只是包裹源瓶的圆柱表面的大部分,一般源瓶圆柱侧都不能完全包裹,并且加热毯是通过绑带的方式固定在源瓶上。加热毯只能对源瓶的大部分区域加热,圆柱侧都不能完全加热,上下更是无加热。绑带位置存在间隙,加热也不好。源瓶上存在温度不均匀。源瓶中挥发的气态源上升过程有一段温度偏低区域,挥发的气态源存在或冷凝或压力波动等问题,对工艺控制造成不利影响,此设备有效地解决了这种问题。

技术实现要素:

[0004]

本实用新型为了克服现有技术的不足,提供一种源瓶温控柜。

[0005]

为了实现上述目的,本实用新型采用以下技术方案:一种源瓶温控柜,其特征在于:包括柜体、温控加热系统(113)和管路系统,所述柜体内设置有密闭腔 (109),源瓶(115)、温控加热系统(113)和管路系统设置于密闭腔(109)内部,所述温控加热系统(113)通过调控密闭腔(109)内气体温度来控制源瓶(115)温度,所述管路系统用于源瓶(115)内镀膜介质的输送。

[0006]

进一步的;所述柜体包括机壳(103)和柜门(101),所述机壳(103)设置为防爆材料,所述机壳(103)设置有夹层,所述夹层内填充耐高温防火的隔热材料,所述密闭腔(109)设置于所述机壳(103)内部,所述密闭腔(109)可设置为一组或多组,所述机壳(103)上对应密闭腔(109)位置固设有连接板(107),所述密闭腔 (109)上固设有贯穿机壳(103)和连接板(107)的通孔。

[0007]

进一步的;所述温控加热系统(113)设置于密闭腔(109)内,所述温控加热系统 (113)设置为两组且左右对称,两组所述温控加热系统(113)同步操作,所述温控加热系统(113)包括温控系统(120)、加热系统(122)、进风口(121)和出风口 (123),所述温控系统(120)设置于加热系统(122)上侧,所述进风口(121)和出风口(123)将所述加热系统(122)和密闭腔(109)连通。

[0008]

进一步的;所述管路系统设置于密闭腔(109)内且与源瓶(115)连通,所述管路系统包括源输出管路(111)和源补给管路(114),所述源输出管路(111)通过通孔与外接设备

连接。

[0009]

进一步的;还包括示警系统,所述示警系统设置于密闭腔(109)内,所述示警系统包括设置于密闭腔(109)上侧的安全报警系统(110)和设置于密闭腔(109) 后侧的报警器(112),所述安全报警系统(110)用于检测源瓶(115)泄漏时产生的微量气体,当所述源瓶(115)泄漏一段时间后,所述密闭腔(109)内气体泄漏产生烟雾或发生气体燃烧情况时,所述报警器(112)示警。

[0010]

进一步的;所述通孔包括连通孔(106)、连接孔(105)和空孔(104),所述连通孔(106)、连接孔(105)和空孔(104)处可设置有密封圈,所述连通孔(106)设置为电路系统通道,用于连通密闭腔(109)内设备与外接设备间的电路连线,所述连接孔(105)设置为管路系统通道,用于连通密闭腔(109)内源瓶(115)与外接设备的管路连线,所述空孔(104)设置为备用通道,可用于电路系统通道或管路系统通道,也可用于连通其他设备。

[0011]

进一步的;所述柜门(101)设置于密闭腔(109)前侧,使密闭腔(109)内部形成密闭空间,所述柜门(101)上设置有门锁(102),所述柜门(101)设置与机壳(103) 材质一致或设置为其他材质或设置为防爆门。

[0012]

进一步的;所述机壳(103)前侧设置有密封圈(108),所述密封圈(108)为回形或其他结构。

[0013]

进一步的;所述源输出管路(111)外侧设置伴热带或保温材料。

[0014]

进一步的;所述报警器(112)设置为烟雾报警器,通过检测可燃性气体源瓶(115) 泄漏燃烧后的烟雾示警。

[0015]

综上所述,本实用新型将源瓶置于密闭腔中,加热源为气体加热源,通过温控加热柜体中的气体,气体循环通过加热源,使得温控柜中的气体的温度一致可控,且气体温控加热,温度波动更小,可实现温控柜中源瓶加热均匀,无死区。机壳为防爆材料,防止高危险易燃易爆的源发生危险事故,机壳夹层为保温材料,维持系统低能量损耗,本实用新型通过简单的设备,提高源瓶温控效果,提高系统稳定性。

附图说明

[0016]

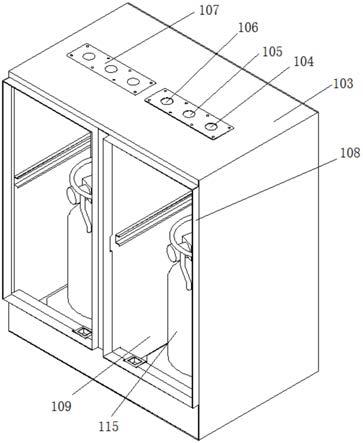

图1为本实用新型的装置示意图。

[0017]

图2为本实用新型中源瓶安装示意图。

[0018]

图3为本实用新型中密闭腔内部结构示意图。

[0019]

图4为本实用新型温控加热系统结构示意图。

[0020]

图中标识:柜门101、门锁102、机壳103、空孔104、连接孔105、连通孔 106、连接板107、密封圈108、密闭腔109、安全报警系统110、源输出管路111、报警器112、温控加热系统113、源补给管路114、源瓶115、温控系统120、进风口121、加热系统122、出风口123。

具体实施方式

[0021]

以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需说明的是,在不冲突的情况

下,以下实施例及实施例中的特征可以相互组合。

[0022]

需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0023]

本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后、横向、纵向

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0024]

实施例一:

[0025]

如图1-4所示,一种源瓶温控柜,包括柜体、温控加热系统113和管路系统,所述柜体内设置有密闭腔109,源瓶115、温控加热系统113和管路系统设置于密闭腔109内部,所述温控加热系统113通过调控密闭腔109内气体温度来控制源瓶115温度,所述管路系统用于源瓶115内镀膜介质的输送。

[0026]

如图1-3所示,所述柜体包括机壳103和柜门101,所述机壳103设置为防爆材料,所述机壳103设置有夹层(图未显示),所述夹层内填充耐高温防火的隔热材料,可以很好保持温控柜内的温度,降低能量损耗,同时也极大程度降低了源瓶泄露气体燃烧等极端情况下的危害,在本实施例中,所述机壳103设置为高强度,高防护等级,且夹层设计符合国家防爆等级,所述密闭腔109设置于机壳103内,所述密闭腔109可设置为一组或多组,在本实施例中,所述密闭腔109设置为两组,所述密闭腔109前侧设置有固设于机壳103上的密封圈108,所述密封圈108为回形结构,以加强密封效果,所述机壳103上对应密闭腔109位置固设有连接板107,所述密闭腔109上固设有贯穿机壳103和连接板107的通孔,所述通孔依次为连通孔106、连接孔105和空孔104,所述连通孔106、连接孔105和空孔104处可设置有密封圈,以加强密封效果,在本实施例中,所述连通孔106设置为电路系统通道,用于连通密闭腔109内设备与外接设备间的电路连线,所述连接孔105设置为管路系统通道,用于连通密闭腔 109内源瓶115与外接设备的管路连线,所述空孔104设置为备用通道,可用于电路系统通道或管路系统通道,也可用于连通其他设备,上述结构将密闭腔109 内设备的连线通过设定的通孔与外接设备连接,避免发生只能通过打开柜体才能检修的状况,提高了工作效率,所述柜门101设置于密闭腔109前侧,使密闭腔109内部形成密闭空间,所述柜门101上设置有门锁102,提高安全性,所述柜门101材质可设置与机壳103一致,也可设置为其他材质,在本实施例中,所述柜门101设置为防爆门,可降低源瓶泄露气体燃烧爆炸引起的冲击波危害,并有效阻止爆炸危害的延续。

[0027]

如图3-4所示,所述温控加热系统113设置于密闭腔109内,在本实施例中,所述温控加热系统113设置为两组且左右对称,两组所述温控加热系统113 同步操作,保证密闭腔109的气体均匀加热,不会出现一侧的气体温度低而另一侧的气体温度高的情况,进一步保证了源瓶115加热均匀。所述温控加热系统113包括温控系统120、加热系统122、进风口121和出风口123,所述温控系统120设置于加热系统122上侧,所述进风口121和出风口123将所述加热系统122和密闭腔109连通,在本实施例实施过程中,所述密闭腔109内气体通过进风口121进入加热系统122内加热,加热后气体通过出风口123流入至密闭腔109内,实现了气体循环加热,加热气体在密闭腔109内流通,使密闭腔109内充满加热气体,实现了对源瓶

115的均匀加热,同时温控系统120自动监控密闭腔109内设定的关键位置温度值,实时将温度值反馈给加热系统122,所述加热系统122内的加热功率随温度值高低自行调控。

[0028]

如图3所示,所述管路系统设置于密闭腔109内且与源瓶115连通,所述管路系统包括源输出管路111和源补给管路114,所述源输出管路111通过连接孔105与外接设备连接,所述源输出管路111外侧可设置伴热带或保温材料,避免镀膜介质输送时温度降低,进一步保证镀膜介质输送的可靠性。

[0029]

如图3所示,所述柜体内还包括设置于密闭腔109内的示警系统,所述示警系统包括设置于密闭腔109上侧的安全报警系统110和设置于密闭腔109后侧的报警器112,所述安全报警系统110用于检测源瓶115泄漏时产生的微量气体,使所述源瓶115在初始泄漏时就可发出示警,避免造成更大的危害,当所述源瓶115泄漏一段时间后,所述密闭腔109内气体泄漏产生烟雾或发生气体燃烧情况时,所述报警器112发生示警,此时可轻易区分源瓶115泄漏后的阶段,可及时采取相应的措施,进一步提高设备的安全性,在本实施例中,所述报警器112设置为烟雾报警器,通过检测可燃性气体源瓶115泄漏燃烧后的烟雾示警。

[0030]

此外,在其他实施例中,所述密封圈108可设置为其他结构;所述密封圈 108可设置在柜门101上,所述机壳103对应位置设置凹槽,所述密封圈108安装在凹槽内进行密封;所述机壳103也可设置无凹槽结构。

[0031]

在其他实施例中,所述柜体可不设置密封圈108。

[0032]

在其他实施例中,所述密闭腔109上侧贯穿的通孔数量可为小于三组或大于三组;所述通孔也可设置于机壳103其他侧面。

[0033]

显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1