一种电池极耳焊接设备及冲裁转移装置的制作方法

[0001]

本实用新型属于产品加工技术领域,尤其涉及一种电池极耳焊接设备及冲裁转移装置。

背景技术:

[0002]

在纽扣锂电池制造生产过程中,其电芯的焊接需要人工手持前端提供预先裁切后的箔片散料和电芯,通过工装套合定位后放置于超声波焊接机下进行焊接;裁切后的搬运上料及焊接过程较为繁琐,影响了生产效率;且人工焊接的一致性较差、焊接良率低且耗时较长,增加了生产成本。

[0003]

且,目前在该领域,暂未出现集裁切、上料、搬运、压合定位、焊接功能为一体的自动化生产设备,极大影响纽扣锂电的大规模批量化生产。

[0004]

鉴于此,亟需对现有技术进行改进,研发一种裁切后直接进行裁切物料转移的冲裁转移装置,以及一种集裁切、上料、搬运、压合固定、焊接等功能为一体的电池极耳焊接设备,以提高自动化水平和产品的生产效率。

技术实现要素:

[0005]

旨在克服上述现有技术中存在的不足,本实用新型解决的第一个技术问题是,提供一种冲裁转移装置,可在裁切后直接进行裁切物料的转移,与下游取料上料装置进行了有效衔接,提高了自动化水平和产品的生产效率。

[0006]

作为同一个技术构思,本实用新型解决的第二个技术问题是,提供了一种电池极耳焊接设备。

[0007]

本实用新型解决上述第一个技术问题所采用的技术方案是:一种冲裁转移装置,用于电池极耳焊接设备;包括机架,所述机架上设置有用于对料带进行冲裁以获得极耳箔片的冲裁机构和用于承接该所述极耳箔片并转移至取料位的承接转移机构;所述承接转移机构位于所述冲裁机构的下方。

[0008]

进一步,所述冲裁机构包括竖向驱动单元和冲裁模具;所述冲裁模具包括固定于所述机架上的下模具单元和与所述下模具单元浮动连接的上模具单元,所述料带穿设于所述下模具单元与所述上模具单元之间,所述竖向驱动单元的动力输出部与所述上模具单元连接;所述上模具单元与所述下模具单元相互配合完成所述料带的冲裁,且冲裁获得的所述极耳箔片脱落至所述承接转移机构上。

[0009]

进一步,所述上模具单元设置有仿形冲压头,所述下模具单元设置有与所述仿形冲压头相适配的仿形槽,所述下模具单元的底部设置有与所述仿形槽连通的避让口,冲裁后的所述极耳箔片经所述仿形槽和所述避让口脱落至所述承接转移机构上;

[0010]

所述下模具单元的底部设置有导向槽,所述避让口设置于所述导向槽的槽底,所述导向槽沿所述承接转移机构的转移方向延伸。

[0011]

进一步,所述上模具单元的底部或者所述下模具单元的顶部设置有用于对所述料

带进行导向限位的限位导向结构。

[0012]

进一步,所述下模具单元和所述上模具单元通过浮动连接结构实现浮动连接;

[0013]

所述浮动连接结构包括设置于所述下模具单元上的导向柱、设置于所述上模具单元且与所述导向柱滑动配合的滑动座以及套设在所述导向柱上的第一弹性件。

[0014]

进一步,所述承接转移机构包括支架、横向转移单元和承接单元;所述支架与所述横向转移单元的动力输出部连接;

[0015]

所述承接单元包括竖向滑动安装在所述支架上的浮动吸头组件和安装在所述支架上的竖向驱动件,所述竖向驱动件用于驱动所述浮动吸头组件使其顶部伸入所述避让口内承接并固定所述极耳箔片。

[0016]

进一步,所述支架上设置有滑轨,所述滑轨上安装有滑块;所述浮动吸头组件设置于所述滑块上。

[0017]

进一步,所述浮动吸头组件包括连接架,所述连接架上竖向滑动安装有气管,所述气管的上端部设置有吸头,所述气管上套设有第二弹性件;所述竖向驱动件与所述连接架连接,所述导向槽与所述吸头相适配。

[0018]

进一步,所述机架包括基板,所述基板上间隔设置有两个立板,两个所述立板的顶部均安装有第一安装板,两个所述第一安装板之间留有用于避让所述承接转移机构的避让空间;两个所述第一安装板上均设置有支撑柱,所述支撑柱的顶部设置有第二安装板。

[0019]

本实用新型解决上述第二个技术问题所采用的技术方案是:一种电池极耳焊接设备,包括所述的冲裁转移装置。

[0020]

由于采用了上述技术方案,取得的有益效果如下:

[0021]

本实用新型中的冲裁转移装置,包括用于对料带进行冲裁以获得极耳箔片的冲裁机构和用于承接该极耳箔片并转移至取料位的承接转移机构。冲裁完成后可直接进行裁切物料的转移,与下游取料上料装置进行有效衔接。提高了自动化水平和产品的生产效率。且,该装置与其他装置结合,可形成一种集裁切、上料、搬运、压合固定、焊接等功能为一体的电池极耳焊接设备,实现了电池的大规模批量化生产。

附图说明

[0022]

图1是本发明电池极耳焊接设备的结构示意图;

[0023]

图2是图1的正视图(省略超声波焊接装置);

[0024]

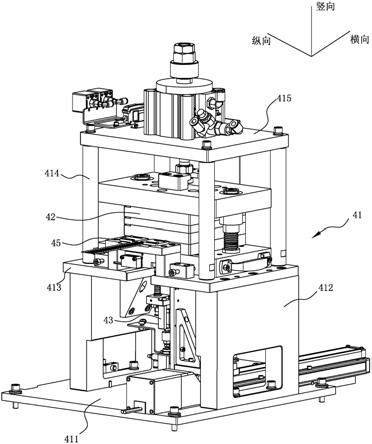

图3是图2中冲裁转移装置的结构示意图;

[0025]

图4是图3的正视图(省略料带和限位机构);

[0026]

图5是图4中冲裁机构的的结构示意图;

[0027]

图6是图4中承接转移机构的局部结构示意图;

[0028]

图中:1-总机架,2-放卷装置,3-收卷装置,4-冲裁转移装置,41-机架,411-基板,412-立板,413-第一安装板,414-支撑柱,415-第二安装板,416-避让空间,42-冲裁机构,421-竖向驱动单元,422-冲裁模具,4221-下模具单元,4222-上模具单元,4223-导向槽,423-浮动连接结构,4231-导向柱,4232-滑动座,4233-第一弹性件,43-承接转移机构,431-支架,432-横向转移单元,433-承接单元,434-浮动吸头组件,4341-连接架,4342-气管,4343-吸头,4344-第二弹性件,4345-滑套结构,435-竖向驱动件,44-浮动接头组件,45-限

位机构,46-滑轨,47-定位销,48-定位块,5-极耳箔片取料调姿装置,6-电芯取料调姿装置,7-电芯工装流转装置,8-压合运送装置,9-超声波焊接装置,a-料带。

具体实施方式

[0029]

为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0030]

由图1和图2共同所示,本实施例公开了一种电池极耳焊接设备,包括总机架1,该总机架1上主要设置有放卷装置2、收卷装置3、冲裁转移装置4、极耳箔片取料调姿装置5、电芯取料调姿装置6、电芯工装流转装置7、压合运送装置8以及超声波焊接装置9。

[0031]

其中,放卷装置2用于为下游的冲裁转移装置4提供所需的料带a(参见图3),冲裁转移装置4用于对料带a进行冲裁以获得极耳箔片、同时还用于将该极耳箔片其转移至取料位,供下游的极耳箔片取料调姿装置5吸取。收卷装置3用于卷取经冲裁后的废弃料带。极耳箔片取料调姿装置5不仅用于吸取已经转移至取料位的极耳箔片还对其进行姿态调整(为确保后续焊接的精确性做准备)、还用于将姿态调整后的极耳箔片运送至压合位。电芯工装流转装置7用于进行电芯工装的流转。电芯取料调姿装置6用于夹取流转到位的电芯工装(承载电芯)并对其进行姿态调整、还用于将姿态调整后的电芯工装运送至压合位。压合运送装置8用于依次承接运送至压合位的极耳箔片和电芯工装(确保极耳箔片位于电芯的下方)、并用于对极耳箔片和电芯工装上的电芯进行压合固定、还用于将压合固定的极耳箔片和电芯运送至焊接位。超声波焊接装置9用于对运送至焊接位的极耳箔片和电芯(电芯的极耳)进行焊接。

[0032]

该设备集裁切、上料、搬运、压合固定、焊接等功能为一体,自动化程度极高,大大提高了生产效率。

[0033]

下面仅针对本实施例中的冲裁转移装置4进行详细介绍,其他装置不是本申请的改进之处,采用本领域较为常用的装置即可,在此不做赘述。

[0034]

由图3至图6共同所示,本实施例中,冲裁转移装置4包括机架41,机架41上设置有用于对料带a进行冲裁以获得极耳箔片的冲裁机构42和用于承接该极耳箔片并转移至取料位的承接转移机构43;承接转移机构43位于冲裁机构42的下方,以便于承接冲落的极耳箔片。

[0035]

本实施例中,机架41具体实施结构为,包括基板411(与总机架1固定),基板411上纵向间隔设置有两个立板412,两个立板412的顶部均安装有第一安装板413,两个第一安装板413之间留有用于避让承接转移机构43(浮动吸头组件434)的避让空间416;两个第一安装板413上均设置有支撑柱414,支撑柱414的顶部设置有第二安装板415。第一安装板413上设置有有防止料带25偏斜的限位机构45。简言之,机架41为双层结构,以便于冲裁机构42和承接转移机构43的上下安装布局。

[0036]

本实施例中,冲裁机构42的具体实施结构为,包括固定于第二安装板415上的竖向驱动单元421(气缸)和固定于与第一安装板413上的冲裁模具422;竖向驱动单元421的动力输出部穿出第二安装板415与冲裁模具422借助浮动接头组件44(浮动接头和与浮动接头相适配的限位座)连接。

[0037]

其中,冲裁模具422包括设置于第一安装板413上并借助定位销47和定位块48实现定位的下模具单元4221和与下模具单元4221通过浮动连接结构423实现浮动连接的上模具单元4222,料带a穿设于下模具单元4221与上模具单元4222之间,竖向驱动单元421的动力输出部借助浮动接头组件44与上模具单元4222的顶部连接。上模具单元4222设置有(嵌入式安装)仿形冲压头,下模具单元4221设置有与仿形冲压头相适配的仿形槽,下模具单元4221的底部设置有与仿形槽连通的避让口,冲裁后的极耳箔片经仿形槽落入避让口;下模具单元4221的底部设置有导向槽4223(与吸头4343相适配),避让口设置于导向槽4223的槽底,导向槽4223沿承接转移机构43的转移方向延伸。且,上模具单元4222的底部或者下模具单元4221的顶部设置有用于对料带a进行导向限位的限位导向结构(两个限位板,防止料带a发生偏斜)。

[0038]

其中,浮动连接结构423包括设置于下模具单元4221上的导向柱4231、设置于上模具单元4222且与导向柱4231滑动配合的滑动座4232(可优先采用直线轴承结构)以及套设在导向柱4231上的第一弹性件4233(优选弹簧);第一弹性件4233一端与滑动座4323顶靠,另一端与导向柱4231上的台阶端面顶靠。

[0039]

冲裁时,下模具单元4221静止不动,上模具单元4222在竖向驱动单元421驱动下向下运动,此时第一弹性件4233压缩,仿形冲压头与仿形槽配合完成冲裁过程,冲裁获得的极耳箔片经仿形槽和避让口落至吸头4343上(参见图4),吸头4343承接并吸住该极耳箔片。

[0040]

本实施例中,承接转移机构43的具体实施结构为,包括支架431、横向转移单元432和承接单元433;横向转移单元432固定于基板411上,支架431(横板部)与横向转移单元432的动力输出部连接;承接单元433包括竖向滑动安装在支架431(竖板部)上的浮动吸头组件434和安装在支架431(竖板部)上的竖向驱动件435(优选气缸),竖向驱动件435用于驱动浮动吸头组件434使其顶部(吸头4343)伸入避让口内承接并固定极耳箔片。

[0041]

其中,支架431(竖板部)上设置有滑轨46,滑轨46上安装有滑块。

[0042]

其中,浮动吸头组件434包括设置于滑块上的连接架4341(呈l形结构,包括横板和竖板),连接架4341的横板上竖向设置滑套结构4345,气管4342与滑套结构4345滑动配合进而实现竖向滑动安装,气管4342的上端部设置有吸头4343,气管4342上套设有第二弹性件4344(弹簧);第二弹性件4344的一端与气管4342的台阶面或吸头4343顶靠,另一端与滑套结构4345或连接架4341顶靠。竖向驱动件435与连接架4341的竖板连接。

[0043]

横向转移单元432带动承接单元433横向运动(吸头4343在导向槽4223内滑动),横向运动到位后,竖向驱动件435带动浮动吸头组件434竖向运动,使吸头4343伸入下模具单元4221底部的避让口中,承接并靠吸力固定冲落的极耳箔片。随后竖向复位,横向转移单元432带动承接单元433向取料位运动。

[0044]

本实施例中,为了加快生产节拍,承接单元433横向间隔设置有两个。

[0045]

为了便于理解,下面对冲裁转移装置4的工作原理进行简要叙述:

[0046]

冲裁前,承接转移机构43中的竖向驱动件435竖向运动使浮动吸头组件434中的吸头4343伸入冲裁机构42中下模具单元4221底部的避让口中(准备承接并转移冲落的极耳箔片)。冲裁机构42动作,竖向驱动单元421驱动冲裁模具422进行料带a的冲裁,此时下模具单元4221静止不动,上模具单元4222在竖向驱动单元421驱动下向下运动,第一弹性件4233压缩,仿形冲压头与仿形槽配合完成冲裁过程,冲裁获得的极耳箔片经仿形槽和避让口落至

吸头4343上,吸头4343承接并靠吸力固定冲落的极耳箔片。竖向驱动件435复位,然后承接转移机构43中的横向转移单元432驱动携带极耳箔片的承接单元433横向移动到取料位,供下游的极耳箔片取料调姿装置5取走。

[0047]

综上,本实用新型的冲裁转移装置,冲裁完成后可直接进行裁切物料的转移,集冲裁和转移功能为一体,提高了自动化水平和产品的生产效率。且,与其他装置结合,可形成一种集裁切、上料、搬运、压合固定、焊接等功能为一体的电池极耳焊接设备,实现了电池的大规模批量化生产。

[0048]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1