带P型终端的AlGaN/GaN异质结多沟道功率二极管及制作方法

带p型终端的algan/gan异质结多沟道功率二极管及制作方法

技术领域

1.本发明属于半导体器件技术领域,特别涉及一种带p型终端的algan/gan异质结多沟道功率二极管,可用作电力系统的核心器件。

背景技术:

2.电力系统的核心部分是电力电子器件,提高电力电子器件在更复杂场合、更严苛环境下的适用性,是电力电子领域的主流发展趋势。si材料作为第一代半导体材料,其相应的器件是目前电力电子市场的主流产品。随着半导体工艺技术的成熟,si器件的性能已经趋近于材料的极限,已经无法满足社会对电能转换器件的需求。为了进一步提高器件性能,突破电力电子领域目前所面临的瓶颈,需要采用新的材料。

3.gan作为第三代宽禁带半导体材料的代表,具有突出的优势。gan的饱和电子漂移速度是si的2倍,且gan材料拥有更高的电子浓度、迁移率、击穿场强,因此基于gan材料制备的功率器件在理论上具有更大的电流密度、更大的功率密度、更高的开关速度。常用baliga优值来衡量半导体器件的功率特性,gan材料的baliga优值远远大于si材料,因此gan材料在功率器件制造方面具有更高的优势和潜能,有望成为硅的替代物。

4.基于algan/gan异质结结构的器件,因其具有高密度、高迁移率的二维电子气,近些年来被广泛研究,部分成果已经开始应用于市场。gan基器件在衬底的选择上有蓝宝石衬底、sic衬底、si衬底,以及自支撑衬底。从制造成本的角度考虑,硅衬底上的氮化镓具有更大的晶圆尺寸,器件制造效率更高,成本更低。除此之外,硅衬底上的氮化镓器件与其他已经成熟的si基器件具有较好的兼容性,有望进一步减小制造成本。因此,在衬底的选择上,硅基氮化镓器件拥有更好的前景与更广泛的适用性。

5.现有的横向单沟道algan/gan异质结肖特基势垒二极管,如图1所示,其自下而上包括衬底、缓冲层、gan沟道层、algan势垒层、阳极,gan层之上的algan层两侧为阴极,algan与gan层形成异质结结构。该器件结合iii-v族氮化物材料极化特性,在传统肖特基势垒二极管的基础上,引入algan/gan异质结结构,利用二维电子气导电沟道,提高了电子迁移率,与同类硅器件相比具有更高击穿电压、更低开启电阻以及更短反向恢复时间特性,容易实现更大电流密度和功率密度,将其应用在功率转换方面能够大大提升系统电能转化效率、降低制备成本。但是随着应用需求的增加,这种常规单沟道异质结的横向二极管,由于采用单沟道结构,其输出电流密度有限,且可耐受的击穿电压低,无法满足电力电子设备上千伏击穿超高压的要求。

6.现有的algan/gan异质结多沟道功率二极管,如图2所示,其自下而上包括衬底、缓冲层、多沟道层和gan帽层。多沟道层自下而上由多组沟道组成,单组沟道自下而上由gan沟道层和algan势垒层组成。第一层沟道的gan层向上到gan帽层的两侧设有环状阴极和阳极,gan帽层上部连接阴阳极的区域设有钝化层。该器件在algan/gan异质结单沟道功率二极管基础上,将单一沟道拓展为多沟道结构,虽说提高了器件输出的电流密度及可耐受电压。但器件在受到较大反向偏压的情况下,会在阳极金属与半导体接触肖特基界面发生电场集中

现象,产生电场尖峰,导致器件提前击穿。同时,由于器件沟道层中的电子有可能越过algan层导带势垒导致器件电流密度降低,导通电阻增大。

技术实现要素:

7.本发明目的在于针对上述目前已有器件技术的不足,提供一种带p型终端的algan/gan异质结多沟道功率二极管及制作方法,以改善阳极金属电场集中的现象,提高在较大反向偏压情况下的击穿耐压,提升algan层导带势垒,减小器件的正向导通电阻,进一步增加输出电流密度,满足更高电压应用的需求。

8.本发明的技术方案是这样实现的:

9.1.一种带p型终端的algan/gan异质结多沟道功率二极管,其自下而上包括衬底1、缓冲层2、gan沟道层3、algan势垒层5,algan势垒层5的上部依次为多沟道层6、gan帽层7和钝化层10,多沟道层6和gan帽层7的两侧为阴极11,中间为圆形槽状阳极9且阳极上端与槽口上表面有水平方向上的交叠,该多沟道层6包括n组沟道,2≤n≤10,每组沟道由上algan势垒层63和下gan沟道层61组成,其特征在于:

10.所述gan沟道层3与algan势垒层5之间设有厚度为0.5~2nm的aln插入层4,以增大电流密度,减小导通电阻;

11.所述gan帽层7的上部与阳极上端水平部分之间设有环状p型终端8,该终端采用p-gan或p-nio,厚度为100~500nm,以改善金属半导体肖特基接触电场尖峰现象,提高器件击穿电压;

12.所述多沟道层6每组沟道内的gan沟道层61与algan势垒层63之间设有厚度为0.5~2nm的aln层62,以增大电流密度,减小导通电阻;

13.所述环状阴极金属11和圆形阳极金属9的区域均为凹槽结构。

14.进一步,所述衬底1,采用si或sic或gan材料,厚度为300~1200μm;所述缓冲层2,采用gan材料,厚度为0.5~10μm;所述gan帽层7,厚度为2~5nm;所述钝化层10,采用sin或sio2或al2o3或hfo2单层介质,或者双层复合介质;

15.进一步,所述gan沟道层3,厚度为100~500nm;所述下gan沟道层61的厚度为20~100nm,aln层62厚度为0.5~2nm,上algan势垒层63的厚度为10~30nm。

16.2.一种带p型终端的基于algan/gan异质结二维电子气的多沟道功率二极管的制备方法,其特征在于,包括如下:

17.1)对衬底表面进行消除悬挂键的预处理,将预处理的衬底置于h2氛围的反应室在900~1000℃的高温下进行热处理,采用金属有机化合物化学气相沉积mocvd工艺淀积厚度为0.5~10μm的gan缓冲层;

18.2)在gan缓冲层上采用金属有机化合物化学气相沉积mocvd工艺淀积厚度为100~500nm的非故意掺杂gan沟道层;

19.3)在gan沟道层上采用金属有机化合物化学气相沉积mocvd工艺淀积厚度为0.5~2nm的aln插入层;

20.4)在aln插入层上采用金属有机化合物化学气相沉积mocvd工艺淀积厚度为15~30nm的algan势垒层;

21.5)在algan势垒层上采用金属有机化合物化学气相沉积mocvd工艺继续依次淀积

20~100nm厚的下gan沟道层、0.5~2nm厚的aln层、10~30nm厚的上algan势垒层;以此三层结构持续累积,形成多沟道层;

22.6)在多沟道区域的最上层algan势垒层上采用金属有机化合物化学气相沉积mocvd工艺生长gan帽层,厚度为2~5nm;

23.7)在gan帽层的上方制作环形区域掩膜,并采用反应离子蚀刻rie或者电感耦合等离子体icp工艺进行刻蚀,刻蚀凹槽的深度为从gan帽层到多沟道区域第一层gan沟道层的深度;

24.8)将刻蚀之后的样品放入电子束蒸发台或溅射台,淀积金属,形成阴极;

25.9)将淀积完金属的样品放入退火炉中,在高温下进行退火,使阴极金属与接触界面形成欧姆接触;

26.10)在gan帽层的上方制作圆形区域掩膜,并采用反应离子蚀刻rie或者电感耦合等离子体icp工艺进行刻蚀,刻蚀凹槽的深度为从gan帽层到gan沟道层的深度;

27.11)在gan帽层的上方制作环形区域掩膜,该环形区域正好包围在10)中圆形区域的一周,将制作掩膜之后的样品放入溅射蒸发台或电感耦合等离子体化学气相沉积icp-cvd,进行p型终端的生长;

28.12)在p型终端的上方制作掩膜,采用蒸发或磁控溅射工艺在p型终端淀积金属,并在高温下进行退火,形成阳极;

29.13)将进行完上述步骤的外延片放入等离子体增强化学气相沉积pecvd反应室内,进行钝化层的沉积;

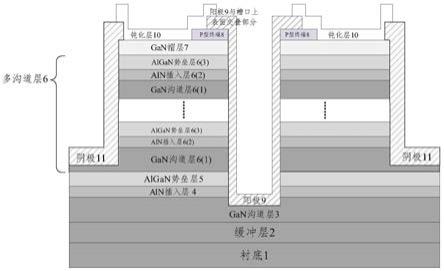

30.14)在钝化层上进行光刻和刻蚀,形成电极接触孔,完成器件制作。

31.本发明与现有技术相比具有如下优点:

32.1.本发明由于采用多组沟道材料结构,且每组由上algan势垒层、aln层、下gan沟道层三层堆叠排列,同时由于在gan沟道层与algan势垒层之间加入aln插入层,增强了对沟道内电子的限制,使得正向导通时能够产生较大的电流、较小导通电阻,具有更好的功率优值,更好的功率特性。

33.2.本发明由于gan帽层的上部设有环状p型终端,能够有效地缓解反向时的电场拥挤,使电场峰值从金半接触的肖特基界面转移到p型终端的内部,有效地改善了器件表面的提前击穿。

附图说明

34.图1是现有横向单沟道algan/gan异质结肖特基势垒二极管的结构图。

35.图2是现有algan/gan异质结多沟道功率二极管的结构图。

36.图3是本发明带p型终端的algan/gan异质结多沟道功率二极管的结构图。

37.图4是本发明制作图3器件的工艺流程图。

具体实施方式

38.以下结合附图和实施例对本发明作进一步详细描述。

39.参照图3,本实例是一种带p型终端的基于algan/gan异质结二维电子气的多沟道功率二极管,其包括衬底1、gan缓冲层2、gan沟道层3、aln插入层4、algan势垒5、多沟道层6、

gan帽层7、p型终端8、阳极9、钝化层10和阴极11。其中:

40.所述衬底1采用si或sic或gan材料,厚度为300~1200μm;

41.所述缓冲层2采用gan材料,位于衬底1的上部,厚度为0.5~10μm;

42.所述gan沟道层3位于缓冲层2的上部,厚度为100~500nm;

43.所述aln插入层4位于gan沟道层3的上部,厚度为0.5~2nm;

44.所述algan势垒层5位于aln插入层4的上部,其厚度为15~30nm;

45.所述多沟道层6由n组沟道上下堆叠组成,1≤n≤10,各组沟道之间对应同种材料各层的厚度相等,每组沟道自下而上由下gan沟道层61、aln层62和上algan势垒层63组成,其中下gan沟道层61的厚度为20~100nm,aln层62的厚度为0.5~2nm,上algan势垒层63的厚度为15~30nm;该多沟道层6最下一组沟道的下gan沟道层61位于algan势垒层5的上部,最上一组沟道的上algan势垒层63位于gan帽层7下部;

46.所述gan帽层7位于多沟道层6上部,厚度为2~5nm;

47.所述阴极11位于多沟道层6与gan帽层7外围的环形区域,阴极金属采用ti/al,ti/al/ni/au或ti/al/mo/au或ti/al/ti/au,其中第一层金属的厚度为20~100nm,第二层金属的厚度为100~300nm,第三层金属的厚度为20~200nm,第四层金属的厚度为20~200nm;

48.所述阳极9位于gan沟道层3、aln插入层4、algan势垒层5、多沟道层6和gan帽层7内侧的圆形槽状区域,其与槽口水平上表面有交叠部分,阳极金属采用ni/au或pt/au或pd/au或mo/au或w/au或ni/au/ni等金属,其中第一层金属的厚度为20~100nm,第二层金属的厚度为50~500nm,第三层金属的厚度为20~500nm;

49.所述p型终端8位于gan帽层7上部与阳极9上端水平部分之间,其采用带p型特性的nio,gan材料,厚度为100~500nm;

50.钝化层10位于gan帽层7上部连接阴阳极的区域,采用采用sin或sio2或al2o3或hfo2这些单层介质,或者双层复合介质。

51.参照图4,本发明制作带p型终端的基于algan/gan异质结二维电子气的多沟道功率二极管,给出如下三种实施例:

52.实施例1,制作以si为衬底、多沟道层有2组沟道、阴极金属采用ti/al/ni/au=20/140/45/55nm、阳极金属采用ni/au=40/120nm、钝化层采用单层介质al2o3=20nm、p型终端采用p-nio=100nm的algan/gan多沟道肖特基势垒二极管。

53.步骤1,对si衬底表面进行消除悬挂键的预处理。

54.1.1)将si衬底放入hf酸溶液中浸泡30s,再依次放入丙酮溶液、无水乙醇溶液和去离子水中各超声清洗5min;

55.1.2)将清洗后的si衬底用氮气吹干。

56.步骤2,外延缓冲层。

57.将预处理后的si衬底放入金属有机物化学气相淀积mocvd系统中,在腔室压力为10torr、温度为900℃的条件下,向反应室同时通入流量为40μmol/min的ga源、流量为1000sccm的氢气和流量为3000sccm的氨气,在衬底上生长5μm厚的gan缓冲层。

58.步骤3,制作gan沟道层。

59.继续往mocvd系统中通入流量为40μmol/min的ga源、流量为1000sccm的氢气和流量为3000sccm的氨气,在gan缓冲层上生长300nm厚的gan沟道层。

60.步骤4,制作插入层。

61.再往mocvd系统中通入流量为40μmol/min的al源、流量为1000sccm的氢气和流量为3000sccm的氨气,在gan沟道层上生长1nm厚的aln插入层。

62.步骤5,制作势垒层。

63.再往mocvd系统中通入流量为40μmol/min的ga源、流量为40μmol/min的al源、流量为1000sccm的氢气和流量为3000sccm的氨气,在aln插入层上生长20nm厚的algan势垒层。

64.步骤6,制作多沟道层。

65.6.1)第一组沟道生长

66.往mocvd系统中通入流量为40μmol/min的ga源、流量为1000sccm的氢气和流量为3000sccm的氨气,在algan势垒层上生长40nm厚的下gan沟道层;

67.再通入流量为40μmol/min的al源、流量为1000sccm的氢气和流量为3000sccm的氨气,在下gan沟道层上生长1nm厚的aln层;

68.再通入流量为40μmol/min的ga源、流量为40μmol/min的al源、流量为1000sccm的氢气和流量为3000sccm的氨气,在aln层上生长20nm厚的上algan势垒层,完成第一组沟道的生长;

69.6.2)重复第一组沟道的生长过程,分别在第一组沟道的上algan势垒层上依次生长第二组下gan沟道层、aln层和上algan势垒层,其厚度参数与第一组沟道相同。

70.步骤7,制作帽层。

71.向mocvd系统中通入流量为40μmol/min的ga源、流量为1000sccm的氢气和流量为3000sccm的氨气,在多沟道层上生长2nm厚的gan帽层。

72.步骤8,制作阴极。

73.8.1)刻蚀阴极凹槽:

74.在gan帽层上制作环形掩膜,再将制作完掩膜的样片放置在icp反应室中,保持反应室的压强为8

×

10-2

pa,并往反应室中充入流量为10sccm的cl2和流量为25sccm的bcl3,保持icp设备的射频功率为150w,直流功率为50w,对样片进行刻蚀,刻蚀凹槽的深度为从gan帽层到多沟道层第一组下gan沟道层的深度;

75.8.2)将刻蚀完之后的样片放入电子束蒸发台或者磁控溅射台,将反应室压强保持在8.8

×

10-2

pa,利用纯度均为99.999%的钛铝镍金靶材,在多沟道层和gan帽层两侧沉积阴极金属ti/al/ni/au,其厚度分别为20nm/140nm/45nm/55nm,再在830℃的高温下进行40s退火,形成阴极。

76.步骤9,刻蚀阳极凹槽。

77.在gan帽层上制作圆形掩膜,再将制作完掩膜的样片放置在icp反应室中,保持反应室的压强为8

×

10-2

pa,并往反应室中充入流量为10sccm的cl2和流量为25sccm的bcl3气体,保持icp设备的射频功率为150w,直流功率为50w,对样片进行刻蚀,刻蚀凹槽的深度为从gan帽层到gan沟道层的深度。

78.步骤10,制作p型终端。

79.在gan帽层上制作环形掩膜,该环形内圆与上述刻蚀阳极凹槽的圆形重合,应用电感耦合等离子体化学气相沉积icp-cvd设备,设置反应室压强为10mtorr、电离电压为3kv、等离子体离化电极为ni,且反应室气体为o2、n2和ar,在掩膜的待淀积区域淀积厚度为100nm

的p型nio薄膜,形成p型终端。

80.步骤11,制作阳极。

81.在p型终端上制作圆形掩膜后,放入电子束蒸发台或者磁控溅射台,将反应室压强保持在8.8

×

10-2

pa,利用纯度均为99.999%的镍和金靶材,在掩膜未遮蔽的p型终端上以及圆形槽内溅射厚度为40nm/120nm的ni/au金属。

82.步骤12,制作钝化层。

83.将进行完上述步骤的样片放入ald反应室内,在该样片的表面淀积20nm厚的al2o3钝化层。

84.步骤13,刻蚀阴极、阳极接触孔。

85.对阳极和阴极上的钝化层进行光刻、刻蚀,形成阳极接触孔和阴极接触孔,完成整个器件的制作。

86.实施例2,制作以sic为衬底、多沟道层沟道数为1、阴极金属采用ti/al/mo/au=20/140/45/55nm、阳极金属采用wu/au=30/200nm、钝化层采用单层介质sin=200nm、p型终端采用p-nio=120nm的algan/gan多沟道肖特基势垒二极管。

87.步骤一,对sic衬底表面进行消除悬挂键的预处理。

88.本步骤的具体实现与实施例1的步骤1相同。

89.步骤二,外延缓冲层。

90.将预处理后的sic衬底放入金属有机物化学气相淀积mocvd系统中,在腔室压力为70torr、温度为900℃的条件下,向反应室同时通入流量为60μmol/min的ga源、流量为1600sccm的氢气和流量为5000sccm的氨气,在衬底上生长6μm厚的gan缓冲层。

91.步骤三,制作gan沟道层。

92.继续往mocvd系统中通入流量为60μmol/min的ga源、流量为1600sccm的氢气和流量为5000sccm的氨气,在gan缓冲层上生长400nm厚的gan沟道层。

93.步骤四,制作插入层。

94.再往mocvd系统中通入流量为60μmol/min的al源、流量为1600sccm的氢气和流量为5000sccm的氨气,在gan沟道层上生长0.5nm厚的aln插入层。

95.步骤五,制作势垒层。

96.再往mocvd系统中同时通入流量为70μmol/min的ga源、流量为70μmol/min的al源、流量为1600sccm的氢气和流量为5000sccm的氨气,在aln插入层上生长25nm厚的algan势垒层。

97.步骤六,制作多沟道层。

98.继续往mocvd系统中通入流量为60μmol/min的ga源、流量为1600sccm的氢气和流量为5000sccm的氨气,在algan势垒层上生长下gan沟道层,其厚度为50nm;

99.继续向mocvd系统同时通入流量为60μmol/min的al源、流量为1600sccm的氢气和流量为5000sccm的氨气,在下gan沟道层上生长aln层,其厚度为0.5nm;

100.再同时向mocvd系统通入流量为70μmol/min的ga源、流量为70μmol/min的al源、流量为1600sccm的氢气和流量为5000sccm的氨气,在aln层上生长algan势垒层,其厚度为25nm。

101.步骤七,制作帽层。

102.向mocvd系统中同时通入流量为60μmol/min的ga源、流量为1600sccm的氢气和流量为5000sccm的氨气,在多沟道层上生长2nm厚的gan帽层。

103.步骤八,制作阴极。

104.8a)刻蚀阴极凹槽:

105.在gan帽层上制作环形掩膜,并将制作完掩膜的样片放置在icp反应室中,保持反应室的压强为10

×

10-2

pa,往反应室中同时通入充入流量为10sccm的cl2和流量为25sccm的bcl3,保持icp设备的射频功率为300w,直流功率为100w,对样片进行刻蚀,刻蚀凹槽的深度为从gan帽层到多沟道层第一组下gan沟道层的深度。

106.8b)将刻蚀完之后的样片放入电子束蒸发台或者磁控溅射台,将反应室压强保持在8.8

×

10-2

pa,利用纯度均为99.999%的铝、钼、金和钛靶材,在多沟道层与gan帽层两侧沉积阴极金属ti/al/mo/au,其厚度分别为30/100/30/100nm,再在830℃的高温下进行40s退火,形成阴极。

107.步骤九,刻蚀阳极凹槽。

108.在gan帽层上制作圆形掩膜,再将制作完掩膜的样片放置在icp反应室中,保持反应室的压强为10

×

10-2

pa,往反应室中同时通入充入流量为10sccm的cl2和流量为25sccm的bcl3,保持icp设备的射频功率为300w,直流功率为100w,对样片进行刻蚀,刻蚀凹槽的深度为从gan帽层到gan沟道层的深度。

109.步骤十,制作p型终端。

110.在gan帽层上制作环形掩膜,该环形内圆与上述刻蚀的阳极凹槽圆形重合,应用电感耦合等离子体化学气相沉积icp-cvd设备,设置反应室压强为10mtorr、电离电压为3kv、等离子体离化电极为ni,且反应室气体为o2、n2和ar,在掩膜的待淀积区域淀积厚度为120nm的p型nio薄膜,形成p型终端。

111.步骤十一,制作阳极。

112.在p型终端上制作圆形掩膜,并将其放入电子束蒸发台或者磁控溅射台,将反应室压强保持在8.8

×

10-2

pa,利用纯度均为99.999%的钨和金靶材,在掩膜未遮蔽的p型终端上以及圆形槽内溅射厚度为30nm/200nm的wu/au金属,形成阳极。

113.步骤十二,制作钝化层。

114.将进行完上述步骤的样品放入等离子体化学气相淀积pecvd反应室内,在400℃高温下,在该样片的表面淀积200nm厚的sin钝化层。

115.步骤十三,刻蚀阴极、阳极接触孔。

116.对阳极和阴极上的钝化层进行光刻、刻蚀,形成阳极接触孔和阴极接触孔,完成整个器件的制作。

117.实施例3,制作以gan为衬底、多沟道层沟道组数为10、阴极金属采用ti/al/ti/au,厚度分别为80nm/190nm/100nm/100nm、阳极金属采用mo/au=30/100nm、钝化层采用复合介质20nm厚的al2o3和200nm厚的sin、p型终端采用p-gan=150nm的algan/gan多沟道肖特基势垒二极管。

118.步骤a,对gan衬底表面进行消除悬挂键的预处理。

119.本步骤的具体实现与实施例1的步骤1相同。

120.步骤b,外延缓冲层,制作gan沟道层。

121.b1)将预处理后的gan衬底放入金属有机物化学气相淀积mocvd系统中,在腔室压力为100torr、温度为900℃的条件下,向反应室同时通入流量为100μmol/min的ga源、流量为2000sccm的氢气和流量为6000sccm的氨气,在衬底上生长7μm厚的gan缓冲层;

122.b2)继续往mocvd系统中通入流量为100μmol/min的ga源、流量为2000sccm的氢气和流量为6000sccm的氨气,在gan缓冲层上生长350nm厚的gan沟道层。

123.步骤c,制作插入层和势垒层。

124.c1)往mocvd系统中通入流量为100μmol/min的al源、流量为2000sccm的氢气和流量为6000sccm的氨气,在gan沟道层上生长1.5nm厚的aln插入层;

125.c1)再同时通入流量为100μmol/min的ga源、流量为100μmol/min的al源、流量为2000sccm的氢气和流量为6000sccm的氨气,在aln插入层上生长23nm厚的algan势垒层。

126.步骤d,制作多沟道层。

127.d1)第一组沟道生长

128.继续往mocvd系统中通入流量为100μmol/min的ga源、流量为2000sccm的氢气和流量为6000sccm的氨气,在algan势垒层上生长45nm厚的下gan沟道层;

129.再通入流量为100μmol/min的al源、流量为2000sccm的氢气和流量为6000sccm的氨气,在下gan沟道层生长1.5nm厚的aln层;

130.再同时通入流量为100μmol/min的ga源、流量为100μmol/min的al源、流量为2000sccm的氢气和流量为6000sccm的氨气,在aln层上生长23nm厚的上algan势垒层,完成第一组沟道的生长;

131.d2)重复第一组沟道的生长过程,分别在第1组沟道的上algan势垒层上依次生长第2组下gan沟道层、aln层和上algan势垒层;再在第2组沟道的上algan势垒层上依次生长第3组下gan沟道层、aln层和上algan势垒层;再在第3组沟道的上algan势垒层上依次生长第4组下gan沟道层、aln层和上algan势垒层;再在第4组沟道的上algan势垒层上依次生长第5组下gan沟道层、aln层和上algan势垒层;再在第5组沟道的上algan势垒层上依次生长第6组下gan沟道层、aln层和上algan势垒层;再在第6组沟道的上algan势垒层上依次生长第7组下gan沟道层、aln层和上algan势垒层;再在第7组沟道的上algan势垒层上依次生长第8组下gan沟道层、aln层和上algan势垒层;再在第8组沟道的上algan势垒层上依次生长第9组下gan沟道层、aln层和上algan势垒层;再在第9组沟道的上algan势垒层上依次生长第10组下gan沟道层、aln层和上algan势垒层,各组厚度参数与第1组沟道相同,得到10组的多沟道层。

132.步骤e,制作帽层。

133.向mocvd系统中再同时通入流量为100μmol/min的ga源、流量为2000sccm的氢气和流量为6000sccm的氨气,在第10组多沟道层上生长2nm厚的gan帽层。

134.步骤f,制作阴极。

135.f1)刻蚀阴极凹槽

136.在gan帽层上制作环形掩膜,再将制作完掩膜的样片放置在icp反应室中,保持反应室的压强为9

×

10-2

pa,往反应室中充入流量为10sccm的cl2和流量为25sccm的bcl3,保持icp设备的射频功率为80w,直流功率为40w,对样片进行刻蚀,刻蚀凹槽的深度为从gan帽层到多沟道层第一组下gan沟道层的深度。

137.f2)将刻蚀完之后的样片放入电子束蒸发台,将反应室压强保持在8.8

×

10-2

pa,利用纯度均为99.999%的铝、金和钛靶材,在10组多沟道层和gan帽层两侧沉积阴极金属ti/al/ti/au,其厚度分别为80nm/190nm/100nm/100nm,再在830℃的高温下进行40s退火,形成阴极。

138.步骤g,刻蚀阳极凹槽。

139.在gan帽层上制作圆形掩膜后,将制作完掩膜的样片放置在icp反应室中,保持反应室的压强为9

×

10-2

pa,往反应室中充入流量为10sccm的cl2和流量为25sccm的bcl3,保持icp设备的射频功率为80w,直流功率为40w,对样片进行刻蚀,刻蚀凹槽的深度为从gan帽层到gan沟道层的深度。

140.步骤h,制作p型终端。

141.在gan帽层上制作环形掩膜,环形掩膜内圆与上述刻蚀阳极凹槽的圆形重合,将制作完掩膜的样片放入金属有机物化学气相淀积mocvd系统中,在腔室压力为100torr、温度为900℃的条件下,向反应室同时通入流量为100μmol/min的ga源、流量为2000sccm的氢气和流量为6000sccm的氨气,在掩膜的待淀积区域生长150nm的p型gan,掺杂施主为mg,形成p型终端。

142.步骤i,制作阳极。

143.在p型终端上制作圆形掩膜,并将其放入磁控溅射台,保持反应室压强在8.8

×

10-2

pa,利用纯度均为99.999%的钼和金靶材,在掩膜未遮蔽的p型终端上以及圆形槽内溅射厚度为30/100nm钼金金属,形成阳极。

144.步骤j,制作钝化层。

145.将进行完上述步骤的样品放入ald反应室内,淀积20nm厚的al2o3钝化层,接着将样品放入等离子体化学气相淀积pecvd反应室内,在400℃高温下,在该样片的表面淀积200nm厚的sin钝化层。

146.步骤k,刻蚀阴极、阳极接触孔。

147.对阳极和阴极上的钝化层进行光刻、刻蚀,形成阳极接触孔和阴极接触孔,完成整个器件的制作。

148.以上描述仅为本发明的三个具体实例,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,例如阴极金属除实例中使用的ti/al/ni/au、ti/al/mo/au、ti/al/ti/au也可使用ti/al;阳极金属除实例中使用的ni/au、mo/au、w/au也可以使用pt/au或pd/au或ni/au/ni这些简单变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1