双触点继电器的制作方法

1.本发明涉及一种双触点继电器,属于继电器技术领域。

背景技术:

2.电磁继电器是利用输入线圈内的电流在其铁芯与衔铁之间产生的吸力作用而工作的一种电气元件。电磁继电器一般由铁芯、线圈、衔铁、触点、簧片等组成的。只要在线圈两端加上一定的电压,线圈中就会流过一定的电流,从而产生电磁效应,衔铁就会在电磁力吸引的作用下克服簧片的拉力向下运动,从而带动衔铁的动触点与静触点吸合。当线圈断电后,电磁吸力随之消失,衔铁就会在簧片的反作用力下,向上返回原来的位置,使动触点与原来的静触点释放。如此不断的吸合、释放,从而控制电流的导通与切断。

3.现有继电器,大多数采用一对触点(动静触点各一只)进行电流切换;其中,继电器的触点承担着电流切换的重要作用,是继电器的主要零件之一,对继电器的电气寿命起主要的决定作用,因此,对触点材料有着特殊的要求:既要求能够耐电弧烧蚀与耐磨能力,又要求具有低的接触电阻(良好的导电性),还要求有防止熔焊的功能。可以说,触点身兼数职,肩负多种苛刻的性能要求。因此,目前触点材料大多采用贵金属合金制造,如银氧化锡或银氧化锡氧化铟等材料,在90%的银中添加氧化锡或氧化铟的氧化物,以确保触点良好的导电性能基础之上,还具有一定的耐磨、耐烧蚀性能。

4.但在一些特殊的应用场合:如电流较大同时电弧较大的情况下,无论触点材料怎么改进,总是难以满足上述对触点的所有要求:如满足了良好的导电性能(低接触电阻),却无法满足耐烧蚀耐磨性能;或满足了耐烧蚀耐磨性能,则又无法满足良好的导电性能。

技术实现要素:

5.本发明的目的是提供一种电磁继电器,通过对继电器触点的改造,实现两对触点,其中一对触点具有优异的耐电弧烧蚀及耐磨损性能,但接触电阻较大,另一对触点具有优异的导电性能,但耐电弧烧蚀与耐磨的性能较低。通过对簧片、以及触点厚度进行设计,使两者同时工作,以同时满足高导电性能与高耐腐蚀性能。

6.本发明采取以下技术方案:

7.一种双触点继电器,包括簧片2,所述簧片2一端为固定端,另一端为可在电磁力带动下进行摆动的自由端;所述簧片2上设有动触点一7和动触点二9;与所述动触点一7对应的部位设有静触点一8,与所述动触点二9对应的部位设有静触点二10;所述动触点一7与静触点一8形成第一对触点,所述动触点二9与静触点二10形成第二对触点;所述第一对触点接触所需的簧片的摆动角度,大于所述第二对触点接触所需的簧片的摆动角度;所述第一对触点的材料的导电性能较第二对触点高;所述第一对触点的材料的耐电弧烧蚀及耐磨损性能较第二对触点低。

8.预选的,所述簧片2上开设一缺口处,使得处于可摆动的自由端的动触点一7和动触点二9分离开来。

9.进一步的,所述缺口处呈直槽形。

10.优选的,所述动触点一7和动触点二9距离所述簧片2的固定端的摆动轴的距离相等。

11.进一步的,所述缺口处更靠近所述第二对触点一侧。

12.优选的,所述第一对触点之间的间距大于所述第二对触点之间的间距。

13.进一步的,所述动触点一7的厚度小于动触点二9;所述静触点一8的厚度小于静触点二10。

14.优选的,所述第一对触点的材料为银氧化锡;所述第二对触点的材料为钨。

15.优选的,所述双触点继电器为汽车继电器。

16.本发明的有益效果在于:

17.1)由于双触点的结构设计,利用两组触点不同的材料特性,并在结构上进行巧妙设计,确保了两对触点按设定的时间先后依序接通与断开;

18.2)将原来由一对触点所承担的功能由两对触点分别承担,即动触点二与静触点二主要承担电流导通与断开过程中的电弧烧蚀及磨损;动触点一与静触点一承担电流接通后的导通功能,采用双触点结构及不同触点材料的组合设计,解决了普通一对触点无法承受的大电流、大电弧的使用工况,为汽车继电器的一些特殊使用场合提供了解决方案。

附图说明

19.图1是现有的汽车继电器的结构示意图。其中(a)是主视图,(b)是立体图。

20.图2是背景技术中的汽车电磁铁的结构示意图。其中(a)是立体图,(b) 是侧视图。

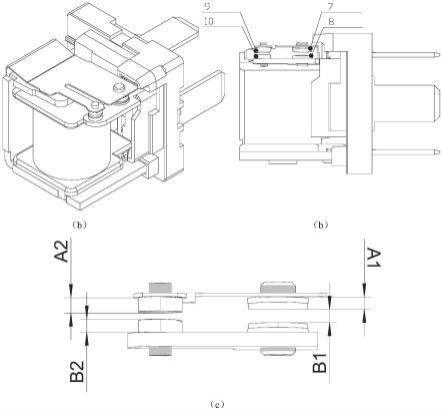

21.图3是本发明双触点继电器的示意图。其中(a)是立体图,(b)是侧视图,(c)是(b)中的触点部位的放大示意图。

22.图4是双触点吸合过程的示意图。

23.图5是双触点释放过程的示意图。

24.图中,1.簧片,2.衔铁,3.动触点,4.静触点,5.端子,6.线圈,7. 动触点一,8.静触点一,9.动触点二,10.静触点二。

具体实施方式

25.下面结合附图和具体实施例对本发明进一步说明。

26.参见图3-5,一种双触点继电器,包括簧片2,所述簧片2一端为固定端,另一端为可在电磁力带动下进行摆动的自由端;所述簧片2上设有动触点一7和动触点二9;与所述动触点一7对应的部位设有静触点一8,与所述动触点二9对应的部位设有静触点二10;所述动触点一7与静触点一 8形成第一对触点,所述动触点二9与静触点二10形成第二对触点;所述第一对触点接触所需的簧片的摆动角度,大于所述第二对触点接触所需的簧片的摆动角度;所述第一对触点的材料的导电性能较第二对触点高;所述第一对触点的材料的耐电弧烧蚀及耐磨损性能较第二对触点低。

27.在此实施例中,参见图3中的(a)和(b),所述簧片2上开设一缺口处,使得处于可摆动的自由端的动触点一7和动触点二9分离开来。

28.在此实施例中,参见图3中的(a),所述缺口处呈直槽形。

29.在此实施例中,参见图3中的(a)和(b),所述动触点一7和动触点二9距离所述簧片2的固定端的摆动轴的距离相等。需要说明的是,这里具体的摆动轴可以理解为簧片的折弯处,因此该摆动轴并不实际存在,簧片是依靠折弯处的弹性形变来提供复位动力的。

30.在此实施例中,参见图3中的(a),所述缺口处更靠近所述第二对触点一侧。

31.在此实施例中,参见图3中的(c),所述第一对触点之间的间距大于所述第二对触点之间的间距。

32.在此实施例中,参见图3中的(b)和(c),所述动触点一7的厚度小于动触点二9;所述静触点一8的厚度小于静触点二10。

33.在此实施例中,所述第一对触点的材料为银氧化锡,具有优异的导电性能;所述第二对触点的材料为钨,具有优异的耐电弧烧蚀及耐磨损性能,但接触电阻较大。

34.在此实施例中,所述双触点继电器为汽车继电器。

35.参见图3中的(a),动触点一7和动触点二9铆接在同一簧片上,但中间分开,以保持不同的弹性;静触点一8和静触点二10铆接在同一端子上(端子及静触点处于固定状态);

36.参见图3中的(c),动触点二厚度a2大于动触点一厚度a1;静触点二厚度b2大于静触点一厚度b1。

37.双触点吸合过程工作简述:

38.继电器线圈未通电时触点状态,参见图4,当继电器线圈通电后,线圈产生磁场,此电磁吸力拉动衔铁、簧片向下运动,簧片上的动触点一、动触点二同时向下运动,因为动触点二厚度a2大于动触点一厚度a1,且静触点二厚度b2大于静触点一厚度b1,所以,动触点二先与静触点二接触并导通电流(参见图4

‑‑

中图),此时接触瞬间的电弧及触点烧蚀发生在动触点二与静触点二之间;然后衔铁、簧片继续向下运动,动触点一再与静触点一接触并导通电流,由于动触点二与静触点二先前已导通并形成回路,动触点一与静触点一之间并无电弧与烧蚀产生,此时,动触点二、静触点二,动触点一、静触点一呈并联状态,电路电流由两组触

39.点共同承担(参见图4

‑‑

右图);

40.双触点释放过程工作简述:

41.继电器线圈通电时保持时触点状态,参见图5

‑‑

左图;当继电器线圈断电后,线圈产生的磁场消失,簧片的反弹力向上拉动衔铁、簧片,簧片上的动触点一、动触点二同时向上运动,但因为动触点一厚度a1小于动触点二厚度a2,且静触点一厚度b1小于静触点二厚度b2,所以,动触点一先与静触点一断开,此时,由于动触点二与静触点二仍处于导通状态,因此,动触点一与静触点一断开时无电弧产生,无触点烧蚀与磨损;(参见图5

‑‑ꢀ

中图);然后衔铁、簧片继续向上运动,动触点二与静触点二断开并最终断开电路电流。此时,动触点二静触点二,动触点一、静触点一均呈断开状态,电路中无电流(参见图5

‑‑

右图)。

42.从上述继电器触点的吸合与释放过程可以看出,由于双触点的结构设计,利用两组触点不同的材料特性,并在结构上进行巧妙设计,确保了两对触点按设定的时间先后依序接通与断开,将原来由一对触点所承担的功能由两对触点分别承担,即动触点二与静触点二主要承担电流导通与断开过程中的电弧烧蚀及磨损;动触点一与静触点一承担电流接通后的导通功能,采用双触点结构及不同触点材料的组合设计,解决了普通一对触点无法承受的大电流、大电弧的使用工况,为汽车继电器的一些特殊使用场合提供了解决方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1