一种锂离子电池用褶皱MXene修饰隔膜及其制备方法与流程

一种锂离子电池用褶皱mxene修饰隔膜及其制备方法

技术领域

1.本发明涉及电池隔膜领域,具体是一种锂离子电池用褶皱mxene修饰隔膜及其制备方法。

背景技术:

2.随着新能源行业的快速发展,锂电池迎来发展的蓬勃期,锂电池的能量密度高、循环寿命长的优势,使其被大量应用于各种能源应用中。锂电池中的隔膜可以有效防止正、负极接触发生短路的危险,因此,为了提升锂电池的安全使用性,对锂电池隔膜性能有了更高的要求。

3.目前使用最为广泛的锂电池隔膜是聚烯烃隔膜,但是,使用聚烯烃隔膜常遇见以下问题:因为单一聚烯烃隔膜亲电解液性能不足及对极片粘接性能差,会导致锂电池出现循环性能差、电池硬度差、热稳定性能低等,限制了锂电池向高超薄电池的发展道路;且单一聚烯烃隔膜的机械强度与抗穿刺能力不佳,易被刺穿形成热失控;聚烯烃隔膜的熔点较低,发生热失控时易发生破膜,从而加重热失控,导致电池燃烧甚至爆炸。

4.现有市场上一般在聚烯烃隔膜的单面或双面涂覆水系pvdf胶层,来改善聚烯烃隔膜对极片的粘接性和电解液浸润性差的问题,但是同时存在易脱落的问题;在聚烯烃隔膜的单面或双面涂覆耐高温的陶瓷涂层来解决聚烯烃隔膜机械性能与耐热性能差的问题,虽然可以使隔膜闭孔至150℃,但150℃的闭孔温度也存在高温下短路或自燃的危险,因此,现在的研究热点为如何进一步提高隔膜的耐热性能及减少隔膜的破膜风险,提高锂电池的安全使用性。

技术实现要素:

5.本发明的目的在于一种锂离子电池用褶皱mxene修饰隔膜及其制备方法,以解决现有技术中的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种锂离子电池用褶皱mxene修饰隔膜,包括基膜和涂覆在基膜表面形成的涂覆层;以质量份数计,涂覆层中各组分含量为:0.6%-1.6%的分散剂,15%-25%的pmma粉体,13%-23%的褶皱mxene@mg(oh)2纳米片,7%-10%的增稠剂,2%-4%的粘结剂,0.2%-0.5%的润湿剂,0.05%-0.2%的消泡剂,余量为超纯水。

8.本发明选用mxene纳米片作为涂覆材料添加至浆料组分中,其中褶皱mxene纳米片具有良好的耐高温和导热性能,有利于提高涂层的耐热性,从而提高隔膜的耐热性;

9.进一步的,褶皱mxene纳米片的制备包括以下步骤:

10.(1)氢化钛、碳化钛、铝粉混合后球磨3-4h,在氩气氛围中于1440-1450℃煅烧2h,冷却后球磨2-3h,过筛,得到粉末状max;

11.(2)粉末状max、氟化锂、盐酸在25-30℃下搅拌22-24h,离心水洗至ph>6,冷冻干燥,得到三维产物mxene;

12.(3)三维mxene、去离子水在氩气氛围下超声160-180min,离心取上清液,冷冻干燥,得到剥离后的mxene纳米片;

13.(4)将剥离后的mxene纳米片与水合肼混合,转移到带有ptfe衬里的不锈钢高压釜中,在90-95℃下保持5-6h,冷却至18-25℃,过滤,采用无水乙醇和去离子水洗涤,置于80℃的真空干燥24h,控制真空干燥的真空度在0.08mpa,得到褶皱mxene纳米片。

14.进一步的,粉末状max、氟化锂、盐酸的质量体积比为1g:1g:20ml;三维mxene、去离子水的质量体积比为1g:15ml。

15.进一步的,基膜为聚烯烃隔膜;分散剂为脂肪族酰胺类分散剂,增稠剂为羟甲基纤维素钠类增稠剂,粘接剂为聚丙烯酸类粘接剂,消泡剂为聚醚型消泡剂;润湿剂为烷基硫酸盐类润湿剂。

16.其中褶皱mxene@mg(oh)2纳米片的引入,得益于其自身的优异性能,大幅提升了隔膜的机械强度;且褶皱mxene纳米片、pmma与具有阻燃性能的mg(oh)2三者协同提高隔膜的耐热性能;

17.进一步的,褶皱mxene@mg(oh)2纳米片的制备包括以下步骤:

18.将硫酸镁粉体溶解在超纯水中,制备硫酸镁溶液,在搅拌条件下加入褶皱mxene纳米片,超声分散1-2h,升温到70-75℃,以55ml/min的流量加入2mol/l的氨水,ph为8-10反应停止,过滤,依次采用无水乙醇、超纯水洗涤,真空干燥10-12h,得到褶皱mxene@mg(oh)2纳米片。

19.进一步的,硫酸镁溶液、氨水与褶皱mxene纳米片的摩尔浓度与质量比为1.85mol/l:2mol/l:2.36g。

20.mxene@mg(oh)2纳米片表面的褶皱结构,使得pmma颗粒可以比较牢固地粘附在mxene@mg(oh)2纳米片表面,大幅提升了隔膜对极片的粘接性和电解液浸润性,极大地改善了前期涂覆及后期电芯制作过程中pmma涂层脱粉问题;

21.且褶皱mxene@mg(oh)2纳米片的引入,源于mg(oh)2的结晶水受热分解吸热即形成的炭化层;当温度升高到分解温度,mg(oh)2分解释放水蒸气,吸收潜热,冲淡了燃烧物表面附近氧气和可燃气体的浓度,使表面燃烧难以进行;而表面形成的炭化层阻止氧气和热量的进入,同时其分解生成的氧化镁还是良好的耐火材料,具有良好的耐高温和导热性能,可提高材料抵抗明火的能力。

22.一种锂离子电池用褶皱mxene修饰隔膜的制备方法,包括以下步骤:

23.s1:将分散剂,pmma粉体,褶皱mxene@mg(oh)2纳米片、超纯水预混10-30min,转速为100-300rpm;加入增稠剂继续搅拌20-60min,转速为200-500rpm;加入粘结剂继续搅拌30-50min,转速为350-500rpm;加入润湿剂,消泡剂搅拌20-40min,转速为400-600rpm;过滤除铁后得到pmma包覆的褶皱mxene@mg(oh)2纳米片的涂覆浆料;

24.s2:采用微凹版辊涂布工艺,将所制得涂覆浆料辊涂于基膜两侧,70-75℃烘干过后收卷,得到一种锂离子电池用褶皱mxene修饰隔膜。

25.支链十二烷基(聚氧异丙烯)8硫酸钠(g-c

12

po8s)为沙索公司(sasol,南非)提供;

26.润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠(g-c

12

po8s),在疏水烷基和亲水极性基团之间插入了一段聚氧丙烯链(po),po基团会导致表面润湿剂分子在气液界面上呈现出明显的橄榄球形,使其具有优异的界面特性,且润湿剂中具有极性基团和非极性基团,可

以通过极性相互作用和疏水相互作用吸附到改性pmma表面,通过氢键、极性相互作用、疏水相互作用等吸附方式与其相互作用,提高对改性pmma的浸润性,提高隔膜的离子电导率。

27.通过限定润湿剂在涂覆层中浓度为2.5

×

10-5-1.5

×

10-3

mol/l,来进一步提升隔膜的离子电导率及耐热性,因为在1

×

10-7-2.5

×

10-5

mol/l,随着浓度的增加,润湿剂分子在气液界面和固液界面的吸附量都在增加,对接触角的影响相互抵消,导致接触角变化不大,使其分子依靠离子头吸附在固液界面,疏水尾链指向溶液;当浓度为2.5

×

10-5-1.5

×

10-3

mol/l,润湿剂分子在气液界面的吸附量趋于饱和,导致接触角急剧减小,此时,润湿剂分子通过疏水相互作用吸附在pmma表面,在固液界面形成了聚集体,因此通过限定润湿剂浓度及支链化程度,减低润湿剂的空间位阻,使其形成聚集体,降低固液界面张力,增强其亲水改性能力,从而大幅提升隔膜的离子电导率,提高隔膜的耐热性能。

28.进一步的,pmma粉体为改性pmma,制备包括以下步骤:

29.1)在氩气气氛下,将2,2-联吡啶、氯化亚铜、超支化聚对氯甲基苯乙烯、甲基丙烯酸甲酯、甲苯混合搅拌,65-68℃内反应8-9h得到超支化接枝多臂聚合物;

30.2)在氩气保护下,将s-十二烷基-s

′‑

(α,α

′‑

二甲基-α

″‑

乙酸)三硫代碳酸酯、偶氮二异丁腈、甲基丙烯酸甲酯、甲苯混合搅拌,65-68℃反应4-5h,得到三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯;

31.3)氮气环境下,将三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯、偶氮二异丁腈、乙烯基苄基氯、甲苯混合搅拌,65-68℃反应16-18h,得到离子液体嵌段共聚物;

32.4)超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体、四氢呋喃混合搅拌,得到改性pmma。

33.进一步的,步骤1)中2,2-联吡啶、甲基丙烯酸甲酯、氯化亚铜、超支化聚对氯甲基苯乙烯的摩尔质量比为0.8mmol:0.04mol:0.04g:0.5g,超支化聚对氯甲基苯乙烯的数均分子量为2500g/mol;步骤2)中偶氮二异丁腈、甲基丙烯酸甲酯、s-十二烷基-s

′‑

(α,α

′‑

二甲基-α

″‑

乙酸)三硫代碳酸酯的摩尔质量比为2mmol:0.07mol:0.37g;步骤3)中偶氮二异丁腈、三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯、乙烯基苄基氯的摩尔质量比为0.011mmol:0.6g:1.54g。

34.进一步的,步骤4)中超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体的质量比为1:(1-3):4。

35.本发明中通过采用溶液共混法将超支化接枝多臂聚合物、离子液体嵌段共聚物对pmma粉体进行共混,协同提高隔膜的离子传导性能;本发明对超支化聚对氯甲基苯乙烯表面进行修饰,接枝pmma制得超支化接枝多臂聚合物;然后利用raft法制备功能性嵌段共聚物,接着制得离子液体嵌段共聚物;

36.制备一种既含有聚合离子液体链段又含有通用高分子链段的离子液体嵌段共聚物聚合离子液体,来大幅提高隔膜的力学性能,但是仅用不导电的通用高分子链段掺入会降低离子液体嵌段共聚物的离子传导性能;因此,可利用超支化聚合物的三维球形空间结构,分子链不易缠结,还具有溶解性高、熔融黏度低和流动性好等优点,对离子液体嵌段共聚物进行改性,通过超支化聚合物表面存在的大量活性端基,通过共混的方式将聚合离子液体链段或离子基团引入到超支化聚合物中,进而提高离子的迁移速率。

37.通过限定超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体的质量比,使其

在大幅提升离子电导率的同时,提升隔膜的热收缩性,从而进一步提高隔膜的耐热性能。

38.本发明的有益效果:

39.本发明提供一种锂离子电池用褶皱mxene修饰隔膜及其制备方法,通过组分限定及工艺调整,制备一种耐热性好、阻燃性高、安全性高的锂离子电池隔膜;

40.其中褶皱mxene@mg(oh)2纳米片的引入,得益于其自身的优异性能,大幅提升了隔膜的机械强度;且褶皱mxene纳米片、pmma与具有阻燃性能的mg(oh)2三者协同提高隔膜的耐热性能;mxene@mg(oh)2纳米片表面的褶皱结构,使得pmma颗粒可以比较牢固地粘附在mxene@mg(oh)2纳米片表面,大幅提升了隔膜对极片的粘接性和电解液浸润性,极大地改善了前期涂覆及后期电芯制作过程中pmma涂层脱粉问题;

41.且褶皱mxene@mg(oh)2纳米片的引入,源于mg(oh)2的结晶水受热分解吸热即形成的炭化层;当温度升高到分解温度,mg(oh)2分解释放水蒸气,吸收潜热,冲淡了燃烧物表面附近氧气和可燃气体的浓度,使表面燃烧难以进行;而表面形成的炭化层阻止氧气和热量的进入,同时其分解生成的氧化镁还是良好的耐火材料,具有良好的耐高温和导热性能,可提高材料抵抗明火的能力;

42.润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠,限定润湿剂在涂覆层中浓度为2.5

×

10-5-1.5

×

10-3

mol/l,来进一步提升隔膜的离子电导率,润湿剂分子通过疏水相互作用吸附在pmma表面,在固液界面形成了聚集体,降低固液界面张力,增强其亲水改性能力,从而大幅提升隔膜的离子电导率,提高隔膜的力学强度,及对基膜的浸润粘性,提高隔膜的有效使用寿命;

43.通过采用溶液共混法将超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体共混,对pmma粉体进行共混,协同提高隔膜的离子传导性能;本发明对超支化聚对氯甲基苯乙烯表面进行修饰,接枝pmma制得超支化接枝多臂聚合物;制备功能性嵌段共聚物,接着制得离子液体嵌段共聚物;通过限定超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体的质量比,使其在大幅提升离子电导率的同时,提升隔膜的热收缩性,从而进一步提高隔膜的耐热性能。

具体实施方式

44.下面将结合本发明的实施例,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.需要说明,若本发明实施例中有涉及方向性指示诸如上、下、左、右、前、后

……

,则该方向性指示仅用于解释在某一特定姿态如各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

46.以下结合具体实施例对本发明的技术方案做进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

47.实施例1

48.一种锂离子电池用褶皱mxene修饰隔膜的制备方法,包括以下步骤:

49.s1:将分散剂,pmma粉体,褶皱mxene@mg(oh)2纳米片、超纯水预混10min,转速为300rpm;加入增稠剂继续搅拌20min,转速为500rpm;加入粘结剂继续搅拌30min,转速为500rpm;加入润湿剂,消泡剂搅拌20min,转速为600rpm;过滤除铁后得到pmma包覆的褶皱mxene@mg(oh)2纳米片的涂覆浆料;

50.以质量份数计,涂覆浆料中各组分含量为:0.6%的分散剂,15%的pmma粉体,13%的褶皱mxene@mg(oh)2纳米片,7%的增稠剂,2%的粘结剂,0.2%的润湿剂,0.05%的消泡剂,余量为超纯水;

51.基膜为聚烯烃隔膜;分散剂为脂肪族酰胺,增稠剂为羟甲基纤维素钠,粘接剂为聚丙烯酸,消泡剂为聚醚型消泡剂;润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠,所述润湿剂在涂覆层中的浓度为2.5

×

10-5

mol/l;

52.褶皱mxene@mg(oh)2纳米片的制备包括以下步骤:

53.将硫酸镁粉体溶解在超纯水中,制备出250ml浓度为1.85mol/l的硫酸镁溶液,在搅拌条件下加入褶皱mxene纳米片2.36g,超声分散1h,升温到75℃,以55ml/min的流量加入2mol/l的氨水,ph为8反应停止,过滤,依次采用无水乙醇、超纯水洗涤,真空干燥10h,得到褶皱mxene@mg(oh)2纳米片。

54.褶皱mxene纳米片的制备包括以下步骤:

55.(1)氢化钛7.1321g、碳化钛17.3623g、铝粉4.6916g混合后球磨3h,在氩气氛围中于1440℃煅烧2h,冷却后球磨2h,过筛,得到粉末状max;

56.(2)粉末状max1g、氟化锂1g、9m盐酸20ml在25℃下搅拌24h,离心水洗至ph=7,冷冻干燥,得到三维产物mxene;

57.(3)三维mxene1g、去离子水25ml在氩气氛围下超声160min,离心取上清液,冷冻干燥,得到剥离后的mxene纳米片;

58.(4)将剥离后的mxene纳米片1g与80%水合肼20ml混合,转移到带有ptfe衬里的不锈钢高压釜中,在90℃下保持6h,冷却至18℃,过滤,采用无水乙醇和去离子水洗涤,置于80℃的真空干燥24h,控制真空干燥的真空度在0.08mpa,得到褶皱mxene纳米片;

59.s2:采用微凹版辊涂布工艺,将所制得涂覆浆料辊涂于基膜两侧,70℃烘干过后收卷,得到一种锂离子电池用褶皱mxene修饰隔膜。

60.实施例2

61.一种锂离子电池用褶皱mxene修饰隔膜的制备方法,包括以下步骤:

62.s1:将分散剂,pmma粉体,褶皱mxene@mg(oh)2纳米片、超纯水预混20min,转速为200rpm;加入增稠剂继续搅拌40min,转速为300rpm;加入粘结剂继续搅拌40min,转速为400rpm;加入润湿剂,消泡剂搅拌30min,转速为500rpm;过滤除铁后得到pmma包覆的褶皱mxene@mg(oh)2纳米片的涂覆浆料;

63.以质量份数计,涂覆浆料中各组分含量为:1.2%的分散剂,20%的pmma粉体,15%的褶皱mxene@mg(oh)2纳米片,9%的增稠剂,3%的粘结剂,0.4%的润湿剂,0.1%的消泡剂,余量为超纯水;

64.基膜为聚烯烃隔膜;分散剂为脂肪族酰胺,增稠剂为羟甲基纤维素钠,粘接剂为聚

丙烯酸,消泡剂为聚醚型消泡剂;润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠,所述润湿剂在涂覆层中的浓度为5

×

10-4

mol/l;

65.褶皱mxene@mg(oh)2纳米片的制备包括以下步骤:

66.将硫酸镁粉体溶解在超纯水中,制备出250ml浓度为1.85mol/l的硫酸镁溶液,在搅拌条件下加入褶皱mxene纳米片2.36g,超声分散1。5h,升温到72℃,以55ml/min的流量加入2mol/l的氨水,ph为9反应停止,过滤,依次采用无水乙醇、超纯水洗涤,真空干燥11h,得到褶皱mxene@mg(oh)2纳米片。

67.褶皱mxene纳米片的制备包括以下步骤:

68.(1)氢化钛7.1321g、碳化钛17.3623g、铝粉4.6916g混合后球磨3.5h,在氩气氛围中于1440-1450℃煅烧2h,冷却后球磨2.5h,过筛,得到粉末状max;

69.(2)粉末状max1g、氟化锂1g、9m盐酸20ml在28℃下搅拌23h,离心水洗至ph=7,冷冻干燥,得到三维产物mxene;

70.(3)三维mxene1g、去离子水25ml在氩气氛围下超声170min,离心取上清液,冷冻干燥,得到剥离后的mxene纳米片;

71.(4)将剥离后的mxene纳米片1g与80%水合肼20ml混合,转移到带有ptfe衬里的不锈钢高压釜中,在92℃下保持5.5h,冷却至20℃,过滤,采用无水乙醇和去离子水洗涤,置于80℃的真空干燥24h,控制真空干燥的真空度在0.08mpa,得到褶皱mxene纳米片;

72.s2:采用微凹版辊涂布工艺,将所制得涂覆浆料辊涂于基膜两侧,73℃烘干过后收卷,得到一种锂离子电池用褶皱mxene修饰隔膜。

73.实施例3

74.一种锂离子电池用褶皱mxene修饰隔膜的制备方法,包括以下步骤:

75.s1:将分散剂,pmma粉体,褶皱mxene@mg(oh)2纳米片、超纯水预混30min,转速为100rpm;加入增稠剂继续搅拌60min,转速为200rpm;加入粘结剂继续搅拌50min,转速为350rpm;加入润湿剂,消泡剂搅拌40min,转速为400rpm;过滤除铁后得到pmma包覆的褶皱mxene@mg(oh)2纳米片的涂覆浆料;

76.以质量份数计,涂覆浆料中各组分含量为:1.6%的分散剂,25%的pmma粉体,23%的褶皱mxene@mg(oh)2纳米片,10%的增稠剂,4%的粘结剂,0.5%的润湿剂,0.2%的消泡剂,余量为超纯水;

77.基膜为聚烯烃隔膜;分散剂为脂肪族酰胺,增稠剂为羟甲基纤维素钠,粘接剂为聚丙烯酸,消泡剂为聚醚型消泡剂;润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠,所述润湿剂在涂覆层中的浓度为1.5

×

10-3

mol/l;

78.褶皱mxene@mg(oh)2纳米片的制备包括以下步骤:

79.将硫酸镁粉体溶解在超纯水中,制备出250ml浓度为1.85mol/l的硫酸镁溶液,在搅拌条件下加入褶皱mxene纳米片2.36g,超声分散2h,升温到75℃,以55ml/min的流量加入2mol/l的氨水,ph为10反应停止,过滤,依次采用无水乙醇、超纯水洗涤,真空干燥12h,得到褶皱mxene@mg(oh)2纳米片;

80.褶皱mxene纳米片的制备包括以下步骤:

81.(1)氢化钛7.1321g、碳化钛17.3623g、铝粉4.6916g混合后球磨3-4h,在氩气氛围中于1450℃煅烧2h,冷却后球磨3h,过筛,得到粉末状max;

82.(2)粉末状max1g、氟化锂1g、9m盐酸20ml在30℃下搅拌22h,离心水洗至ph=7,冷冻干燥,得到三维产物mxene;

83.(3)三维mxene1g、去离子水25ml在氩气氛围下超声180min,离心取上清液,冷冻干燥,得到剥离后的mxene纳米片;

84.(4)将剥离后的mxene纳米片1g与80%水合肼20ml混合,转移到带有ptfe衬里的不锈钢高压釜中,在95℃下保持6h,冷却至25℃,过滤,采用无水乙醇和去离子水洗涤,置于80℃的真空干燥24h,控制真空干燥的真空度在0.08mpa,得到褶皱mxene纳米片;

85.s2:采用微凹版辊涂布工艺,将所制得涂覆浆料辊涂于基膜两侧,75℃烘干过后收卷,得到一种锂离子电池用褶皱mxene修饰隔膜。

86.实施例4

87.一种锂离子电池用褶皱mxene修饰隔膜的制备方法,包括以下步骤:

88.s1:将分散剂,pmma粉体,褶皱mxene@mg(oh)2纳米片、超纯水预混10min,转速为300rpm;加入增稠剂继续搅拌20min,转速为500rpm;加入粘结剂继续搅拌30min,转速为500rpm;加入润湿剂,消泡剂搅拌20min,转速为600rpm;过滤除铁后得到pmma包覆的褶皱mxene@mg(oh)2纳米片的涂覆浆料;

89.以质量份数计,涂覆浆料中各组分含量为:0.6%的分散剂,15%的pmma粉体,13%的褶皱mxene@mg(oh)2纳米片,7%的增稠剂,2%的粘结剂,0.2%的润湿剂,0.05%的消泡剂,余量为超纯水;

90.基膜为聚烯烃隔膜;分散剂为脂肪族酰胺,增稠剂为羟甲基纤维素钠,粘接剂为聚丙烯酸,消泡剂为聚醚型消泡剂;润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠,所述润湿剂在涂覆层中的浓度为2.5

×

10-5

mol/l;

91.褶皱mxene@mg(oh)2纳米片的制备包括以下步骤:

92.将硫酸镁粉体溶解在超纯水中,制备出250ml浓度为1.85mol/l的硫酸镁溶液,在搅拌条件下加入褶皱mxene纳米片2.36g,超声分散1h,升温到75℃,以55ml/min的流量加入2mol/l的氨水,ph为8反应停止,过滤,依次采用无水乙醇、超纯水洗涤,真空干燥10h,得到褶皱mxene@mg(oh)2纳米片。

93.褶皱mxene纳米片的制备包括以下步骤:

94.(1)氢化钛7.1321g、碳化钛17.3623g、铝粉4.6916g混合后球磨3h,在氩气氛围中于1440℃煅烧2h,冷却后球磨2h,过筛,得到粉末状max;

95.(2)粉末状max1g、氟化锂1g、9m盐酸20ml在25℃下搅拌24h,离心水洗至ph=7,冷冻干燥,得到三维产物mxene;

96.(3)三维mxene1g、去离子水25ml在氩气氛围下超声160min,离心取上清液,冷冻干燥,得到剥离后的mxene纳米片;

97.(4)将剥离后的mxene纳米片1g与80%水合肼20ml混合,转移到带有ptfe衬里的不锈钢高压釜中,在90℃下保持6h,冷却至18℃,过滤,采用无水乙醇和去离子水洗涤,置于80℃的真空干燥24h,控制真空干燥的真空度在0.08mpa,得到褶皱mxene纳米片;

98.s2:采用微凹版辊涂布工艺,将所制得涂覆浆料辊涂于基膜两侧,70℃烘干过后收卷,得到一种锂离子电池用褶皱mxene修饰隔膜;

99.所述pmma粉体为改性pmma,制备包括以下步骤:

100.1)在氩气气氛下,将2,2-联吡啶0.8mmol、氯化亚铜0.04g、超支化聚对氯甲基苯乙烯(0.5g,数均分子量为2500g/mol),甲基丙烯酸甲酯0.04mol、甲苯10ml混合搅拌,65℃内反应9h得到超支化接枝多臂聚合物;

101.2)在氩气保护下,将s-十二烷基-s

′‑

(α,α

′‑

二甲基-α

″‑

乙酸)三硫代碳酸酯0.37g、偶氮二异丁腈2mmol、甲基丙烯酸甲酯0.07mol、甲苯9ml混合搅拌,65℃反应5h,得到三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯;

102.3)氮气环境下,将三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯0.6g、偶氮二异丁腈0.011mmol、乙烯基苄基氯1.54g、甲苯6ml混合搅拌,65℃反应18h,得到离子液体嵌段共聚物;

103.4)将超支化接枝多臂聚合物5g、离子液体嵌段共聚物5g、pmma粉体20g、四氢呋喃10ml混合搅拌,得到改性pmma。

104.实施例5

105.一种锂离子电池用褶皱mxene修饰隔膜的制备方法,包括以下步骤:

106.s1:将分散剂,pmma粉体,褶皱mxene@mg(oh)2纳米片、超纯水预混20min,转速为200rpm;加入增稠剂继续搅拌40min,转速为300rpm;加入粘结剂继续搅拌40min,转速为400rpm;加入润湿剂,消泡剂搅拌30min,转速为500rpm;过滤除铁后得到pmma包覆的褶皱mxene@mg(oh)2纳米片的涂覆浆料;

107.以质量份数计,涂覆浆料中各组分含量为:1.2%的分散剂,20%的pmma粉体,15%的褶皱mxene@mg(oh)2纳米片,9%的增稠剂,3%的粘结剂,0.4%的润湿剂,0.1%的消泡剂,余量为超纯水;

108.基膜为聚烯烃隔膜;分散剂为脂肪族酰胺,增稠剂为羟甲基纤维素钠,粘接剂为聚丙烯酸,消泡剂为聚醚型消泡剂;润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠,所述润湿剂在涂覆层中的浓度为5

×

10-4

mol/l;

109.褶皱mxene@mg(oh)2纳米片的制备包括以下步骤:

110.将硫酸镁粉体溶解在超纯水中,制备出250ml浓度为1.85mol/l的硫酸镁溶液,在搅拌条件下加入褶皱mxene纳米片2.36g,超声分散1。5h,升温到72℃,以55ml/min的流量加入2mol/l的氨水,ph为9反应停止,过滤,依次采用无水乙醇、超纯水洗涤,真空干燥11h,得到褶皱mxene@mg(oh)2纳米片。

111.褶皱mxene纳米片的制备包括以下步骤:

112.(1)氢化钛7.1321g、碳化钛17.3623g、铝粉4.6916g混合后球磨3.5h,在氩气氛围中于1440-1450℃煅烧2h,冷却后球磨2.5h,过筛,得到粉末状max;

113.(2)粉末状max1g、氟化锂1g、9m盐酸20ml在28℃下搅拌23h,离心水洗至ph=7,冷冻干燥,得到三维产物mxene;

114.(3)三维mxene1g、去离子水25ml在氩气氛围下超声170min,离心取上清液,冷冻干燥,得到剥离后的mxene纳米片;

115.(4)将剥离后的mxene纳米片1g与80%水合肼20ml混合,转移到带有ptfe衬里的不锈钢高压釜中,在92℃下保持5.5h,冷却至20℃,过滤,采用无水乙醇和去离子水洗涤,置于80℃的真空干燥24h,控制真空干燥的真空度在0.08mpa,得到褶皱mxene纳米片;

116.s2:采用微凹版辊涂布工艺,将所制得涂覆浆料辊涂于基膜两侧,73℃烘干过后收

卷,得到一种锂离子电池用褶皱mxene修饰隔膜;

117.所述pmma粉体为改性pmma,制备包括以下步骤:

118.1)在氩气气氛下,将2,2-联吡啶0.8mmol、氯化亚铜0.04g、超支化聚对氯甲基苯乙烯(0.5g,数均分子量为2500g/mol),甲基丙烯酸甲酯0.04mol、甲苯10ml混合搅拌,66℃内反应8.5h得到超支化接枝多臂聚合物;

119.2)在氩气保护下,将s-十二烷基-s

′‑

(α,α

′‑

二甲基-α

″‑

乙酸)三硫代碳酸酯0.37g、偶氮二异丁腈2mmol、甲基丙烯酸甲酯0.07mol、甲苯9ml混合搅拌,66℃反应4.5h,得到三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯;

120.3)氮气环境下,将三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯0.6g、偶氮二异丁腈0.011mmol、乙烯基苄基氯1.54g、甲苯6ml混合搅拌,65-68℃反应17h,得到离子液体嵌段共聚物;

121.4)将超支化接枝多臂聚合物5g、离子液体嵌段共聚物10g、pmma粉体20g、四氢呋喃10ml混合搅拌,得到改性pmma。

122.实施例6

123.一种锂离子电池用褶皱mxene修饰隔膜的制备方法,包括以下步骤:

124.s1:将分散剂,pmma粉体,褶皱mxene@mg(oh)2纳米片、超纯水预混30min,转速为100rpm;加入增稠剂继续搅拌60min,转速为200rpm;加入粘结剂继续搅拌50min,转速为350rpm;加入润湿剂,消泡剂搅拌40min,转速为400rpm;过滤除铁后得到pmma包覆的褶皱mxene@mg(oh)2纳米片的涂覆浆料;

125.以质量份数计,涂覆浆料中各组分含量为:1.6%的分散剂,25%的pmma粉体,23%的褶皱mxene@mg(oh)2纳米片,10%的增稠剂,4%的粘结剂,0.5%的润湿剂,0.2%的消泡剂,余量为超纯水;

126.基膜为聚烯烃隔膜;分散剂为脂肪族酰胺,增稠剂为羟甲基纤维素钠,粘接剂为聚丙烯酸,消泡剂为聚醚型消泡剂;润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠,所述润湿剂在涂覆层中的浓度为1.5

×

10-3

mol/l;

127.褶皱mxene@mg(oh)2纳米片的制备包括以下步骤:

128.将硫酸镁粉体溶解在超纯水中,制备出250ml浓度为1.85mol/l的硫酸镁溶液,在搅拌条件下加入褶皱mxene纳米片2.36g,超声分散2h,升温到75℃,以55ml/min的流量加入2mol/l的氨水,ph为10反应停止,过滤,依次采用无水乙醇、超纯水洗涤,真空干燥12h,得到褶皱mxene@mg(oh)2纳米片;

129.褶皱mxene纳米片的制备包括以下步骤:

130.(1)氢化钛7.1321g、碳化钛17.3623g、铝粉4.6916g混合后球磨3-4h,在氩气氛围中于1450℃煅烧2h,冷却后球磨3h,过筛,得到粉末状max;

131.(2)粉末状max1g、氟化锂1g、9m盐酸20ml在30℃下搅拌22h,离心水洗至ph=7,冷冻干燥,得到三维产物mxene;

132.(3)三维mxene1g、去离子水25ml在氩气氛围下超声180min,离心取上清液,冷冻干燥,得到剥离后的mxene纳米片;

133.(4)将剥离后的mxene纳米片1g与80%水合肼20ml混合,转移到带有ptfe衬里的不锈钢高压釜中,在95℃下保持6h,冷却至25℃,过滤,采用无水乙醇和去离子水洗涤,置于80

℃的真空干燥24h,控制真空干燥的真空度在0.08mpa,得到褶皱mxene纳米片;

134.s2:采用微凹版辊涂布工艺,将所制得涂覆浆料辊涂于基膜两侧,75℃烘干过后收卷,得到一种锂离子电池用褶皱mxene修饰隔膜;

135.所述pmma粉体为改性pmma,制备包括以下步骤:

136.1)在氩气气氛下,将2,2-联吡啶0.8mmol、氯化亚铜0.04g、超支化聚对氯甲基苯乙烯(0.5g,数均分子量为2500g/mol),甲基丙烯酸甲酯0.04mol、甲苯10ml混合搅拌,68℃内反应8h得到超支化接枝多臂聚合物;

137.2)在氩气保护下,将s-十二烷基-s

′‑

(α,α

′‑

二甲基-α

″‑

乙酸)三硫代碳酸酯0.37g、偶氮二异丁腈2mmol、甲基丙烯酸甲酯0.07mol、甲苯9ml混合搅拌,68℃反应4h,得到三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯;

138.3)氮气环境下,将三硫代碳酸酯端基封端的聚甲基丙烯酸甲酯0.6g、偶氮二异丁腈0.011mmol、乙烯基苄基氯1.54g、甲苯6ml混合搅拌,68℃反应16h,得到离子液体嵌段共聚物;

139.4)将超支化接枝多臂聚合物5g、离子液体嵌段共聚物15g、pmma粉体20g、四氢呋喃10ml混合搅拌,得到改性pmma。

140.对比例1

141.以实施例3为对照组,未添加褶皱mxene@mg(oh)2纳米片,其他工序正常。

142.对比例2

143.跟实施例1-6中相同的聚丙烯基膜,其他工序正常。

144.对比例3

145.以实施例6为对照组,润湿剂在涂覆层中浓度为2

×

10-5

mol/l,其他工序正常。

146.对比例4

147.以实施例6为对照组,润湿剂在涂覆层中浓度为2

×

10-3

mol/l,其他工序正常。

148.对比例5

149.以实施例6为对照组,超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体质量比为1:0.8:4,其他工序正常。

150.对比例6

151.以实施例6为对照组,超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体质量比为1:3.1:4,其他工序正常。

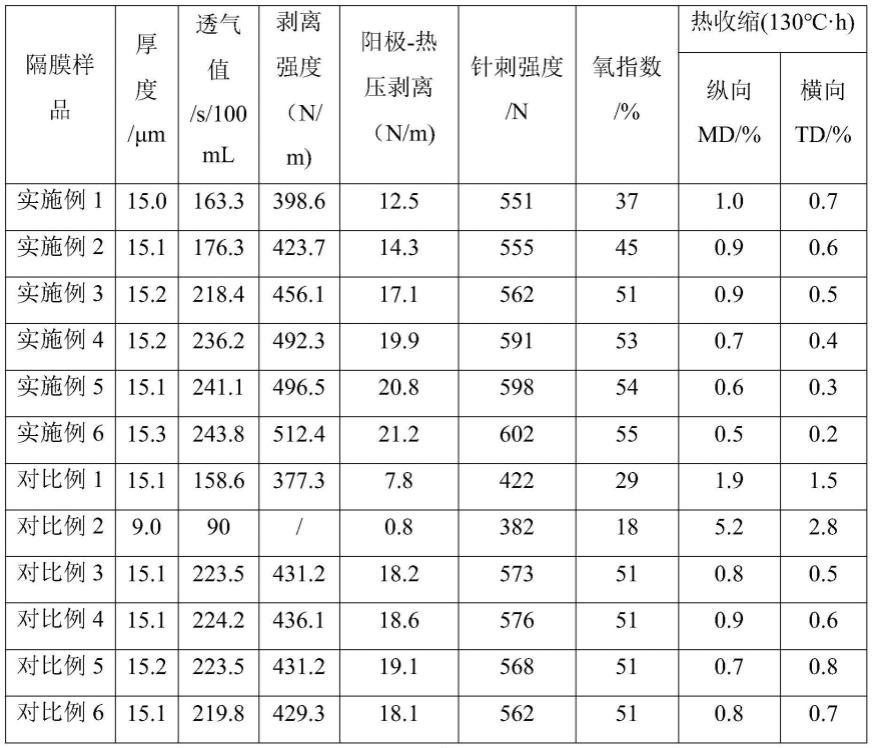

152.性能测试:对实施例1-6、对比例1-6所制得的隔膜进行性能测试,参考gb/t36363-2018对厚度、透气值、针刺强度、阳极-热压剥离、离子电导率、热收缩进行测试;

153.氧指数测定:参考ios4589-2测定:氧氮混合气体,温度为22℃;顶面点燃时,每5s移开一次,火焰接触顶面时间为20s,观察隔膜是否燃烧,氧指数为恰好维持燃烧所需的最小氧浓度;结果如表1;

[0154][0155]

表1

[0156]

将实施例3与对比例1、对比例2进行对比可知,其中褶皱mxene@mg(oh)2纳米片的引入,得益于其自身的优异性能,大幅提升了隔膜的机械强度;且褶皱mxene纳米片、pmma与具有阻燃性能的mg(oh)2三者协同提高隔膜的耐热性能;mxene@mg(oh)2纳米片表面的褶皱结构,使得pmma颗粒可以比较牢固地粘附在mxene@mg(oh)2纳米片表面,大幅提升了隔膜对极片的粘接性和电解液浸润性,极大地改善了前期涂覆及后期电芯制作过程中pmma涂层脱粉问题;

[0157]

且褶皱mxene@mg(oh)2纳米片的引入,源于mg(oh)2的结晶水受热分解吸热即形成的炭化层;当温度升高到分解温度,mg(oh)2分解释放水蒸气,吸收潜热,冲淡了燃烧物表面附近氧气和可燃气体的浓度,使表面燃烧难以进行;而表面形成的炭化层阻止氧气和热量的进入,同时其分解生成的氧化镁还是良好的耐火材料,具有良好的耐高温和导热性能,可提高材料抵抗明火的能力;

[0158]

将实施例6与对比例3、对比例4进行对比可知,润湿剂为支链十二烷基(聚氧异丙烯)8硫酸钠,在疏水烷基和亲水极性基团之间插入了一段聚氧丙烯链(po),po基团会导致表面润湿剂分子在气液界面上呈现出明显的橄榄球形,使其具有优异的界面特性,且润湿剂中具有极性基团和非极性基团,可以通过极性相互作用和疏水相互作用吸附到改性pmma表面,通过氢键、极性相互作用、疏水相互作用等吸附方式与其相互作用,提高对改性pmma的浸润性,提高隔膜的力学强度,及对基膜的浸润粘性,提高隔膜的有效使用寿命;

[0159]

通过限定润湿剂在涂覆层中浓度为2.5

×

10-5-1.5

×

10-3

mol/l,来进一步提升隔

膜的离子电导率,因为在1

×

10-7-2.5

×

10-5

mol/l,随着浓度的增加,润湿剂分子在气液界面和固液界面的吸附量都在增加,对接触角的影响相互抵消,导致接触角变化不大,使其分子依靠离子头吸附在固液界面,疏水尾链指向溶液;当浓度为2.5

×

10-5-1.5

×

10-3

mol/l,润湿剂分子在气液界面的吸附量趋于饱和,导致接触角急剧减小,此时,润湿剂分子通过疏水相互作用吸附在pmma表面,在固液界面形成了聚集体,因此通过限定润湿剂浓度及支链化程度,减低润湿剂的空间位阻,使其形成聚集体,降低固液界面张力,增强其亲水改性能力,从而大幅提升隔膜的离子电导率;

[0160]

将实施例6与实施例3、对比例5、对比例6进行对比可知,通过采用溶液共混法将超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体共混,对pmma粉体进行共混,协同提高隔膜的离子传导性能;本发明对超支化聚对氯甲基苯乙烯表面进行修饰,接枝pmma制得超支化接枝多臂聚合物;然后利用raft法制备功能性嵌段共聚物,接着制得离子液体嵌段共聚物;通过限定超支化接枝多臂聚合物、离子液体嵌段共聚物、pmma粉体的质量比,使其在大幅提升离子电导率的同时,提升隔膜的热收缩性,从而进一步提高隔膜的耐热性能。

[0161]

综上,本发明制备的隔膜在隔膜领域中具有良好的应用前景。

[0162]

以上所述仅为本发明的为实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1