一种电容器加工生产工艺的制作方法

1.本发明涉及电容器加工生产的技术领域,尤其是涉及一种电容器加工生产工艺。

背景技术:

2.电容器,通常简称其容纳电荷的本领为电容,用字母c表示。电容器,顾名思义是“装电的容器”,是一种容纳电荷的器件。英文名称:capacitor。电容器是电子设备中大量使用的电子元件之一,广泛应用于电路中的隔直通交,耦合,旁路,滤波,调谐回路,能量转换,控制等方面。

3.电容器包括芯组、包装在芯组外的外壳以及连接芯组上导箔条的盖板,芯组中有两个用于与外部连接的导箔条,导箔条的材质较软且按照设计要求需要先预留较长的长度,因此在将盖板扣合于外壳上时,较长的导箔条必须折叠放入外壳内。然而,长度较长的导箔条容易相碰造成电容正负极相互连接,影响电容的正常使用。

技术实现要素:

4.本发明目的是提供一种电容器加工生产工艺,具有能够解决长度较长的导箔条在安装时容易相碰造成电容正负极相互连接,影响电容的正常使用的特点。

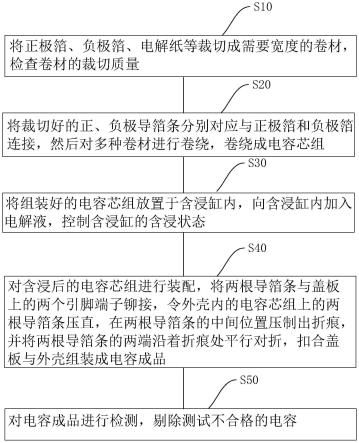

5.本发明的上述发明目的一是通过以下技术方案得以实现的:将正极箔、负极箔、电解纸等裁切成需要宽度的卷材,检查卷材的裁切质量;将裁切好的正、负极导箔条分别对应与正极箔和负极箔连接,然后对多种卷材进行卷绕,卷绕成电容芯组;将组装好的电容芯组放置于含浸缸内,向含浸缸内加入电解液,控制含浸缸的含浸状态;对含浸后的电容芯组进行装配,将两根导箔条与盖板上的两个引脚端子铆接,令外壳内的电容芯组上的两根导箔条压直,在两根导箔条的中间位置压制出折痕,并将两根导箔条的两端沿着折痕处平行对折,扣合盖板与外壳组装成电容成品;对电容成品进行检测,剔除测试不合格的电容;所述折痕机包括折痕平台,所述折痕平台上开设有分别用于放置电容芯组以及盖板的芯组槽以及盖板槽,所述芯组槽与所述盖板槽之间设置有供导箔条伸直的间距,所述折痕平台上转动设置有压痕板,所述压痕板压持于导箔条的中间位置。

6.通过采用上述技术方案,首先将正极箔、负极箔、电解纸等裁切成合适宽度的卷材,之后将不同材质的卷材按照规定的顺序安装于卷绕机上,利用卷绕机将卷材卷绕成电容芯组,电容芯组上的两个导箔条凸出于电容芯组的端部,之后将卷绕好的电容芯组放置于电解液中,令电解液充分浸泡电容芯组。为含浸后的电容芯组安装盖板,令电容芯组的两根导箔条与盖板上的引脚端子连接,且在连接后,将电容芯组以及盖板分别对应放置于芯组槽以及盖板槽内,转动压痕板令压痕板的底部边压持于导箔条的中间位置,从而在导箔条的中间位置压制出折痕,之后手动将两根导箔条分别沿着折痕对折,使得每根导箔条平

行对折,减少了导箔条占用的空间,从而降低两根导箔条之间连接的可能,提高电容生产的良品率。

7.本发明在一较佳示例中可以进一步配置为:使用分切机对正极箔、负极箔、电解纸进行裁切,将正极箔和负极箔分别用双面胶与分切机内的卷材进行接纸,之后将正极箔和负极箔绕机并固定纸带。

8.通过采用上述技术方案,利用分切机切割卷材,从而将卷材切割成相等宽度的正负极箔,使得卷材卷绕成电容芯组时,电容芯组的边缘没有多余卷材。

9.本发明在一较佳示例中可以进一步配置为:将电容芯组放置于烘箱内进行烘干,烘干内设定温度为70-90度,烘烤时间根据工艺标准设定。

10.通过采用上述技术方案,利用烘箱对电容芯组进行烘干加热,使得电容芯组内的水份排出,从而降低电容内水份过多对电容工作的影响。

11.本发明在一较佳示例中可以进一步配置为:将烘干的电容芯组放置于含浸机内,控制含浸机内的含浸参数,含浸参数包括入液、抽真空、保负压、加正压时间和循环次数等。

12.通过采用上述技术方案,将含浸机内抽成真空,有利于排出电解液中的气泡,使得当电解液浸泡电容芯组时,有利于电解液充分渗透到电容芯组内,且减少气泡对电容含浸效果的影响。同时,在含浸过程中,控制含浸机的保负压、加正压时间和循环次数,提高电容的含浸效果。

13.本发明在一较佳示例中可以进一步配置为:含浸机内的电解液必须加热,入液时间为10-30分钟,电解液至少漫过电容芯组的导箔条以上。

14.通过采用上述技术方案,加温电解液是为了降低电解液粘度,令电解液更加容易流入电容芯组内,令入液时间控制在10-30分钟,减低电解液注入过快令电解液内包裹有气泡,电解液漫过导箔条之上以确保有足够的电解液能够完全浸润电容芯组。

15.本发明在一较佳示例中可以进一步配置为:将盖板上引脚端子与电容芯组的导箔条铆接,压直电容芯组的两根导箔条,并在两根导箔条的中间位置处压制出折痕,折痕沿导箔条的宽度方向。

16.通过采用上述技术方案,令折痕沿着导箔条的宽度方向延伸,使得当折叠导箔条时,导箔条的两端能够平行对折,从而降低了两根导箔条占用的空间。

17.本发明在一较佳示例中可以进一步配置为:将连接盖板的电容芯组放置于外壳内,压持盖板令盖板与外壳扣合,使得两根导箔条沿着折痕对折,两根导箔条相互分离,且导箔条不超过外壳的边缘,组装成电容成品。

18.通过采用上述技术方案,电容芯组中的两根导箔条对折后,调整两根导箔条的位置,使得两根导箔条之间既不会相互接触,又不会凸出于外壳的边沿,从而在扣合盖板时,能够顺利组成电容成品。

19.本发明在一较佳示例中可以进一步配置为:所述压痕板的两侧均滑移设置有用于将导箔条压直的按压块,所述按压块的底面压持于所述导箔条的表面,两块所述按压块相对的一侧开设有滑移槽,所述压痕板的两侧设置有滑移块,所述滑移块滑移设置于所述滑移槽内,所述滑移槽内设置有用于增加所述压痕板弹性的弹簧。

20.通过采用上述技术方案,当转动压痕板时,带动按压块向导箔条的表面压持,从而将导箔条上的其他折痕压制,加强导箔条上的强度,令导箔条更加容易沿着中间位置的折

痕对折,且当按压块抵接于导箔条的表面上时,压痕板沿着滑移槽滑移,利用滑移槽内的弹簧既减小压痕板压持导箔条时的冲击力,同时又能对按压块起到按压作用,令按压块抵接于导箔条的压力更大。

21.本发明在一较佳示例中可以进一步配置为:所述压痕板的高度大于所述按压块的高度,所述压痕板的顶部设置有用于压持按压块的按压板,所述按压板抵接于所述按压块的顶面。

22.通过采用上述技术方案,当压痕板以及按压块压持于导箔条的表面时,压痕板顶部的按压板抵接于按压块的顶面,进而通过按压板压持按压块,增加按压块对导箔条的压力,有利于将导箔条中其他的折痕压直。

23.本发明在一较佳示例中可以进一步配置为:所述折痕平台上设置有折痕槽,所述折痕槽位于芯组槽以及盖板槽之间。

24.通过采用上述技术方案,在折痕平台上设置有折痕槽,利用压痕板与折痕槽的配合更容易将导箔条的中间位置压持出折痕。

25.综上所述,本技术包括以下至少一种有益技术效果:1.在电容成品的导箔条的中间位置弯折呈折痕,使得在折叠导箔条时,导箔条的两端能够平行对折,减小导箔条的占用空间,从而有利于降低两根导箔条之间相互连接的可能;2.使用折痕机对导箔条进行压痕,利用压痕板与折痕平台中的折痕槽配合,从而更加容易将导箔条的中间位置压持出折痕,方便导箔条沿着折痕对折。

附图说明

26.图1是本发明的整体原理流程示意图;图2是本发明中用于含浸的流程示意图;图3是本发明中用于弯折导箔条,封口电容的流程示意图;图4是本发明中折痕机的整体结构示意图;图5是图4中用于体现压痕板与按压块的装配关系局部剖视图。

27.附图标记说明:10、折痕平台;11、芯组槽;12、盖板槽;13、折痕槽;20、压痕板;21、按压板;22、握持部;23、橡胶沿;24、滑移块;30、按压块;31、滑移槽;32、弹簧。

具体实施方式

28.以下结合附图1-5对本发明作进一步详细说明。

29.本发明实施例一提供一种电容器加工生产工艺,所述方法主要流程包括:参照图1,s10、将正极箔、负极箔、电解纸等裁切成需要宽度的卷材,检查卷材的裁切质量。

30.首先,核对裁切计划单,确认裁切卷材的材料及型号。提前准备好正极箔、负极箔、电解纸以及衬垫纸。将卷材的包装拆除,并将去除包装后的卷材放置于材料凳上。

31.检查分切机设备,开机前做好7s准备开机。核对刀具的型号,在分切机内指定位置安装切刀,调试切刀的位置,防止刀具撞刀。将卷材固定放置于分切机内,将正、负极箔的边沿拉出,使用双面胶将正、负极箔的边沿分别与分切机的转轴连接。

32.启动分切机试刀。调节卷材的张力,低速启动分切机,在试刀时开启风机并升起,确保裁切的过程中无出现跳刀、跑偏的情况。正、负极箔裁切完成后,卷纸用少量胶水将材料粘好,防止散开。之后检查试刀所切割的卷材质量,测量切割的卷材的宽度尺寸,检测正、负极箔两侧的边沿是否光滑有毛刺。在正、负极箔之间安装塑料环使得正、负极箔之间分隔开。

33.s20、将裁切好的正、负极导箔条分别对应与正极箔和负极箔连接,然后对多种卷材进行卷绕,卷绕成电容芯组。

34.使用全自动卷绕机为卷材进行卷绕,检查全自动卷绕机的状态。使用脱脂棉沾无水乙醇擦拭设备冷铆、滚轮等,令全自动卷绕机中与卷材接触处不得粘有异物和箔灰等。将正、负极箔、电解纸等依次放置于全自动卷绕机中指定位置完成上机,核对安装顺序是否正确。

35.将电解纸按对应路径拉入卷针处,手动将电解纸卷齐,再将正、负极箔按对应路径拉入卷针内,卷齐正、负极箔,按工艺要求调试芯组。在正式加工前,试产若干只电容芯组,检查试产电容芯组的尺寸以及结构,按照工艺标准进行自检,带试产电容芯组合格后连续开机批量生产。

36.连续生产的过程中,实时检查电容芯组的外观以及尺寸,在纸留边量、箔对齐度、铆接电阻、垫纸、引条对齐等重要加工部分处中重点检查加工质量。

37.参照图1和图2,s30、将组装好的电容芯组放置于含浸缸内,向含浸缸内加入电解液,控制含浸缸的含浸状态。

38.s31、将电容芯组放置于烘箱内进行烘干,烘干内设定温度为70-90度,烘烤时间根据工艺标准设定。将卷绕好的电容芯组静置一周,使得电容芯组中的水份排干净,然后将电容芯组整齐排列放置于清洗干净的含浸篮内,之后再将电容芯组以及含浸篮均放置于烘箱内进行烘干,进一步降低电容芯组内的水份,从而令电容芯组保持干燥。本实施例中,烘箱烘烤电容芯组的温度为85度,烘烤时间按照不同的电容的不同加工工艺标准设定。

39.s32、电容芯组烘干后,将电容芯组以及含浸篮放入含浸机的含浸缸内,含浸缸内可同时放置有多组含浸篮,多组含浸篮在相互叠放时,上层含浸篮不得压住下层含浸篮内的芯组。其中,顶层的含浸篮内放置有用于解剖用的不良芯组。闭合含浸缸使得含浸缸密封,将含浸缸内的空气抽空,令含浸缸形成真空状态。

40.s33、将电解液进行加热,使电解液到温热状态。然后,向含浸缸内的注入适量且温热的电解液,控制注液时间在15-20分钟。为了提高了电容器的容量以及损耗角,因此当电解液注入到含浸缸内时,令电解液至少漫过顶层含浸篮内电容芯组的导箔条以上,使得电解液能够充分将电容芯组浸泡。根据电容芯组的大小决定含浸的时间,一般小规格的电容芯组含浸时间为3小时以上,大规格的电容芯组含浸时间至少10个小时以上。在含浸操作的同时,检查含浸时的温度,以及含浸缸的密封性。

41.含浸完成后,将顶层含浸篮内的不良芯组进行解剖,测试并记录不良芯组的损耗数据,将实际的损耗数据与规定的损耗数据进行对比,判断含浸效果是否合格。

42.参照图1和图3,s40、对含浸后的电容芯组进行装配,将两根导箔条与盖板上的两个引脚铆接,令外壳内的电容芯组上的两根导箔条压直,在两根导箔条的中间位置压制出折痕,并将两根导箔条的两端沿着折痕处平行对折,扣合盖板与外壳组装成电容成品。

43.s41、将电容芯组与盖板铆接。挑选若干个电容芯组做测试,先将若干组电容芯组的导箔条上铆接盖板,令电容芯组中的负极导箔条与盖板上的负极引脚端子连接,电容芯组中的正极导箔条与盖板上的正极引脚端子连接。检查盖板的铆接是否牢固,待检查合格后批量铆接盖板,本实施例中,选取6只电容芯组作为测试,消除测试的误差。从而将电容芯组与盖板连接,使得电容芯组的导箔条与盖板的引脚端子电性连接。

44.参照图3和图4,s42、压直导箔条,并在导箔条上压制处折痕。将铆好盖板的合格电容芯组安装于外壳内,令盖板以及导箔条凸出于外壳的开口处。然后使用折痕机将电容芯组的两根导箔条中的弯折处压直,减少导箔条上的折痕,增强导箔条的强度。

45.参照图4,本实施例中,折痕机包括折痕平台10,折痕平台10的表面开设有分别用于放置电容芯组以及盖板的芯组槽11以及盖板槽12,芯组槽11的竖直截面与电容芯组的竖直截面相适配,电容芯组水平放置于芯组槽11内。盖板槽12的形状与盖板的形状相适配。盖板槽12与芯组槽11之间预留有与导箔条的长度相等的间隙,且两根导箔条平放于盖板槽12与芯组槽11之间。

46.折痕平台10上还开设有折痕槽13,折痕槽13位于芯组槽11与盖板槽12之间,且折痕槽13对应于导箔条的中间位置。

47.参照图4和图5,折痕平台10上转动安装有压痕板20,压痕板20的一端与折痕平台10铰接,压痕板20垂直于折痕平台10的表面设置,压痕板20的顶部固定安装有按压板21,按压板21与压痕板20呈垂直设置,压痕板20的顶部还安装有握持部22,握持部22位于压痕板20远离铰接轴的一端。压痕板20的底部边沿固定安装有橡胶沿23,橡胶沿23沿着压痕板20的长度方向延伸,橡胶沿23压持于导箔条的中间位置,且橡胶沿23与折痕槽13配合。

48.参照图4和图5,压痕板20的两侧安装有用于将导箔条表面的折痕压直的按压块30,具体的,按压块30与压痕板20滑移连接,且两块按压块30相互朝向的一侧均开设有滑移槽31,滑槽槽沿着按压块30的高度方向开设,且滑移槽31内安装有弹簧32,弹簧32的一端与滑移槽31的底部底面固定连接。压痕板20的两侧分别固定连接有滑移块24,滑移块24滑移安装于滑移槽31内,且滑移块24与滑移槽31的槽口边沿卡接配合,从而用于限制滑移块24与滑移槽31分离。

49.参照图4和图5,本实施例中,压痕板20的高度大于按压块30的高度,且当按压块30以及压痕板20均抵接于导箔条的表面时,按压板21抵接于按压块30的顶面,增加按压块30压持导箔条的压力。同时,橡胶沿23与折痕槽13配合将导箔条的中间位置压制处折痕,以供导箔条对折。

50.参照图3,s43、沿折痕对折导箔条,并调整两根导箔条的位置。在导箔条的中间位置压制出折痕,折痕沿着导箔条的宽度方向延伸,之后令导箔条沿着折痕弯折,使得导箔条的两端沿着折痕处呈平行对折,并将弯折的导箔条压入外壳内,检查两根导箔条的位置,使得两根导箔条不得相碰,以防止短路。同时又令两根导箔条不能超出外壳的边沿。将盖板与外壳的开口相对,之后使用封口机将盖板与外壳进行密封,形成电容成品。

51.参照图3,s44、为封口后的电容套设套管。在经过封口的电容外套设套管。确认套管上的商标、型号、规格、尺寸、温度、周期、垫片颜色等与电容成品的型号对应。电容成品两端安装有垫片,在垫片上打印数字,令垫片上的打印数字清晰可辨,且当套管套设于外壳上时,垫片上的数字不能被遮盖。

52.将电容成品放置于套管机内,使用套管机为电容成品套设套管,令套管上的负极标识与电容成品的负极引脚端子相对,利用套管机将套管切割呈与电容的高度相适配的套管,加热套管使得套管两端的边沿收缩将垫片固定于外壳上。最后在套管外印上相应的字模。检查套管的外观是否符合标准,若发现不良品及时剥管重套。合格的电容成品放置于待测试区域,以供进行测试。

53.参照图1,s50、对电容成品进行检测,剔除性能不合格的电容。

54.首先,对电容成品进行老化测试,将电容成品依次插接于老化机内的插座上,令电容成品的负极与插座的负极相连,电容成品的正极与插座的正极相连,连接好老化机的电源,要求设定好充电电压,充电总电流,开启电源开关,逐渐为电容成品开始升压。在进行升压测试的过程中,使用万用表检测插座上的电容工作参数,保证所有电容成品都已经接通电源。而且整个老化过程中都要分时段检查,确保升压正常。

55.待电容成品常温检测检测结束后,电容已经放电完毕,之后将电容成品以及插座推入烘箱内,在确保电容成品的电压和电流都正常后,启动烘箱提高电容成品的工作温度,开始高温老化。在高温老化的过程中,分段检测插座上电容成品的工作电流和电压数值是否符合正常要求。

56.高温检测结束后,使用电阻箱对电容成品进行放电,使用万用表检查电容成品是否放电干净。待全部电容成品放电完毕后,利用风扇对电容成品进行降温,将插座上的不良品剔除,将良品进行收集并做好标识。

57.调试测试机的测试电压电流、充电电压电流、短路电压电流、浪涌电压电流,设定产品三参数(容量上下限、漏电流上下限、损耗、测试频率),确认完毕后,开启测试机。

58.按照电容成品的正负极标识插接于测试夹具上,确保电容成品的引脚端子与测试夹具上的弹片充分接触,启动测试机,令电容成品依次经过各种检测,将测试中的不良品剔除。

59.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1