一种高可靠高阻值片式电阻器用电阻浆料的制作方法

1.本发明属于电子浆料技术领域,具体涉及一种高可靠高阻值片式电阻器用电阻浆料。

背景技术:

2.随着高精密高质量电子设备及航空航天设备的发展需求,对电子元器件及其使用的电子浆料提出了更高的要求,片式电阻浆料常用阻段为1欧~1m欧,某些高端产品对电阻浆料产品的阻值、电性能及产品的长周期提出了更高的要求,产品阻值需满足10m、100m甚至1g的要求。高温高湿双85及稳态湿热测试验证,一般验证时间为1000小时,满足汽车规格用的片式电阻器产品的技术要求更高,需进行产品长周期2000小时产品可靠性验证。产品阻值越高对应的电性能及长周期测试的稳定性便越差,严重影响产品的长周期使用寿命,这样就需要性能更优的材料进行产品性能提升。

技术实现要素:

3.本发明的目的是提供一种高可靠高阻值片式电阻器用电阻浆料,其阻值可达到10m欧~1g欧且阻值稳定,电性能esd特性得到提升,满足长周期高温高湿双85及稳态湿热2000小时可靠性的验证。

4.针对上述目的,本发明采用的电阻浆料的重量百分比组成为:导电粉末5%~15%、玻璃粉粘结剂35%~55%、无机添加剂2%~5%、有机载体30%~45%、改性剂5%~10%。

5.上述导电粉末是将钌酸铋、钌酸铅中任意一种或者两种的混合物在氮气气氛中830℃

±

10℃保温1小时后破碎、过筛获得的粒度分布为1~2μm、比表面积为8~20m2/g的粉体。

6.上述玻璃粉粘结剂为玻璃粉a与玻璃粉b重量比为5:1~10:1的混合物,其粒度分布为1~2μm。其中,所述玻璃粉a由bi2o3、sio2、cao、al2o3、b2o3、na2o、zno组成,优选其重量百分比组成为:15%~30% bi2o3、20%~40% sio2、15%~35% cao、5%~10% al2o3、5%~10% b2o3、0.2%~0.5% na2o、1.5%~2.5% zno;玻璃粉a的制备方法为:按照重量百分比组成称取各组分,经混料机混合后,在1250

±

10℃下熔炼、淬火、水冷后通过球磨,过筛使其粒度分布于1~2μm。所述玻璃粉b由bi2o3、sio2、cao、al2o3组成,优选其重量百分比组成为:30%~50% bi2o3、20%~40% sio2、10%~20% cao、5%~10% al2o3;玻璃粉b的制备方法为:按照重量百分比组成称取各组分,经混料机混合后,在1150

±

10℃下熔炼、淬火、水冷后通过球磨,过筛使其粒度分布于1~2μm。

7.上述无机添加剂为mnsi2、cu5si、nb5si3、tasi2、zrsio4中任意两种或多种的混合物,且优选mnsi2的含量为0.5%~1.5%、cu5si的含量为0.5%~1%、nb5si3的含量为1%~3%、tasi2的含量为1%~3%、zrsio4的含量为1%~3%,所述含量均指各自在电阻浆料中的重量百分比,无论是添加任意两种还是多种的混合物,必须满足总含量占电阻浆料的重量百分比在2%~5%范围内。

8.上述有机载体的重量百分比组成为:有机溶剂85%~95%、纤维素3%~12%、树脂1%~5%、有机添加剂0.5%~2%。其中,所述树脂为环氧热固树脂、松香树脂、马来酸树脂中任意一种或多种的混合物;所述纤维素为乙基纤维素、羟乙基纤维素和聚阴离子纤维素中任意一种或多种的混合物;所述有机添加剂为聚乙烯蜡、月桂酸中任意一种或两种的混合物;所述有机溶剂为二乙二醇乙醚醋酸酯、松油醇、醇酯-12、丁基卡必醇醋酸酯中任意一种或多种的混合物。有机载体的制备方法为:按照重量百分比组成,将有机溶剂、纤维素、树脂、有机添加剂在60~80℃下加热搅拌直至完全溶解、呈现均一状态后,停止加热,自然冷却至常温。

9.上述改性剂为镁铝尖晶石超微粉与铌碳化铝粉的混合物,其照重量百分比组成为:镁铝尖晶石超微粉30%~70%、铌碳化铝粉30%~70%。其中,所述镁铝尖晶石超微粉的粒度分布为100~300nm、比表面积为50~100m2/g、纯度≥99.95%,铌碳化铝粉的粒度分布为50~100nm。改性剂的制备方法为:按照重量百分比组成,将镁铝尖晶石超微粉与铌碳化铝粉加入粉体混料机中混料6小时以上。

10.本发明电阻浆料的制备方法为:按照重量百分比组成,将导电粉末、玻璃粉粘结剂、无机添加剂、有机载体、改性剂用搅拌机均匀混合后,用三辊机辊轧充分研磨至细度为6~8μm,得到电阻浆料。

11.本发明的有益效果如下:1、本发明通过在氮气气氛中高温焙烧钌酸铋、钌酸铅,得到满足高阻使用条件的导电相材料,这种材料能够提升电阻浆料阻值,优化产品esd电性能。同时通过添加纳米级高纯镁铝尖晶石超微粉与铌碳化铝粉的混合物作为改性剂,在不影响产品阻值稳定性下,使得产品具有2000小时后高温高湿双85及稳态湿热阻值变化率小的特点,获得一种高可靠高阻值的电阻浆料;2、本发明电阻浆料所用材料无铅环保,不会对环境或者接触者造成危害。

附图说明

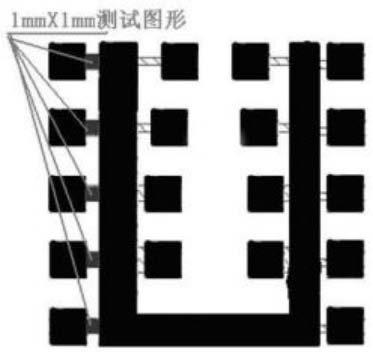

12.图1是电阻浆料基本性能测试图形。

13.图2是电阻浆料高温高湿双85及稳态湿热测试图形。

具体实施方式

14.下面结合附图和实施例对本发明进一步详细说明,但本发明的保护范围不仅限于这些实施例。

15.1、导电粉末的制备:按照表1中的重量百分比,将钌酸铋、钌酸铅一种或两种混合加入陶瓷干锅并置于焙烧炉中,向焙烧炉中通入氮气,焙烧炉升温至830℃保温1小时,随炉降至常温,经食品破碎机破碎、80目筛网过筛后,得到的粒度分布为1~2μm、比表面积为8~20m2/g的筛下粉体a-1、a-2、a-3作为导电粉末。同时以未做任何处理的钌酸铋、钌酸铅混合得到粒度分布为1~2μm、比表面积为8~20m2/g的粉体a-4、未做任何处理的单一钌酸铋a-5以及单一钌酸铅a-6作为导电粉末做对比实验。

16.表1 导电粉末重量百分比(%)及制备条件

2、玻璃粉a的制备:按照重量百分比组成为28% bi2o3、38% sio2、20%cao、6% al2o3、6% b2o3、0.3% na2o、1.7% zno,将各组分经混料机混合后,在1250

±

10℃下熔炼1小时,淬火、水冷后通过球磨、过筛,使其粒度分布于1~2μm,得到玻璃粉a。

17.3、玻璃粉b的制备:按照重量百分比组成为45% bi2o3、37% sio2、10% cao、8% al2o3,将各组分经混料机混合后,在1150

±

10℃下熔炼1小时,淬火、水冷后通过球磨、过筛,使其粒径分布于1~2μm,得到玻璃粉b。

18.4、有机载体的制备:按照重量百分比组成为75%松油醇、13%丁基卡必醇醋酸酯、8%乙基纤维素、3%环氧热固树脂、1%聚乙烯蜡,将松油醇和环氧热固树脂、聚乙烯蜡在烧杯中加热搅拌到70℃后,再加入乙基纤维素继续搅拌完全溶解后,再加入丁基卡必醇醋酸酯,保温搅拌30分钟,停止加热,自然冷却至常温,得到有机载体。

19.5、改性剂的制备:按照表2中的重量百分比组成,将粒度分布为100~300nm、比表面积为50~100m2/g、纯度≥99.95%的镁铝尖晶石超微粉和粒度分布为50~100nm的铌碳化铝粉加入粉体混料机中混料6小时,得到改性剂b-1、b-2和b-3。同时将单一镁铝尖晶石超微粉b-4与单一铌碳化铝粉b-5做为改性剂做对比试验。

20.表2 改性剂重量百分比(%)6、电阻浆料的制备:按照表3中的重量百分比称取各组分,用玻璃棒搅拌并进行公自转混料机1000转混料1分钟后放置1小时以上完成浸润,然后上三辊机辊轧,充分研磨至细度为6~8μm,得到实施例1~7电阻浆料以及对比例1~6电阻浆料。其中钌酸铋、钌酸铅粒度分布为1~2μm、比表面积为8~20m2/g。

21.表3 实施例电阻浆料的重量百分比(%)

表4 对比例电阻浆料的重量百分比(%)分别对上述实施例1~7及对比例1~6制备的电阻浆料进行丝网印刷,流平,150℃烘干10分钟,采用隧道炉、按照峰值温度850℃、持续时间10分钟、升温时间25分钟、降温时间35分钟的电阻烧结曲线进行烧结,得到片式电阻样片。对所有样片进行膜厚、阻值、静电放电(esd)等基本性能测试,每组测试三个样片取平均值,测试图形采用如图1所示的1mm

×

1mm的图形进行阻值及esd电性能测试。同时对上述实施例1~7及对比例1~6电阻浆料进行0805图型(如图2所示)印烧,烧结后样片经镭射调阻后进行双85高温高湿及稳态湿热1000小时、2000小时同期对比测试,数据见表5、表6。具体测试方法如下:1、阻值(r)测试方法:按照 sj/t11512-2015集成电路用电子浆料性能试验方法中,方法105电子浆料方阻测试方法进行方阻测试,电阻计选择合适量程,两个测试表笔分别搭接在测定电阻两端的电极上,记录数值及单位;

2、静电释放(esd)测试方法:根据阻值(r)测试方法,测定阻值为r1,并记录。按照 sj/t11512-2015集成电路用电子浆料性能试验方法中,方法302电阻静电放电试验方法,采用静电放电设备,设定参数(本实验参数:电压2kv、4kv、6kv、8kv、10kv,时间1秒,正负3次),检查电阻两端电极与设备接触良好,开始运行,实验结束后样片放置30分钟,根据阻值(r)测试方法,测定阻值为r2,并记录。计算公式如下:3、高温高湿(双85)测试方法:烧结镭切后的样片,任意选取40个点位进行电阻阻值测试,根据阻值(r)测试方法,测定初始阻值为r1~r

40

,样片在温度85℃;湿度85%rh,通电10%额定功率1.5小时on/0.5小时off,持续1000小时,记录阻值为r

1-1

~r

40-1

;持续2000小时记录阻值为r

1-2

~r

40-2

;求出每个点阻值变化率的平均值;额定功率计算公式如下:式中: ue——额定电压,v;p ——单位面积功率,设定为0.25w/mm2;s ——测试样品电阻有效面积,为电阻有效长度

×

宽度,mm2;——40个测试样品电阻的平均阻值,ω;1000小时双85计算公式:2000小时双85计算公式:4、稳态湿热测试方法:烧结镭切后的样片,任意选取40个点位进行电阻阻值测试,根据阻值(r)测试方法,测定初始阻值为r1~r

40

,样片在温度40℃,湿度93%rh;通电额定电压1.5小时on/0.5小时off,持续1000小时,记录阻值为r

1-1

~r

40-1

;持续2000小时记录阻值为r

1-2

~r

40-2

;额定功率与阻值变化率计算公式与双85算法一致。

22.表5 实施例电阻浆料性能测试数据

表6 对比例电阻浆料性能测试数据

由表5、表6可见,实施例1~5与对比例1~3相比,单加或者混加焙烧处理后的导电粉末,样片的阻值明显提升,同期对比电性能esd,实施例1~5样片的电性能明显优于对比例1~3不做任何处理的单加或混加导电相。实施例2与对比例4相比,不加改性剂镁铝尖晶石超微粉与铌碳化铝粉的混合物,即使导电粉末经过焙烧工艺可以提升样片的阻值改善电性能,但是样片的高温高湿双85及稳态湿热长周期可靠性较差。实施例6及实施例7通过改变镁铝尖晶石超微粉与铌碳化铝粉混合物的添加量,样片的各项指标均达到目标要求。对比例5、对比例6数据说明,导电粉末在氮气气氛中高温焙烧处理后单加镁铝尖晶石超微粉或铌碳化铝粉作为改性剂,样片的长周期可靠性均较差。这就再次说明导电粉末经焙烧后再引入镁铝尖晶石超微粉与铌碳化铝粉混合物作为改性剂,可以得到一种同时具有阻值高、电性能优、高温高湿双85及稳态湿热俱佳的电阻浆料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1