界面一体材料、元件和装置的制作方法

[0001]

本发明涉及电子技术领域,界面一体材料、采用上述材料的元件和散热装置:本发明尤其适用于电子散热领域。

背景技术:

[0002]

现代技术的发展推动了电子技术的飞跃进步,尤其是ic半导体和mems技术进步推动了集成电路、芯片、片上系统、系统芯片、合封芯片、应用处理器、人工智能芯片、显示屏、显卡、存储器、射频放大器、led、功率器件、服务器、功放模块、电源管理和其它电子元件技术的不断进步。电子技术进步的结果就是元件和装置的超薄/小型化、轻量化、高频、高功率和高密度化。gan半桥电路在10mhz工作频率和400v工作电压时,其每平方厘米发热功率可以达到6400w。单个图形处理器每平方厘米发热功率可以达到40w,单个中央处理器每平方厘米发热功率可以达到30w。将来高功率器件及芯片的每平方厘米发热功率或可以达到500w甚至是1000w。第一代半导体的可耐受温度通常是90度,特殊的是105度;第三代半导体的可耐受温度虽然有所提高但依然还不能满足人们的需求。有统计研究表明,电子产品功能故障或劣化50%与温度升高有关;发热元件大多是电子元件,电子产品的热量管理成为一个具有挑战性的问题。电子产品的散热过程包括传热和散热。传热过程不仅与材料的性质和结构有关,还与传热界面材料与发热元件的接触形式有关。现有电子产品传热过程中与发热元件的接触形式主要有两种:焊接和粘接;通常的接触形式是粘接。现有技术的散热元件表面与发热元件表面通过热界面材料接触,有研究表明:接触界面的热阻约占总热阻的50%;有机形式中的热界面材料的导热系数大多不超过20w/m.k的水平;无机尤其是液态金属的导热系数有可能达到80w/m.k,液态金属复合材料的导热系数有可能达到100w/m.k以上;液态金属如无特别说明,包括纯液态金属、液态金属合金和液态金属复合物,因为在现有技术中,很少应用到纯的液态金属;液态金属表面张力大且具有粘性,液态金属具有导电性和屏蔽性,液态金属的厚度、温度、结构、合金/ 复合物、种类、基体表面性质都是影响液态金属流动性的因素;绝缘性不好的液态金属的无序流动容易产生电路短路和错误连接,现有技术的液态金属在实际应用中有侧漏渗出的问题;但是液态金属的流动控制是提高装置使用安全的必要保证。申请号:202010672029.x《改进型散热结构》;该专利的主要目的是在基本结构和涂层技术方面提出了防止液态金属在实际应用中的侧漏渗出;现有技术中,胶粘剂和液态金属等界面材料都是单独设置,电子产品组装时再将散热元件和发热元件通过界面材料设置成一体,本专利提出界面一体的结构形式,界面一体的结构也可以称之为预成形结构;通过预先将界面材料设置在元件表面后使用更加方便。导热材料与发热表面接触时,根据导热材料与发热元件接触表面的配合情况可以有三种形态:表面加工精度可达到气密性接触、表面加工精度可达到液密性接触和现有技术的低加工精度配合的常态;导热材料与发热元件接触表面的三种形态中传热系数的大小排序,气密性接触最大,常态最小;高导热材料的导热系数一般都在150w/m.k以上;因此,解决接触面传热效率低下是解决热量管理问题的一个有效途径;若能同时在成本、技术难度和制作效率上解决元件散

热方法、散热结构和界面结构优化,是可以解决装置超薄和轻量化现有存在的问题,可以达到事半功倍的效果。现有技术中,电子产品由于使用条件、成本、技术难度和制作效率上的限制,现有技术不能同时满足生产设计和使用的需要。

技术实现要素:

[0003]

基于现有散热、界面材料使用和相变层存在的问题,本发明提出一种新型界面一体材料、采用界面一体材料的元件或采用该元件的背壳、一种电子系统、装置或移动终端。

[0004]

界面一体材料通过预先将界面材料设置在散热、导热或发热材料表面,然后再用界面一体材料制成散热元件或发热元件;界面一体元件/预成形元件是单独的散热元件或发热元件分别与导热材料/低熔点材料/ 导热界面层的结合;由于界面一体材料表面和元件表面的设置基本一样,所以两者通用;一般包括散热元件、发热元件和低熔点材料;低熔点材料、基体和三维结构都是传热系数大于30w/m.k的导热材料,三者材质的结合特性应该相互配合;有时散热元件也可以为壳体;材料表面通过设置导热三维结构并且在三维结构上设置低熔点材料组成界面一体散热结构;导热三维结构包括材料原位本体设置和外部三维结构固定在材料表面上的附加设置;三维结构可以是一维、二维或是三维,结构形状也可以是各种形状的点,可以是各种形状的边,也可以是各种形状的面,比如薄膜、箔、纤维、纤维编织物、泡沫、粉末冶金、介孔材料等等;泡沫可以是金属泡沫、塑料泡沫、陶瓷泡沫或石墨烯泡沫或其组合方式,至少其中一种;固定结构包括粘接、焊接、弹力结构、卡扣结构、螺纹结构、嵌卡结构、铆接结构,至少有一种;根据材料和结构,可以采用现有的各种焊接方式;材料表面三维结构设置方式包括物理方式、化学方式、喷涂/打印、微机电加工、增材制造、减材制造或其组合方式,至少其中一种;材料表面三维结构可在形成元件前设置、与元件成形过程同时设置、形成元件后设置或其组合方式设置,至少其中一种;材料表面附加设置的三维结构材质可与元件本体材质相同或不同或其组合方式,至少其中一种;三维结构的材质也可以是与低熔点材质相同或不同;元件表面设置有阻挡结构、迷宫结构或其组合方式,至少其中一种;阻挡结构多是设置在散热结构的边缘以防止低熔点材料的流动和三维结构的固定;低熔点材料包括粘结剂、塑料、聚合物、陶瓷、金属、合金或其组合方式,至少其中一种;三维结构和低熔点材料的材质优选导热性好或绝缘性大于半导体;低熔点材料的厚度应该较小,厚度小于0.9mm,最好是涂层级别;低熔点材料的传热系数最好大于30w/m.k;液态金属的厚度可以设置为超薄形态,比如厚度小于0.02mm,既可以增加传热效率,同样也是利用表面的效应防漏;低熔点材料/相变层接触表面的厚度还可以小于0.01mm;液态金属的厚度为超薄形态时,液态金属这时也可以说是填充散热元件或发热元件表面的粒子间隙;厚度减小既可以降低液体流动,还可以增加散热效率;元件表面的加工精度为液密级精度或气密级精度或其组合方式,至少其中一种;理想状态是至少在散热元件或发热元件的散热接触表面中,散热元件或发热元件的基质表面晶粒最高点露出液态金属相变层外表面;元件表面的加工精度包括无三维结构时元件表面加工精度和设置低熔点材料后的表面加工精度;三维材料表面上低熔点材料至少包括相变材料、相变化合物材料、相变复合物材料或其组合方式,至少其中一种;相变材料包括有机相变材料和无机相变材料,无机相变材料至少包括液态金属、液态金属合金、液态金属复合物或其组合方式,至少其中一种;相变材料包括有机和无机相变材料,从传热的目的考虑,液态金属是比较好的选择,但相变材料

为流体时的流动性管理和导热效率不高是一个现实的问题;为了控制流体的流动可以采用至少两种熔点高低不同的相变材料,高熔点相变材料在可能流动方向的最外层;相变材料的设置可以通过融化、研磨、嵌入、贴合、cnc加工、微机电加工、高能物理等方法形成;元件表面的加工精度为液密级精度或气密级精度或其组合方式,至少其中一种;材料表面最好显现部分元件本体材质、三维结构材质、非低熔点材质或其组合方式,至少其中一种;还可以在散热元件与发热元件对应的接触表面之间设置密封结构;密封结构也就是固定结构,接触面的至少一个面,至少有一个固定结构;还可以在散热元件与发热元件对应的每个接触表面的相邻表面设置不沾结构,特别是不沾液态金属表面,相邻表面包括与接触面同平面的相邻面和非同一平面的相邻面,不沾表面可以采用物理方式、化学方式、仿生方式、超材料等方法处理设置;不沾表面的设置包括接触面和相邻的表面,接触面设置为不沾表面可以方便散热元件与发热元件间设置为可分离结构,方便生产过程中的不良产品返工维修和售后产品维修;相邻表面设置为不沾表面可以方便液态金属发挥表面张力大的性质防止液态金属流动的功能;散热元件有时还具有其它功能,比如屏蔽罩,低熔点材料/相变层中通过添加功能粒子除可以防止流体流动以外,还可以达到增加屏蔽效果、降低流动性和导热性能的好处,功能粒子可以是电磁屏蔽粒子、磁屏蔽粒子或导热粒子;低熔点材料层有功能粒子;接触面内有电磁屏蔽粒子、磁性粒子、导热材料或纤维状粒子;元件之间液密性接触面内至少有部分气密接触;包括两个接触面中一个接触面为气密性表面。元件之间接触面至少部分形成气密性接触,通过使元件之间接触面产生的真空压力固定元件的方法表征;液密接触表面可以是平面,也可以是曲面;液密性接触可以通过研磨方式得到,或是通过置于真空环境中得到,还可以通过液体排气的方式得到,至少选择一种方式;设置低熔点材料时可在形成前、与成形同时、形成后设置除气过程或其组合方式设置真空除气过程,至少其中一种;除气的目的是减少热不良导体空气,增加液态金属的填充性。

[0005]

发热元件大多是电子元件,尤其是小型设备终端;散热结构既可以是多层结构,也可以是单层结构;散热元件既可以是多个散热元件,也可以是一个散热元件具有多个不同形状尺寸的散热表面,不同形状尺寸的散热表面可以对应不同的发热表面;决定散热材料与发热元件接触表面的配合形态由接触面的加工精度和界面材料决定;按接触面的加工精度排序,气密性接触的加工精度最高,液密接触的表面加工精度不高于气密接触;接触面常态配合时,接触面加工精度或配合精度没有提高,接触面直接接触时的传热系数也不会得到提高;接触表面可以是平面,也可以是曲面;液密性接触可以通过直接接触得到,液密性接触还可以通过研磨方式得到,或是通过置于真空环境中得到,还可以通过液体排气的方式得到,至少选择一种方式;接触面包括直接接触面和有直接接触面接触线的侧面,侧面包括边部,至少其中一个面内有部分密封结构,密封结构可以是聚合物,可以是涂层,可以是密封胶,可以是弹性体,还可以是焊接结构、铆接结构、卡扣结构、螺纹结构等;接触面至少有部分固定结构,固定结构形状可以是各种形状的点,可以是各种形状的边,也可以是各种形状的面,可以是一维、二维或是三维;围绕接触面的侧面至少有部分气密性密封效果。

[0006]

一种界面一体材料,包括基体和低熔点材料,其特征是基体至少部分表面设置有导热三维结构,三维结构上设置有低熔点材料;基体材质包括金属、合金、陶瓷、玻璃、硬质聚合物/塑料、碳材料、化合物、复合物或其组合方式,至少其中一种;基体还可以是薄膜、箔、纤维、纤维编织物、粉末冶金、多孔/泡沫或其组合方式,至少其中一种;低熔点材料、基

体和三维结构都是传热系数大于30w/m.k的导热材料,低熔点材料主要是液态金属,包括单纯液态金属、合金、复合物或其组合方式。

[0007]

一种界面一体材料,其特征是基体表面设置附加导热三维结构,三维结构设置有固定结构,三维结构上设置有低熔点材料;基体材质包括金属、合金、陶瓷、玻璃、硬质聚合物/塑料、碳材料、化合物、复合物或其组合方式,至少其中一种;基体还可以是薄膜、箔、纤维、纤维编织物、粉末冶金、多孔/泡沫或其组合方式,至少其中一种;低熔点材料、基体和三维结构都是传热系数大于30w/m.k的导热材料,低熔点材料主要是液态金属,包括单纯液态金属、合金、复合物或其组合方式。

[0008]

优选的基体表面三维结构设置有固定结构。

[0009]

优选的基体表面三维结构设置方式包括物理方式、化学方式、喷涂/打印、微机电加工、增材制造、减材制造或其组合方式,至少其中一种。

[0010]

优选的基体/板为三维结构;基体还可以是薄膜、箔、纤维、纤维编织物、粉末冶金、多孔/泡沫或其组合方式,至少其中一种。

[0011]

优选的基体表面附加设置的三维结构材质可与元件本体材质相同或不同或其组合方式,至少其中一种;基体、三维结构和低熔点材料,三者的结合特性相互配合。

[0012]

优选的基体表面设置的结构至少是颗粒、薄膜、箔、纤维、粉末冶金、多孔/泡沫或其组合方式,至少其中一种。

[0013]

优选的基体表面三维结构设置有阻挡结构、迷宫结构或其组合方式,至少其中一种;阻挡结构和迷宫结构可以和三维结构一体设置;阻挡结构用于三维结构阻挡时,也是固定结构。

[0014]

优选的低熔点材料为相变材料,相变材料至少包括相变材料、相变材料化合物/合金、相变材料复合物或其组合方式,至少其中一种。

[0015]

优选的材料表面的加工精度为液密级精度或气密级精度或其组合方式,至少其中一种;材料表面包括基体表面和低熔点材料表面。

[0016]

一种界面一体元件/组件,其特征是元件至少一面设置三维结构,元件至少部分是采用权利要求1-8中,任意一种权利要求所述界面一体材料制造;元件也可以是组件或壳体;所述面主要是指元件可与发热面接触的面或外表面,元件也可以两面有三维结构;基板、三维结构和低熔点材料可以形成结构简单型散热元件,比如一片基板,在一面或两面上设置三维结构和设置低熔点材料形成的散热元件;也可将基板和三维结构合二为一。

[0017]

优选的设置低熔点材料时可在元件形成前、与元件成形同时、元件形成后设置真空除气过程或其组合方式设置真空除气过程,至少其中一种。

[0018]

一种装置/移动终端/电子产品,至少包括散热元件和发热元件,其特征是装置至少部分是采用权利要求 9-10中,任意一种权利要求所述界面一体元件或其组合方式形成的装置,至少其中一种;至少部分是采用权利要求1-8中,任意一种权利要求所述界面一体材料形成的装置/移动终端。

[0019]

一种散热装置,其特征是采用上述权利要求中任一有该方法或该结构元件制造的散热装置和系统。

[0020]

一种电子元件,其特征是采用任一权利要求所述界面一体材料制作的元件。

[0021]

本发明的有益效果:

[0022]

1.提出新的界面一体材料。

[0023]

2.提高了界面散热结构的传热效率和元件组装的便利性。

[0024]

3.提出一种预成形元件。

[0025]

4.任一采用界面一体元件的产品、装置或系统。

附图说明

[0026]

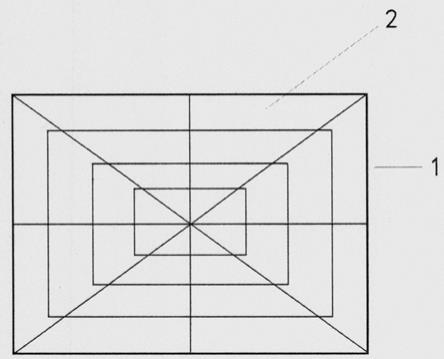

图1是三维结构的示意图

[0027]

1、围挡结构 2、三维结构

具体实施方式

[0028]

实施例一,元件为硅芯片,硅芯片与散热元件的接触面内,通过蚀刻或激光设置三维结构图案,图案为网络纵横回字形,最外侧回字形为连续阻挡结构,三维图案的深度为50微米,三维结构前期清洗处理后喷涂熔点大约60度的液态金属、合金或复合物填充三维图案,液态金属凝固后,精加工液态金属表面,加工精度高于0.01mm或达到液密级别,较优的加工精度是硅芯片材质接近显露。

[0029]

实施例二,基板为导热铜板,基板厚度1.0mm,形状为方形,与发热元件接触表面内附加设置三维编织铜纤维结构,铜纤维直径不大于70微米,三维结构孔隙率50%左右,三维结构与基板焊接固定,液态金属合金融化后设置于三维结构内,液态金属合金凝固后厚度小于100微米,液态金属合金凝固后,精加工液态金属表面达到气密级别,三维结构表面晶粒高点与相变层外表面处于同一平面;100度高熔点相变材料围绕低熔点相变材料形成接触线全部封闭包围;先通过融化高熔点液态金属合金相变材料成形,然后再融化低熔点相变材料成形;为增加散热和绝缘,液态金属、合金或复合物可以少量填充纳米金刚石粉或碳化硅纳米粉,在液态金属合金凝固过程中设置真空除气阶段。

[0030]

实施例三,散热元件为均热板散热器,发热元件为igbt芯片;均热板的可配合面积不小于igbt芯片的发热表面,且形状为长方形,均热板散热器与芯片的装配表面通过相变材料层配合,均热板散热器装配表面附加设置有石墨烯泡沫,石墨烯泡沫三维结构孔隙率60%左右,石墨烯泡沫三维结构的厚度在90微米左右,石墨烯泡沫卡扣固定在均热板散热器表面,相变材料为多元液态金属合金,多元液态金属合金的熔点可以选用接近120度,为增加散热和绝缘,少量填充纳米金刚石粉和碳化硅/氮化铝纳米粉;配合部分表面的边缘设置密封结构,均热板散热器与芯片的装配表面在使用过程中融化配合或通过相变材料层的融化装配,接触面的侧面有固定结构,均热板散热器接触面内沿igbt芯片的外形边缘有弹性凸点,凸点与igbt 芯片侧面卡扣接触。

[0031]

实施例四,一种电子设备终端,至少包括散热部、后壳、屏蔽罩、电池部和发热部位于终端中框支撑部一侧,显示部位于终端中框支撑部的另一侧,发热部是pcb线路板,发热元件以固定在pcb线路板上的中央处理器cpu为例说明,发热元件安装在pcb线路板上,电池部和发热部分别固定于终端中框支撑部上,发热元件发热面朝向后壳,屏蔽罩固定在pcb线路板上形成屏蔽空间,散热部介于屏蔽罩和后壳之间,屏蔽罩介于散热部和发热元件之间,散热元件为平板热管,平板热管的接触面预先设置铜泡沫,铜泡沫三维结构孔隙率60%左右,铜泡沫三维结构的厚度在70微米左右,三维结构焊接固定在平板热管的接触面,平板热

管的接触面与屏蔽罩的两个接触面都通过加工过程使表面设置成填充纳米金刚石粉和碳化硅微纳米粉的液态金属合金相变层,屏蔽罩的两个接触面其余相邻表面都通过加工过程使围绕接触面外缘表面设置成不沾表面,平板热管的接触表面与屏蔽罩的发热面通过液态金属复合相变层紧密接触,屏蔽罩另一面通过液态金属复合相变层与中央处理器cpu发热面接触,电池与中框,除固定支撑部外,中框框架之间还设置有导热部与电池接触,中框支撑部与显示屏的接触面加工精度为气密性,显示屏气密性固定在中框支撑部,显示屏与中框支撑部的接触面边缘涂有密封胶;装配表面在装配前各自通过加工过程,使装配面的精度达到双方装配后的结构为气密性接触结构;两个表面间至少部分形成真空压力接触,并产生希望大小的大气真空压力,压力的大小与接触面的气密性程度或是气密性接触面积的多少决定;若要求是部分气密接触面积则至少应提高一个装配表面在装配前各自通过加工过程获得的装配面的精度;可通过测量两者间的受力情况确定装配效果;气密性接触通过液体排气装配的方式得到,所用的液体为酒精。

[0032]

实施例五,基板为导热铜板,基板厚度1.5mm,形状为方形,与发热元件接触表面内附加设置8微米铜箔,铜箔均匀分布通孔,孔径0.01mm,三维结构孔隙率60%左右,三维结构距离基板表面60微米焊接固定,液态金属合金融化后设置于三维结构内,液态金属合金凝固后厚度小于100微米,100度高熔点相变材料围绕低熔点相变材料形成接触线全部封闭包围;先通过融化高熔点液态金属合金相变材料成形,然后再融化低熔点相变材料成形;为增加散热和绝缘,可以少量填充纳米金刚石粉微纳米粉,在液态金属合金凝固过程中设置真空除气阶段。

[0033]

实施例六,基板型界面一体元件,基板为碳化硅板,基板厚度1.2mm,一个接触表面内附加设置8微米铜箔,另一面设置石墨烯泡沫,铜箔均匀分布通孔,孔径0.01mm,三维结构孔隙率60%左右,三维结构距离基板表面70微米焊接固定,石墨烯泡沫三维结构孔隙率60%左右,石墨烯泡沫三维结构的厚度在90微米左右,石墨烯泡沫通过在碳化硅板设置通孔卡扣固定在碳化硅板散热器表面,碳化硅板上设置均匀分布孔隙率40%左右个通孔,孔径1.5mm,液态金属合金可以流过碳化硅板上通孔,固化后起到传热和固定作用,液态金属合金融化后设置于三维结构内,液态金属合金凝固后厚度小于100微米,液态金属合金凝固后,精加工液态金属表面达到气密级别;90度高熔点相变材料围绕低熔点相变材料形成接触线全部封闭包围;先通过融化高熔点液态金属合金相变材料成形,然后再融化低熔点相变材料成形;为增加散热和绝缘,可以少量填充金刚石粉或碳化硅/氮化镓微纳米粉,在液态金属合金凝固过程中设置真空除气阶段。

[0034]

实施例七,基板型界面一体元件,基板为铜板,基板厚度1mm,一个接触表面内设置铜网络纤维结构,另一面设置石墨烯泡沫,铜纤维直径100微米,石墨烯泡沫三维结构孔隙率60%左右,石墨烯泡沫三维结构的厚度在90微米左右,石墨烯泡沫通过在铜板设置卡扣固定在铜板表面,液态金属合金融化后设置于三维结构内,液态金属合金凝固后厚度小于150微米,液态金属合金凝固后,精加工液态金属表面达到气密级别;90度高熔点相变材料围绕低熔点相变材料形成接触线全部封闭包围;先通过融化高熔点液态金属合金相变材料成形,然后再融化低熔点相变材料成形;为增加散热和绝缘,可以少量填充碳化硅微纳米粉,在液态金属合金凝固过程中设置真空除气阶段。

[0035]

实施例八,基板型界面一体元件,基板为铜板,基板厚度1mm,一个接触表面内设置

铜网络纤维结构,另一面设置高导热液态金属复合物,传热系数大于70w/m.k,液态金属复合物凝固后厚度小于0.01mm,铜纤维直径100微米,液态金属合金融化后设置于三维结构内,液态金属合金凝固后厚度小于150微米,液态金属合金凝固后,精加工液态金属表面达到气密级别;90度高熔点相变材料围绕低熔点相变材料形成接触线全部封闭包围;先通过融化高熔点液态金属合金相变材料成形,然后再融化低熔点相变材料成形;为增加散热和绝缘,可以少量填充纳米金刚石粉或碳化硅/氮化铝纳米粉,在液态金属合金/复合物凝固过程中设置真空除气阶段。

[0036]

实施例九,基板型界面一体元件,基板为铜板,基板厚度1.2mm,一个表面设置微流道散热结构,另一个接触表面内设置铜网络纤维结构,铜纤维直径200微米,一面设置高导热液态金属复合物,传热系数大于 100w/m.k,液态金属复合物融化后只设置于元件一面三维结构铜网络纤维结构内,液态金属合金凝固后厚度小于350微米,液态金属合金凝固后,精加工液态金属表面达到气密级别;80度高熔点相变材料围绕低熔点相变材料形成接触线全部封闭包围;先通过融化高熔点液态金属合金相变材料成形,然后再融化低熔点相变材料成形;为增加散热和绝缘,可以少量填充金刚石粉或碳化硅/氮化镓微纳米粉,在液态金属复合物凝固过程中设置真空除气阶段。

[0037]

实施例十,基板型界面一体元件,基板为铜泡沫,基板厚度1.5mm,铜泡沫孔隙率40%左右,一面设置高导热液态金属复合物,传热系数大于70w/m.k,液态金属复合物熔点大于50度,液态金属复合物融化后只设置于元件一面三维结构内,形成铜泡沫和液态金属结构层的双层结构,液态金属合金凝固后厚度小于 200微米;80度高熔点相变材料围绕低熔点相变材料形成接触线全部封闭包围;先通过融化高熔点液态金属合金相变材料成形,然后再融化低熔点相变材料成形;为增加散热和绝缘,可以少量填充金刚石粉或碳化硅/氮化镓微米粉,在液态金属复合物凝固过程中设置真空除气阶段,液态金属合金凝固后,设置液态金属表面达到液密级别。

[0038]

本说明书只是示范性举例说明,非必要的现有技术多有省略;在现有技术条件下,在权利要求书和说明书所确定的范围内,一般人员可能知道的所有的可能形式、方法、形状和结构,都是本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1