陶瓷单模块、阵列式过孔陶瓷基板及其制造方法和应用与流程

本发明属于电子行业用高性能陶瓷制造技术领域,特别是涉及一种陶瓷单模块、阵列式过孔陶瓷基板及其制造方法和应用。

背景技术:

随着现代宇航、通信、计算机数据处理、军事工程等电子系统朝着小型轻量化、集成化方向发展,要求薄膜电路用陶瓷基板具有高度集成特性,现有的陶瓷基板均是单一模块式,无法满足小型化、低成本化以及高度集成化的设计需求。基于此,如何在陶瓷基板上设置过孔是实现薄膜电路小型化、集成化的一个研究方向。

目前关于在陶瓷基板上设置过孔的研究报道较少,有研究报道公开了一种过孔陶瓷基板的设计,其联合使用“磁控溅射、电镀增厚以及光刻等工艺”在陶瓷基板上设置了双孔结构的过孔,实现了薄膜电路的集成化。但是,其存在以下缺陷:其一是双孔结构的过孔由于过孔通道有限,无法满足大功率器件的高可靠性设计要求;其二是过孔结构的制备联合采用磁控溅射和电镀填孔的工艺,电镀填孔难以避免填孔中存在空心和凹陷的问题,存在良率低、成本高以及生产效率低等问题,难以满足高可靠性和低成本化的需求。

技术实现要素:

本发明的主要目的在于提供一种陶瓷单模块、阵列式过孔陶瓷基板及其制造方法和应用,所要解决的技术问题是如何制备一种阵列式过孔陶瓷基板,使得过孔金属在过孔中的填充度高达80%以上;同时采用阵列式过孔结构,上述结构设计和填充度控制的综合作用提高了单模块产品的导通可靠性;且所述的方法缩减了制造周期,提高了生产效率,降低了生产成本,单人产能可从50件/天提升到100/天,单件成本可从2000元降低到800元,从而更加适于实用。

本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种陶瓷单模块,其包括:

陶瓷基体,为平面板状,其包括平行设置的第一表面和第二表面;

两个过孔阵列,设置于所述陶瓷基体上;每个所述过孔阵列包括多个平行设置的过孔;所述过孔贯穿所述的第一表面和第二表面;

过孔金属,填充于所述过孔中并被致密化处理;所述过孔金属在所述过孔中的填充度≥80%;

金属膜层,设置于所述陶瓷基体的第二表面上覆盖所述的过孔阵列;覆盖每个所述过孔阵列的金属膜层的面积为所述过孔阵列面积的1.2~1.3倍。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

优选的,前述的陶瓷单模块,其中所述过孔金属选择电阻率≤5.0×10-8ωm的高导电材料;和/或,所述金属膜层选择由电阻率≤5.0×10-8ωm的高导电材料制成;所述金属膜层的厚度为2~100μm。

优选的,前述的陶瓷单模块,其中所述高导电材料选自银、铜、金、银合金、铜合金或金合金中的任意一种。

优选的,前述的陶瓷单模块,其中每个所述过孔阵列中包括2~20个过孔;每个所述过孔阵列中的过孔排列为矩形阵列结构、环形阵列结构或梅花阵列结构。

优选的,前述的陶瓷单模块,其中所述陶瓷基体的材质为氧化铝、氧化锆、氧化锆增韧氧化铝、碳化硅、氮化铝或氮化硅。

优选的,前述的陶瓷单模块,其中所述过孔为圆柱形通孔,其直径为0.05mm~0.5mm。

优选的,前述的陶瓷单模块,其中所述第一表面的粗糙度ra≤10nm。

本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种阵列式过孔陶瓷基板,其包括:

平铺排列的多个陶瓷单模块,所述陶瓷单模块为前述的陶瓷单模块;多个所述陶瓷单模块中的陶瓷基体一体化成型;

定位孔,用于所述陶瓷基体的定位。

本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种阵列式过孔陶瓷基板的制备方法,其包括以下步骤:

1)在陶瓷基体上加工定位孔和过孔阵列;所述陶瓷基体为平面板状,其包括平行设置的第一表面和第二表面;每个所述过孔阵列包括多个平行设置的过孔;所述过孔和所述定位孔贯穿所述的第一表面和第二表面;

2)通过所述定位孔为所述陶瓷基体定位;通过真空吸附或挤压注射的方式向所述的过孔中填充过孔金属;

3)在陶瓷基体的第二表面上涂覆金属膜层使其覆盖所述过孔阵列;覆盖每个所述过孔阵列的金属膜层的面积为所述过孔阵列面积的1.2~1.3倍;

4)将涂覆金属膜层的陶瓷基体于高温下烧结,降温,出炉,得阵列式过孔陶瓷基板;所述过孔金属在所述过孔中的填充度≥80%。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

优选的,前述的制备方法,其中步骤2)所述真空吸附的真空度为-0.1mpa;或者,步骤2)所述挤压注射的压力为1~10kpa。

优选的,前述的制备方法,其中步骤3)所述涂覆金属膜层采用丝网覆膜;步骤4)所述烧结的工艺温度为500~1300℃。

优选的,前述的制备方法,其中步骤4)之后还包括对所述第一表面进行研磨抛光处理的步骤;所述第一表面的粗糙度ra≤10nm。

本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种陶瓷单模块的制备方法,将前述方法制备的阵列式过孔陶瓷基板进行划片裁切。

本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种薄膜混合集成电路封接模块,包括单模块,所述单模块为前述的单模块。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

优选的,前述的薄膜混合集成电路封接模块,其包括多模块;所述多模块由平铺排列的多个如前述的陶瓷单模块组成;多个所述陶瓷单模块中的陶瓷基体一体化成型。

本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种igbt模块,包括单模块,所述单模块为前述的单模块。

本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

优选的,前述的igbt模块,其包括多模块;所述多模块由平铺排列的多个如前述的陶瓷单模块组成;多个所述陶瓷单模块中的陶瓷基体一体化成型。

借由上述技术方案,本发明提出的一种陶瓷单模块、阵列式过孔陶瓷基板及其制造方法和应用至少具有下列优点:

1、本发明提出的陶瓷单模块、阵列式过孔陶瓷基板及其制造方法和应用,其可靠性高;通过采用阵列式过孔替代单孔或双孔模式,一方面增加了过孔通道面积,电流过载能力可提升3倍以上;另一方面,阵列孔的存在,即使是有个别孔通道断路或导通不良,对整个集成电路的不良影响较小;进一步的,其采用“真空吸附填孔或挤压注射填孔+丝网覆膜工艺+高温烧结”工艺替代“磁控溅射+电镀填孔”工艺,有效地提升了过孔金属在过孔中的填充度,避免了溅射、电镀填孔工艺可能存在的过孔金属空心、凹陷等问题,提高了单模块的导通可靠性,进而提升了整个集成电路的可靠性;

2、本发明提出的陶瓷单模块、阵列式过孔陶瓷基板及其制造方法和应用,其成本低、生产效率高;其采用真空填孔+丝网覆膜工艺替代磁控溅射+电镀填孔工艺,可以大幅度降低设备成本和缩减制造周期,单人产能可从50件/天提升到100/天,单件成本可从2000元降低到800元;

3、本发明提出的陶瓷单模块、阵列式过孔陶瓷基板及其制造方法和应用,其通过设计阵列式过孔结构,并采用真空填孔、丝网覆膜以及高温烧结的工艺,实现了阵列式过孔陶瓷基板的低成本制备,可满足薄膜电路大功率、高可靠性、小型化、低成本化以及高度集成化的设计需求。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

图1是本发明提出的单模块的结构示意图-俯视图;

图2是本发明提出的单模块的结构示意图-仰视图;

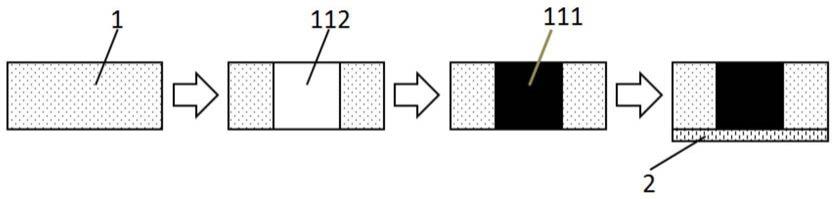

图3是本发明提出的单模块的工艺流程示意图;

图4a是本发明实施例中阵列式过孔陶瓷基板示意图-未加工前;

图4b是本发明实施例中阵列式过孔陶瓷基板示意图-开定位孔;

图4c是本发明实施例中阵列式过孔陶瓷基板示意图-开过孔;

图4d是本发明实施例中阵列式过孔陶瓷基板示意图-填充过孔;

图4e是本发明实施例中阵列式过孔陶瓷基板示意图-涂覆金属膜层。

具体实施方式

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的一种陶瓷单模块、阵列式过孔陶瓷基板及其制造方法和应用其具体实施方式、结构、特征及其功效,详细说明如后。

本发明提出一种陶瓷单模块,如附图1至附图3所示,其包括:

陶瓷基体1,为平面板状,其包括平行设置的第一表面和第二表面;

两个过孔阵列11,设置于所述陶瓷基体1上;每个所述过孔阵列11包括多个平行设置的过孔112;所述过孔112贯穿所述的第一表面和第二表面;

过孔金属111,填充于所述过孔112中并被致密化处理;所述过孔金属111在所述过孔112中的填充度≥80%;

金属膜层2,设置于所述陶瓷基体1的第二表面上覆盖所述的过孔阵列11;覆盖每个所述过孔阵列11的金属膜层2的面积为所述过孔阵列11面积的1.2~1.3倍。

在实际使用时,两个过孔阵列分别连接正极和负极。

所述过孔阵列的面积是指该阵列中处于边缘位置的过孔的外侧点的切线相互连接围成的面积。所述覆盖过孔阵列的金属膜层与所述过孔阵列的位置适配,其中心位置基本对齐。

每个过孔阵列中均包含多个过孔,过孔通道较多,可以满足大功率器件的高可靠性设计要求,也可以满足薄膜电路大功率、小型化、低成本化以及高度集成化的设计需求。

进一步的,通过采用阵列式过孔替代单孔或双孔模式,一方面增加了过孔通道面积,电流过载能力可提升3倍以上;另一方面,阵列孔的存在,即使是有个别孔通道断路或导通不良,对整个集成电路的不良影响较小。

所述过孔金属填充于过孔中后,再进行高温烧结以使所述过孔金属致密化,最终的单模块产品中过孔金属在过孔中的填充度达到80%以上。

所述过孔金属在过孔中的填充度的测量方法有以下两种方式:其一是直接观测第一表面上过孔,估算过孔填充面积与过孔总面积之比;其二是通过测量过孔的孔内电阻计算出过孔金属的填充度。首先将过孔金属熔化,熔融体密实填充过孔,降温凝结后测量该过孔的孔内电阻,以其作为该种过孔金属的孔内电阻标准值;在实际生产中,直接测量所生产产品的过孔的孔内电阻值,计算实测孔内电阻值与标准值之比作为其填充度,单位%。

优选的,所述过孔金属选择电阻率≤5.0×10-8ωm的高导电材料;和/或,所述金属膜层选择由电阻率≤5.0×10-8ωm的高导电材料制成;所述金属膜层的厚度为2~100μm。

所述过孔为通孔;所述过孔金属密实地填充于所述过孔中;所述金属膜层镀制于所述陶瓷基体的第二表面上。所述过孔金属与所述金属膜层连通。所述过孔金属与所述金属膜层都选择高导电材料使得所述过孔金属与所述金属膜层均具有良好的导通性。

所述金属膜层的作用主要在于导通性,因此其厚度不宜过薄,否则会使所述单模块产品的导通性不好;所述金属膜层的厚度也不宜过厚,原因在于:其一是金属膜层过厚会影响产品的整体厚度导致其难以小型化,并且成本也会比较高;其二是所述金属膜层过厚会使其较易脱落。基于此,本发明技术方案优选所述金属膜层的厚度为2~100μm。

优选的,所述金属膜层的厚度为2~10μm,10~50μm以及50~100μm。

优选的,所述高导电材料选自银、铜、金、银合金、铜合金或金合金中的任意一种。

为了进一步提高所述高导电材料的附着力等综合性能,进一步所述高导电材料优选银合金、铜合金或金合金。所述的银合金也包括钯银合金、铂银合金等。

优选的,每个所述过孔阵列中包括2~20个过孔;每个所述过孔阵列中的过孔排列为矩形阵列结构、环形阵列结构或梅花阵列结构。该设置的原因如下:如果阵列中的过孔数量过少,则会出现导通性较差的问题;而如果阵列中的过孔数量过多,则会使陶瓷基体的结构受到破坏,陶瓷基体的受力能力会下降,导致产品容易破碎。

优选的,每个所述过孔阵列中包括2~8个过孔,排列为矩形;每个所述过孔阵列中包括8~16个过孔,排列为环形;每个所述过孔阵列中包括16~20个过孔,排列为梅花形。

所述过孔阵列中的过孔可以排成各种对称性结构,例如,环形(包括圆环形阵列和矩形环形阵列),矩阵阵列和梅花阵列。该结构的设置使得所述陶瓷单模块既具有较好的导通性,又具有良好的力学强度。

优选的,所述陶瓷基体的材质为氧化铝、氧化锆、氧化锆增韧氧化铝、碳化硅、氮化铝或氮化硅。

所述陶瓷基体使用之前已经被烧结的性能良好的陶瓷,在后续的加工过程中所述陶瓷基体本身的结构和性能不会发生变化。

实际生产中,经常使用的陶瓷基体的厚度规格为0.127mm~3mm。厚度过薄的陶瓷基体由于其强度较差,易碎,使用较少。

所述陶瓷基板的厚度优选0.127mm~0.635mm,0.635mm~1mm以及1mm~3mm。

优选的,所述过孔为圆柱形通孔,其直径为0.05mm~0.5mm。

优选的,所述过孔的直径为0.05mm~0.1mm,0.1mm~0.2mm以及0.2mm~0.5mm。

本发明技术方案将过孔设置为圆柱形孔,其原因在于一方面圆柱形的孔容易加工;另一方面圆柱形的孔对于陶瓷基体的力学性能影响较小。关于过孔的直径尺寸,如果过孔的孔径过小,则后续的过孔金属的填充会有难度,不易填充;而如果过孔的孔径过大,则会出现过孔金属的附着力低,容易脱落;本发明技术方案优选过孔直径为0.05mm~0.5mm。试验以及生产实践也证实此尺寸范围的过孔既能够满足填充要求,又能够保证较好附着。

优选的,所述第一表面的粗糙度ra≤10nm。

所述的第一表面在将来的单模块成品中是作为工作面使用,因此要求其表面缺陷尽量少;抛光可以降低第一表面的缺陷,例如微裂纹、凹坑、划痕等,以便于满足产品后续镀膜的要求。被抛光处理后的第一表面与所述过孔中的过孔金属表面平齐。

本发明还提出一种阵列式过孔陶瓷基板,如附图4a至附图4e所示,其包括:平铺排列的多个陶瓷单模块,所述陶瓷单模块为前述的陶瓷单模块;多个所述陶瓷单模块中的陶瓷基体1一体化成型;定位孔12,用于所述陶瓷基体1的定位。

所述定位孔的设置非常关键,其可以为后续的过孔金属填充、金属膜层覆膜以及将所述阵列式过孔陶瓷基板裁切为单模块,也即划片等工序提供准确定位,以提高定位精度。

所述定位孔设置于所述陶瓷基板的边缘。

优选的,所述定位孔的直径为1mm~6mm。所述定位孔的直径如果过小的话,则在实际生产中使得陶瓷基板的对位具有难度,影响生产效率;而如果定位孔的孔径过大的,则会浪费陶瓷基板的有效面积没减少其产出的单模块的数量,本发明技术方案中优选定位孔的孔径为1mm~6mm。

所述陶瓷基板的形状可以是为圆形或矩形,其直径或边长为10mm~300mm;其包括2~3600个单模块。上述陶瓷基板制作为圆形或矩形以及尺寸限定为10~300mm,既是基于行业标准的要求,也是为了适应现有的机器设备,使其与装备的匹配度较高。

本发明还提出一种阵列式过孔陶瓷基板的制备方法,如附图4a至附图4e所示,其包括以下步骤:首先准备烧结好的性能良好的陶瓷基体,如附图4a所示;在所述陶瓷基体上加工定位孔12,如附图4b所示;使用所述的定位孔12对所述的陶瓷基体定位;再在定位的陶瓷基体上加工过孔阵列11,如附图4c所示;所述陶瓷基体为平面板状,其包括平行设置的第一表面和第二表面;每个所述过孔阵列包括多个平行设置的过孔;所述过孔和所述定位孔贯穿所述的第一表面和第二表面;通过所述定位孔为所述陶瓷基体定位;通过真空吸附或挤压注射的方式向所述的过孔中填充过孔金属,如附图4d所示;在陶瓷基体的第二表面上涂覆金属膜层使其覆盖所述过孔阵列,如附图4e所示;覆盖每个所述过孔阵列的金属膜层的面积为所述过孔阵列面积的1.2~1.3倍;将涂覆金属膜层的陶瓷基体于高温下烧结,降温,出炉,得阵列式过孔陶瓷基板;所述过孔金属在所述过孔中的填充度≥80%。

所述定位孔可以通过机械加工、超声加工和激光加工获得。

所述过孔可以通过机械加工、超声加工和激光加工获得;由于所述过孔的尺寸较小,精度要求高,优选以激光加工为主。

向过孔中填充过孔金属时采用真空填孔工艺或者挤压注射工艺,以使所述过孔金属能够填满所述的过孔;为了烧结后所述的过孔金属在所述过孔中的填充度≥80%,在所述过孔金属填充时可以为过盈填充。

所述金属膜层设置于所述陶瓷基体的第二表面上覆盖所述的过孔阵列;覆盖每个所述过孔阵列的金属膜层的面积为所述过孔阵列面积的1.2~1.3倍;所述过孔金属与所述金属膜层紧密结合,以保证单模块的导通性能。

所述陶瓷基体是已经烧结过的性能完好的陶瓷体,在阵列式陶瓷基板加工过程中,所述陶瓷基体本身的结构和性能不会发生任何改变。

上述步骤4)所述的烧结仅仅是对所述过孔金属的烧结。以使所述过孔金属进行致密化,使所述过孔金属在所述过孔中的填充度≥80%,以避免因过孔填充度不足而导致的器件可靠性的问题。

优选的,步骤2)所述真空吸附的真空度为-0.1mpa;或者,步骤2)所述挤压注射的压力为1~10kpa。

所述真空吸附或所述挤压注射的设置,旨在使所述过孔金属能够非常密实地填充于所述过孔中,使过孔金属对过孔的填充度≥80%,从而提高所述器件的导通可靠性。

优选的,步骤3)所述涂覆金属膜层采用丝网覆膜;步骤4)所述烧结的工艺温度为500~1300℃。

优选的,步骤4)所述烧结的工艺温度为500~800℃,800~900℃以及900~1300℃。

上述的金属膜层覆膜可以采用磁控溅射、真空蒸镀和丝网覆膜等技术手段;本发明技术方案优选丝网覆膜工艺,其原因在于本发明技术方案中的金属膜层的厚度较厚,其厚度在2微米以上,此时采用丝网覆膜工艺的性价比最高。所述丝网覆膜的丝网尺寸为200目~325目。

所述烧结温度可以根据所填充的过孔金属的材质不同优选其烧结温度,所述烧结的目的旨在使所述的过孔金属致密化,从而提高所述过孔的填充度,以确保所述单模块产品对于器件的可靠导通。

所述的高温下烧结可以采用大气气氛,或这氢气保护,或者氮气保护,或者真空气氛。

优选的,步骤4)之后还包括对所述第一表面进行研磨抛光处理的步骤;所述第一表面的粗糙度ra≤10nm。通过抛光处理,陶瓷基板表面粗糙ra可以达到10nm以内。

本发明还提出一种陶瓷单模块的制备方法,将权前述方法制备的阵列式过孔陶瓷基板进行划片裁切。

所述的陶瓷基体被开孔、填孔、覆膜以及抛光之后,形成阵列式过孔陶瓷基板产品,其可以被裁切成多个单模块,裁切下来的单模块数量可以是2件~3600件。

本发明还提出一种薄膜混合集成电路封接模块,包括单模块,所述单模块为前述的单模块。进一步的,所述薄膜混合集成电路封接模块中包括多模块;所述多模块由平铺排列的多个如前述的陶瓷单模块组成;多个所述陶瓷单模块中的陶瓷基体一体化成型。

本发明还提出一种igbt模块,包括单模块,所述单模块为前述的单模块。进一步的,所述的igbt模块中包括多模块;所述多模块由平铺排列的多个如前述的陶瓷单模块组成;多个所述陶瓷单模块中的陶瓷基体一体化成型。

下面通过更为具体的实施例对本发明的技术方案作进一步详细说明。

实施例1-1

本实施例制备一种陶瓷单模块。

在矩形的平面板状的陶瓷基体上加工定位孔和过孔阵列;所述陶瓷基体的材质为氧化铝,其厚度为0.127mm;所述定位孔设置于陶瓷基体的四个角上;所述定位孔直径为1mm;单个过孔阵列包括2个过孔;所述过孔的直径为0.05mm。

通过所述定位孔为所述陶瓷基体定位;通过真空吸附的方式向所述过孔中填充过孔金属;过孔金属为银合金;真空吸附的压力为-0.1mpa。

在陶瓷基体的一个表面上通过丝网覆膜工艺印刷金属膜层使其覆盖所述过孔阵列;所述丝网的网孔为325目,印刷层数1层,金属膜层厚度2微米。

将涂覆金属膜层的陶瓷基体于500℃下烧结30min,降温,出炉,将未涂覆金属膜层的表面抛光至粗糙度ra≤10nm,得阵列式过孔陶瓷基板;将其裁切为包括两个过孔阵列的陶瓷单模块。

通过孔内电阻法检测过孔金属在所述过孔中的填充度为82%。

实施例1-2

本实施例制备一种陶瓷单模块。

在矩形的平面板状的陶瓷基体上加工定位孔和过孔阵列;所述陶瓷基体的材质为氧化铝,其厚度为0.635mm;所述定位孔设置于陶瓷基体的四个角上;所述定位孔直径为1mm;单个过孔阵列包括8个过孔,排列为矩形阵列;所述过孔的直径为0.1mm。

通过所述定位孔为所述陶瓷基体定位;通过真空吸附的方式向所述过孔中填充过孔金属;过孔金属为钯银合金;真空吸附的压力为-0.1mpa。

在陶瓷基体的一个表面上通过丝网覆膜工艺印刷金属膜层使其覆盖所述过孔阵列;所述丝网的网孔为325目,印刷层数5层,金属膜层厚度10微米。

将涂覆金属膜层的陶瓷基体于1300℃下烧结30min,降温,出炉,将未涂覆金属膜层的表面抛光至粗糙度ra≤10nm,得阵列式过孔陶瓷基板;将其裁切为包括两个过孔阵列的陶瓷单模块。

通过孔内电阻法检测过孔金属在所述过孔中的填充度为85%。

实施例1-3

本实施例制备一种陶瓷单模块。

在矩形的平面板状的陶瓷基体上加工定位孔和过孔阵列;所述陶瓷基体的材质为氧化铝,其厚度为1mm;所述定位孔设置于陶瓷基体的四个角上;所述定位孔直径为3mm;单个过孔阵列包括16个过孔,排列为环形阵列;所述过孔的直径为0.2mm。

通过所述定位孔为所述陶瓷基体定位;通过挤压注射的方式向所述过孔中填充过孔金属;过孔金属为金合金;挤压注射的压力为1kpa。

在陶瓷基体的一个表面上通过丝网覆膜工艺印刷金属膜层使其覆盖所述过孔阵列;所述丝网的网孔为200目,印刷层数5层,金属膜层厚度50微米。

将涂覆金属膜层的陶瓷基体于900℃下烧结30min,降温,出炉,将未涂覆金属膜层的表面抛光至粗糙度ra≤10nm,得阵列式过孔陶瓷基板;将其裁切为包括两个过孔阵列的陶瓷单模块。

通过孔内电阻法检测过孔金属在所述过孔中的填充度为95%。

实施例1-4

本实施例制备一种陶瓷单模块。

在矩形的平面板状的陶瓷基体上加工定位孔和过孔阵列;所述陶瓷基体的材质为氧化铝,其厚度为3mm;所述定位孔设置于陶瓷基体的四个角上;所述定位孔直径为4mm;单个过孔阵列包括20个过孔,排列为梅花阵列;所述过孔的直径为0.5mm。

通过所述定位孔为所述陶瓷基体定位;通过挤压注射的方式向所述过孔中填充过孔金属;过孔金属为银合金;挤压注射的压力为10kpa。

在陶瓷基体的一个表面上通过丝网覆膜工艺印刷金属膜层使其覆盖所述过孔阵列;所述丝网的网孔为200目,印刷层数10层,金属膜层厚度100微米。

将涂覆金属膜层的陶瓷基体于800℃下烧结30min,降温,出炉,将未涂覆金属膜层的表面抛光至粗糙度ra≤10nm,得阵列式过孔陶瓷基板;将其裁切为包括两个过孔阵列的陶瓷单模块。

通过孔内电阻法检测过孔金属在所述过孔中的填充度为90%。

实施例2-1

同实施例1-1,陶瓷按材质变更为氧化锆增韧氧化铝。通过孔内电阻法检测过孔金属在所述过孔中的填充度为83%。

实施例2-2

同实施例1-2,陶瓷按材质变更为氧化锆增韧氧化铝。通过孔内电阻法检测过孔金属在所述过孔中的填充度为88%。

实施例2-3

同实施例1-3,陶瓷按材质变更为氧化锆增韧氧化铝。通过孔内电阻法检测过孔金属在所述过孔中的填充度为96%。

实施例2-4

同实施例1-4,陶瓷按材质变更为氧化锆增韧氧化铝。通过孔内电阻法检测过孔金属在所述过孔中的填充度为91%。

实施例3-1

同实施例1-1,陶瓷按材质变更为氧化锆。通过孔内电阻法检测过孔金属在所述过孔中的填充度为81%。

实施例3-2

同实施例1-2,陶瓷按材质变更为氧化锆。通过孔内电阻法检测过孔金属在所述过孔中的填充度为84%。

实施例3-3

同实施例1-3,陶瓷按材质变更为氧化锆。通过孔内电阻法检测过孔金属在所述过孔中的填充度为94%。

实施例3-4

同实施例1-4,陶瓷按材质变更为氧化锆。通过孔内电阻法检测过孔金属在所述过孔中的填充度为92%。

实施例4-1

同实施例1-1,陶瓷按材质变更为氮化铝。通过孔内电阻法检测过孔金属在所述过孔中的填充度为83%。

实施例4-2

同实施例1-2,陶瓷按材质变更为氮化铝。通过孔内电阻法检测过孔金属在所述过孔中的填充度为87%。

实施例2-3

同实施例1-3,陶瓷按材质变更为氮化铝。通过孔内电阻法检测过孔金属在所述过孔中的填充度为96%。

实施例2-4

同实施例1-4,陶瓷按材质变更为氮化铝。通过孔内电阻法检测过孔金属在所述过孔中的填充度为92%。

实施例5-1

同实施例1-1,陶瓷按材质变更为氮化硅。通过孔内电阻法检测过孔金属在所述过孔中的填充度为82%。

实施例5-2

同实施例1-2,陶瓷按材质变更为氮化硅。通过孔内电阻法检测过孔金属在所述过孔中的填充度为88%。

实施例5-3

同实施例1-3,陶瓷按材质变更为氮化硅。通过孔内电阻法检测过孔金属在所述过孔中的填充度为98%。

实施例5-4

同实施例1-4,陶瓷按材质变更为氮化硅。通过孔内电阻法检测过孔金属在所述过孔中的填充度为93%。

本发明权利要求和/或说明书中的技术特征可以进行组合,其组合方式不限于权利要求中通过引用关系得到的组合。通过权利要求和/或说明书中的技术特征进行组合得到的技术方案,也是本发明的保护范围。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 还没有人留言评论。精彩留言会获得点赞!