一种印制电路板及其制作方法与流程

1.本技术实施例属于印制电路板技术领域,尤其涉及一种印制电路板及其制作方法。

背景技术:

2.印制电路板(printed circuit board,简称pcb)为电子工业的重要部件,是电子元器件进行电气互连的载体。随着电子工业的发展,为满足射频、5g、微波、雷达等技术领域对适用频率范围的要求,印制电路板需采用高频材料制作。

3.相关技术中,通常将印制电路板中至少一个芯板的部分区域设置为高频材料,以减少高频材料的用量,降低印制电路板的成本。该芯板包括材料为普通材料的母板,以及材料为高频材料的子板。母板上设置有容纳通孔,子板置于容纳通孔内,且子板与容纳通孔的孔壁之间具有间隙。制作印制电路板时,在对各芯板进行叠板的过程中,将子板放入母板的容纳通孔内,然后再对叠好的各芯板进行熔合、压合等,以获得印制电路板。

4.然而,在采用上述方法制作印制电路板时,子板和母板之间的图形偏移量大,导致印制电路板的层偏量较大,无法满足印制电路板的要求,降低了印制电路板的良率。

技术实现要素:

5.有鉴于此,本技术实施例提供一种印制电路板及其制作方法,以解决子板和母板之间的图形偏移量大的技术问题。

6.第一方面,本技术实施例提供一种印制电路板制作方法,包括:

7.将具有容纳通孔的母板、第一半固化片和第一芯板依次叠放,在第一熔合区域对所述母板的边缘和所述第一芯板的边缘进行熔合;

8.将子板放入所述容纳通孔内,所述子板与所述容纳通孔的孔壁之间具有间隙,所述子板和所述母板形成第二芯板;

9.对所述第二芯板、所述第一半固化片和所述第一芯板进行预压,获得预压板;

10.将所述预压板与第三芯板进行叠放,且在所述预压板和所述第三芯板之间放置第二半固化片;

11.对所述预压板、所述第二半固化片和所述第三芯板进行压合,获得印制电路板。

12.本技术实施例的印制电路板制作方法,先将母板的边缘与第一芯板的边缘通过第一半固化片在第一熔合区域进行熔合,以对母板进行定位。然后将子板放入母板上的容纳通孔内,子板和母板形成第二芯板,再对第二芯板和第一芯板进行预压得到预压板。通过预压的方式能够使子板通过第一半固化片和母板产生结合力,且不会改变第一半固化片的性能,第一半固化片不会发生流动,子板不会因第一半固化片而产生移动,从而能够对子板进行定位,进而降低子板和母板之间的图形偏移量,减小印制电路板的层偏量,使得印制电路板满足层偏量的要求,提高印制电路板的良率。

13.在可以包括上述实施例的一些实施例中,对所述第二芯板、所述第一半固化片和

所述第一芯板进行预压时,预压参数包括预压压强、预压温度和预压时间,所述预压压强为100psi,所述预压温度为70~90℃,所述预压时间为90~100s。

14.在可以包括上述实施例的一些实施例中,将所述子板放入所述容纳通孔内后,将针规插入所述子板与所述容纳通孔的孔壁之间的间隙内,调整所述子板的位置。

15.在可以包括上述实施例的一些实施例中,所述针规的直径比所述子板与所述容纳通孔的孔壁之间的预设间隙宽度小0.3~0.5mil。

16.在可以包括上述实施例的一些实施例中,在所述预压板和所述第三芯板之间放置第二半固化片之后,在第二熔合区域对所述预压板的边缘和所述第三芯板的边缘进行熔合。

17.在可以包括上述实施例的一些实施例中,所述第二熔合区域在所述第一芯板上的投影,与所述第一熔合区域在所述第一芯板上的投影不相交。

18.在可以包括上述实施例的一些实施例中,在将所述预压板与所述第三芯板进行叠放之前,在所述预压板和所述第三芯板上均设置定位通孔,将所述预压板和所述第三芯板通过所述定位通孔均套设于定位销上。

19.在可以包括上述实施例的一些实施例中,所述第三芯板和所述第二半固化片均有多个,每相邻的两个第三芯板之间均设置有所述第二半固化片。

20.第二方面,本技术实施例还提供一种印制电路板,采用上述任一项所述的印制电路板制作方法制得,所述印制电路板包括多个芯板,多个芯板中的至少一个包括母板和子板,所述母板设置有容纳通孔,所述子板的材料为高频材料,所述子板放置于所述容纳通孔内,且所述子板与所述容纳通孔的孔壁之间具有间隙。

21.本技术实施例的印制电路板由于采用上述任一项所述的印制电路板制作方法制得,因此本技术实施例的印制电路板具有子板和母板之间的图形偏移量小的优点,本技术实施例在此不再赘述。

22.在可以包括上述实施例的一些实施例中,所述子板的材料包括碳氢树脂、聚四氟乙烯、液晶聚合物、聚丙乙烯和聚苯醚中的至少一种。

附图说明

23.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

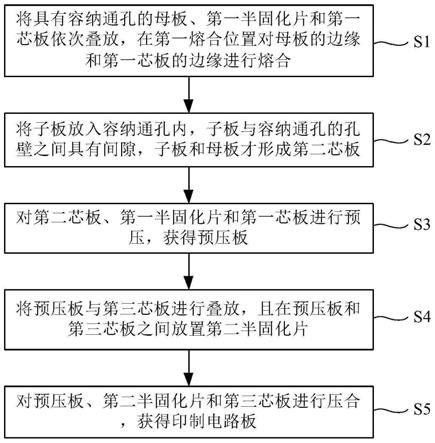

24.图1为本技术实施例的印制电路板制作方法的流程示意图;

25.图2为图1步骤1中将母板、第一半固化片和第一芯板叠放时的结构示意图;

26.图3为图1步骤2中将子板放入容纳通孔内的结构示意图;

27.图4为步骤2中将针规插入子板和容纳通孔的孔壁之间的间隙内的结构示意图;

28.图5为图1中步骤3中对第二芯板、第一半固化片和第一芯板进行预压的结构示意图;

29.图6为图1中步骤4中将预压板、第二半固化片和第三芯板进行叠放的一种结构示意图;

30.图7为图1中步骤4中将预压板、第二半固化片和第三芯板进行叠放的另一种结构示意图;

31.图8为本技术实施例一实现方式的步骤4中对预压板和第三芯板在第二熔合区域进行熔合的结构示意图;

32.图9为第二熔合区域和第一熔合区域的位置关系示意图;

33.图10为步骤4中所提供的转向架锥套拆卸装置的俯视图;

34.图11为本技术实施例另一实现方式的步骤4中将预压板和第三芯板通过定位通孔均套设于定位销上的结构示意图;

35.图12为a组印制电路板中具有最大层偏量的印制电路板切片图;

36.图13为b组印制电路板中具有最大层偏量的印制电路板切片图;

37.图14为c组印制电路板中具有最大层偏量的印制电路板切片图;

38.图15为d组印制电路板中具有最大层偏量的印制电路板切片图;

39.图16为e组印制电路板中具有最大层偏量的印制电路板切片图;

40.图17为f组印制电路板中具有最大层偏量的印制电路板切片图;

41.图18为g组印制电路板中具有最大层偏量的印制电路板切片图;

42.图19为h组印制电路板中具有最大层偏量的印制电路板切片图;

43.图20为i组印制电路板中具有最大层偏量的印制电路板切片图;

44.图21为j组印制电路板中具有最大层偏量的印制电路板切片图;

45.图22为k组印制电路板中具有最大层偏量的印制电路板切片图;

46.图23为l组印制电路板中具有最大层偏量的印制电路板切片图。

47.附图标记说明:

48.100-第一芯板;

49.200-第二芯板;

50.210-母板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211-容纳通孔;

ꢀꢀꢀꢀꢀꢀꢀꢀ

220-子板;

51.300-第一半固化片;

52.400-针规;

53.500-预压板;

54.600-第三芯板;

55.700-第二半固化片;

56.800-定位通孔;

57.900-定位销。

具体实施方式

58.相关技术中,印制电路板中的至少一个芯板包括母板和子板。母板上设置有容纳通孔。子板为高频材料,子板位于母板的容纳通孔内,且子板与容纳通孔的孔壁之间具有间隙。在制作印制电路板时,首先对各芯板进行叠板,即将各芯板进行叠放,且在每相邻的两个芯板之间叠放半固化(prepreg,简称pp)片,在叠放芯板的过程中,将子板放入母板的容纳通孔内。然后在对叠放好的各芯板进行熔合、压合等,以获得印制电路板。

59.然而在压合的过程中,相邻芯板之间的半固化片会发生熔融,且熔融的半固化片

产生流动,使得子板会随着半固化片的流动相对母板发生移动,从而导致子板和母板之间发生位置偏移,增大了子板和母板之间的图形偏移量,增大了印制电路板的层偏量。例如,相关技术中,一般要求印制电路板的层偏量小于或等于3mil,但是采用上述方法制作的印制电路板,层偏量达到5mil以上,不良率达到15%,降低了印制电路板的良率。

60.针对上述技术问题,本技术实施例的印制电路板制作方法,通过先将子板和母板进行预压,对子板和母板进行定位,然后再对预压后母板与其他芯板进行压合,以减小子板随熔融的半固化片流动所产生的位移,从而减小子板与母板之间的图形偏移量,进而减小印制电路板的层偏量,使得印制电路板满足层偏量的要求,提高印制电路板的良率。

61.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

62.参考图1,本技术一实施例提供一种印制电路板制作方法,包括:

63.s1:将具有容纳通孔的母板、第一半固化片和第一芯板依次叠放,在第一熔合区域对母板的边缘和第一芯板的边缘进行熔合。

64.示例性地,参考图2,提供一母板210,母板210上设置有容纳通孔211。提供第一半固化片300和第一芯板100。将母板210、第一半固化片300和第一芯板100依次叠放。叠放时,可将第一芯板100置于下方,第一半固化片300和母板210依次叠放于第一芯板100的上方。

65.然后,可以在第一熔合区域a对母板210的边缘和第一芯板100的边缘进行熔合,使得母板210和第一芯板100可通过位于第一熔合区域a内的部分第一半固化片300粘接,从而能够对母板210进行定位,防止后续制作过程中母板210与第一芯板100之间发生错位,保证了母板210与第一芯板100之间的位置精度。

66.示例性地,第一熔合区域a可以设置于母板210及第一芯板100的非电路图形区域。在第一熔合区域a对母板210和第一芯板100进行熔合时,不会对母板210和第一芯板100上的电路图形产生影响,从而保证印制电路板的产品质量。第一熔合区域a的数量可以有一个,也可以有多个。示例性地,当第一熔合区域a的数量为多个时,多个第一熔合区域a可以围绕第一芯板100的边缘随机布置,也可以均匀布置,也可以采用其他方式布置。

67.第一半固化片300的数量可以有一个,也可以有多个,本技术实施例对第一半固化片300的数量不作限定。

68.s2:将子板放入容纳通孔内,子板与容纳通孔的孔壁之间具有间隙,子板和母板形成第二芯板。

69.示例性地,参考图3,将子板220放置于母板210的容纳通孔211内,且使得子板220与容纳通孔211的孔壁之间具有间隙,从而获得第二芯板200。间隙的宽度可根据印制电路板进行具体设置。

70.示例性地,参考图4,在将子板220放入容纳通孔211内后,可以将针规400插入子板220与容纳通孔211的孔壁之间的间隙内,调整子板220的位置,使得子板220能够处于容纳通孔211内的中心位置,减小子板220与母板210之间的图形偏移量,从而减小印制电路板的层偏量。

71.示例性地,针规400的直径可以比子板与容纳通孔的孔壁之间的预设间隙宽度小

0.3~0.5mil,例如,针规400的直径可以比预设间隙宽度小0.3mil、0.4mil或0.5mil。

72.需要说明的是,预设间隙宽度是指子板220与容纳通孔211的孔壁之间预先设定的间隙宽度,即子板220与容纳通孔211的孔壁之间的间隙宽度的设计值。预设间隙宽度可根据不同的印制电路板进行具体设定。

73.s3:对第二芯板、第一半固化片和第一芯板进行预压,获得预压板。

74.示例性地,参考图5,可以将第二芯板200、第一半固化片300和第一芯板100放入热压机中进行预压,获得预压板500。例如,热压机可通过图5中所示箭头方向向第二芯板200第一半固化片300和第一芯板100施加压力。

75.本技术实施例的印制电路板制作方法,先将母板210的边缘与第一芯板100的边缘通过第一半固化片300在第一熔合区域a进行熔合,以对母板210进行定位。然后将子板220放入母板210上的容纳通孔211内,得到第二芯板200,再对第二芯板200和第一芯板100进行预压得到预压板500。通过预压的方式能够使子板20通过第一半固化片300和母板210产生结合力,且不会改变第一半固化片300的性能,第一半固化片300不会发生流动,子板220不会因第一半固化片300而产生移动,从而能够对子板220进行定位,进而降低子板220和母板210之间的图形偏移量,减小印制电路板的层偏量,使得印制电路板满足层偏量的要求,提高印制电路板的良率。

76.示例性地,对第二芯板200、第一半固化片300和第一芯板100进行预压时,预压参数包括预压压强、预压温度和预压时间,预压压强可以为100psi。预压温度可以为70~90℃,例如可以为70℃、75℃、80℃、85℃或90℃。预压时间可以为90~100s,例如可以为90s、91s、92s、93s、94s、95s、96s、97s、98s、99s或100s等。

77.s4:将预压板与第三芯板进行叠放,且在预压板和第三芯板之间放置第二半固化片。

78.第三芯板的数量可以有一个,也可以有多个。当第三芯板的数量有多个时,第二半固化片的数量也有多个,每相邻的两个第三芯板之间均设置有第二半固化片。示例性地,参考图6,将预压板500与第三芯板600进行叠放,且在预压板500和与其相邻的第三芯板600之间,以及相邻的两个第三芯板600之间放置第二半固化片700。预压板500可以位于第三芯板600的最上方。参考图7,预压板500也可以位于两个第三芯板600之间。

79.在本技术实施例的一些实现方式中,参考图8,在预压板和第三芯板之间放置第二半固化片之后,还可以在第二熔合区域b对预压板500的边缘和第三芯板600的边缘进行熔合,使得预压板500和第三芯板600可通过位于第二熔合区域b内的部分第二半固化片700粘接,从而对预压板500和与其相邻的第三芯板600以及相邻的第三芯板600之间进行定位,防止后续压合过程中预压板500和第三芯板600发生错位,减小预压板500和第三芯板之间的图形偏移量,保证印制电路板的质量。

80.示例性地,第二熔合区域b可以设置于第一芯板100、第二芯板200和第三芯板600的非电路图形区域。在第二熔合区域b对预压板500和第三芯板600进行熔合时,不会对第一芯板100、第二芯板200和第三芯板600上的电路图形产生影响,进一步保证印制电路板的产品质量。

81.示例性地,参考图9,第二熔合区域b在第一芯板100上的投影与第一熔合区域a在第一芯板100上的投影可以不相交。在第一熔合区域a对母板210和第一芯板100进行熔合

时,母板210和第一芯板100通过位于第一熔合区域a内的部分第一半固化片300进行粘接。后续在对预压板500和第三芯板600进行熔合时,第一熔合区域a内的部分第一半固化片300的粘性减弱,会降低母板210和第一芯板100之间的粘结力。因此,对预压板500和第三芯板600在第二熔合区域b进行熔合时,使得第二熔合区域b在第一芯板100上的投影与第一熔合区域a在第一芯板100上的投影不相交,即将第二熔合区域b与第一熔合区域a相互错开,使得母板210和第一芯板100之间还可以通过位于第二熔合区域b内的部分第一半固化片300粘接,从而保证母板210和第一芯板100之间的粘接力,防止母板210和第一芯板100错位。

82.可以理解的是,第二熔合区域b的数量可以为一个,也可以为多个。示例性地,当第一熔合区域a的数量为多个时,多个第一熔合区域a可以围绕第一芯板100的边缘随机布置,也可以均匀布置,也可以采用其他方式布置。第二熔合区域b和第一熔合区域a也可以相互间隔设置。

83.在本技术实施例的另一些实现方式中,参考图10,在将预压板500与第三芯板600进行叠放之前,可以在预压板500和第三芯板600上均设置定位通孔800,将预压板500和第三芯板600通过定位通孔800均套设于定位销900上。定位销900能够对预压板500和第三芯板600起到定位的作用,保证预压板500和第三芯板600之间的相对位置,防止后续压合时预压板500和第三芯板600之间以及两个第三芯板600之间发生错位。

84.s5:对预压板、第二半固化片和第三芯板进行压合,获得印制电路板。

85.示例性地,参考图11,可通过热压机对预压板500、第二半固化片700和第三芯板600进行压合。热压机可通过如图11中所示箭头方向对预压板500、第二半固化片700和第三芯板600施加压力。

86.示例性地,可采用分段压合方式对预压板500和第三芯板600进行压合。需要说明的是,分段压合方式是指在对预压板500、第二半固化片700和第三芯板600进行压合时的压合参数曲线为阶梯状曲线。例如,压合参数可以包括压合压强、压合温度和压合时间,压合压强与压合温度可以随压合时间呈阶梯状曲线变化。可以理解的是,也可以采用其他压合的方式对预压板500和第三芯板600进行压合,压合方式可根据不同的印制电路板进行具体设置。

87.示例性地,本技术实施例采用上述方法制作印制电路板。该印制电路板为十层板,包括依次层叠设置的一个第二芯板、一个第一芯板和三个第三芯板。第二芯板位于最底层,即第二芯板为该印制电路板的第九层和第十层。母板的材料为s1000-2材料,子板的材料为ro4350b高频材料。本技术实施例共制作12组印制电路板,分别为a、b、c、d、e、f、g、h、i、j、k和l,每组均包括30个印制电路板。并对该12组印制电路板采用切片测量的方法测量子板层偏量及层偏cpk。其中,子板层偏量是指在子板所在位置印制电路板的层偏量,可以用于反应子板和母板之间的图形偏移量。层偏cpk是指层偏过程能力指数,用于表征工序保证质量的能力,值越大表明印制电路板的质量越佳。

88.每组印制电路板的预压参数及测量结果如表一和表二所示。

89.表一

[0090][0091][0092]

表二

[0093]

[0094][0095]

从表一和表二中可以看出,a、b、c和d组的预压压强均为100psi,预压温度均在70~90℃内,且预压时间均在90~100s之间,经测量,a、b、c和d组的印制电路板的子板层偏量均在3mil以内,符合层偏量的要求,印制电路板的良率较高。同时,a、b、c和d组的印制电路板的层偏cpk均大于1,说明制作a、b、c和d组的印制电路板时,制作过程能力稳定,能够有效保证印制电路板的良率。

[0096]

e、f、g、h、i、j、k和l组的预压压强均为100psi,预压温度均超出70~90℃,且预压时间均超出90~100s,经测量,e、f、g、h、i、j、k和l组的印制电路板的子板层偏量部分超过3mil,不完全符合子板层偏量的要求,印制电路板的良率较低。同时,e、f、g、h、i、j、k和l组的印制电路板的层偏cpk均小于1,说明制作e、f、g、h、i、j、k和l组的印制电路板时,制作过程能力不稳定,不能有效保证印制电路板的良率。

[0097]

每组印制电路板中具有最大层偏量的印制电路板切片图如图12至图23所示。其中,图12为a组印制电路板中具有最大层偏量的印制电路板切片图;图13为b组印制电路板中具有最大层偏量的印制电路板切片图;

[0098]

图14为c组印制电路板中具有最大层偏量的印制电路板切片图;图15为d组印制电

路板中具有最大层偏量的印制电路板切片图;图16为e组印制电路板中具有最大层偏量的印制电路板切片图;图17为f组印制电路板中具有最大层偏量的印制电路板切片图;图18为g组印制电路板中具有最大层偏量的印制电路板切片图;图19为h组印制电路板中具有最大层偏量的印制电路板切片图;图20为i组印制电路板中具有最大层偏量的印制电路板切片图;图21为j组印制电路板中具有最大层偏量的印制电路板切片图;图22为k组印制电路板中具有最大层偏量的印制电路板切片图;图23为l组印制电路板中具有最大层偏量的印制电路板切片图。

[0099]

本技术另一实施例提供一种印制电路板,采用上述实施例的印制电路板制作方法制得,印制电路板包括多个芯板,多个芯板中的至少一个包括母板和子板,母板设置有容纳通孔,子板的材料为高频材料,子板放置于容纳通孔内,且子板与容纳通孔的孔壁之间具有间隙。

[0100]

本技术实施例的印制电路板由于采用上述实施例的印制电路板制作方法制得,因此本技术实施例的印制电路板具有子板和母板之间的图形偏移量小的优点,在此不再赘述。

[0101]

示例性地,母板的材料可以为fr-4材料,例如s1000-2材料。fr-4是耐燃材料等级的代号,是指材料经过燃烧必须能够自行熄灭的一种材料规格。fr-4材料是指能够满足fr-4规格的材料。子板的材料可以为高频材料,可以包括碳氢树脂、聚四氟乙烯、液晶聚合物、聚丙乙烯和聚苯醚中的至少一种,例如可以为ro4350b高频材料。

[0102]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1