一种抗冲性能优异的高硬度高耐候聚碳酸酯复合板材及其制备方法与流程

1.本发明涉及高分子材料技术领域,尤其涉及一种抗冲性能优异的高硬度高耐候聚碳酸酯复合板材及其制备方法。

背景技术:

2.聚碳酸酯(pc)具有优良的机械性能,其中包括耐冲击性、热稳定性、本生阻燃性和光学性能如透光性等等。这些材料因此被广泛地用于各种不同的用途,例如用于机械或结构部件、航空及轨道交通零件,车窗或建筑采光窗,以及光学应用,例如透镜、光存储盘和光纤等。但是,由于常见的聚碳酸酯本身硬度不高,且耐候性较差,由聚碳酸酯制成的制品通常表现出户外使用方面的局限,这对于诸如车窗、手机屏幕、自动售货机屏、户外电子设备外壳及广告标牌等的应用来说是不理想的。因此,需要对聚碳酸酯材料进行表面修饰或者材料改性,来改善其表面的硬度和耐候性。

3.一般采用的表面修饰方法为在聚碳酸酯板材或薄膜上覆盖一层硬化涂层,例如有机硅基材或丙烯酸基材的表面涂层,利用有机硅或丙烯酸材料的优异耐候性和固化后的高硬度来弥补该缺陷。或者也可以采用新型合成技术或共混技术,在聚碳酸酯材料中引入其他刚性高分子链段,来提高材料的硬度和耐候性。例如sabic公司就将有机硅链段引入聚碳酸酯的合成过程中,从而形成有机硅与双酚a的共聚物体系,大幅度改善了材料的低温抗冲和耐候性能。而将含光活性基团的添加剂如单官能团(如itr,它是由间/对苯二甲酸与间苯二酚进行缩聚反应生成的酯基单元)引入聚碳酸酯中形成共混物,当暴露于紫外辐射时,在光活性添加剂和聚合物树脂之间将发生交联,从而提高聚合物表面硬度、改善耐候性及阻燃性。

4.但是,表面涂层法需要特别的后继涂覆加工,形成的涂层往往脆性较大,这样表面处理过的聚碳酸酯板材抗冲击性能有所下降,另外板材或薄膜的硬度受限于涂层的厚度,往往不能满足客观应用的需要;此外表面涂层法不仅成本效率差,而且对于可重复循环利用、环境保护的目的来说也是不合乎要求的。而新型合成或共混技术又成本异常高昂,价格动辄为普通聚碳酸酯材料的5~10倍,此类材料的后继加工往往也比较困难,成品的性能经常会有某些方面的局限性,如采用有机硅

‑

聚碳酸酯共聚物形成的材料,其透光率比普通聚碳酸酯会有所降低,且材料的澄清度由于有机硅官能团的存在也会劣化。而光活性基团itr

‑

bpa的共混物经常会带来材料底色上的变黄。另外用合成或共混技术制备的新型聚碳酸酯材料,表面硬度提高相对有限,且耐磨耐化性能方面往往表现不佳,这对于手机屏幕、户外电子设备外壳、车窗等应用都会带来种种不利。

5.近年来随着个人移动通讯设备的发展,pc和pmma共挤复合板材也开始逐渐进入市场,该板材是利用了pmma材料较高的硬度和较好的耐化性能,在加工中将一层10~150微米厚度的pmma层采用共挤涂覆的方式,覆盖在聚碳酸酯的表面,随后再通过表面涂覆加工,在pmma表面形成一层有机硅或丙烯酸类涂层,从而提高了整个复合板材的硬度和耐化性。但

由于pmma和pc属于两种性质截然不同的高分子材料,加工温度、材料收缩变形、吸水率、玻璃态转变温度等都有较大差异。该种方案工艺相对复杂,对设备温控及加工精度要求高,且由于pc、pmma的玻璃态转化点不同,所得到的板材后继热成型加工较为困难。所制备的复合板材及边角废料无法回收利用,不符合循环经济及环境保护的目的。而且pmma作为外层材料,其抗冲性能差,在运输、裁切或加工成型过程中容易形成微裂纹,进而引发整个复合板材的开裂及失效。上述缺点严重影响了该复合板材在车窗、屏幕等场合的推广应用。

6.因此,现有的解决方案一般都只能侧重于强调某个方面的性能,如单一的耐候性、表面硬度等。现有技术尚缺乏一种既能保持优异的高抗冲、高透明及热稳定性,同时满足具有表面高硬度和高耐候性能的聚碳酸酯复合板材及其制备方法。

7.所以,针对以上问题,有必要对其进行改进。

技术实现要素:

8.本发明目的是针对现有技术存在的缺陷提供一种聚碳酸酯复合板材,既能保持聚碳酸酯优异的高抗冲、高透明及热稳定性,同时满足具有表面高硬度和高耐候性能,并提供一种制备方法。

9.本发明为实现上述目的,采用如下技术方案:

10.一种抗冲性能优异的高硬度高耐候聚碳酸酯复合板材,所述板材包括复合板材本体和表面涂层结构;所述板材本体包括内层和外层;所述内层和外层通过熔融共挤出的方式形成复合层;所述内层为普通聚碳酸酯材料层,所述外层为含有光活性添加剂的聚碳酸酯材料层;所述表面涂层结构涂覆在复合板材本体表面。

11.本发明中,表面涂层结构用于进一步提高材料表面硬度,增加耐磨耐化学性能的目的;所述内层普通聚碳酸酯材料具有合适的熔体流动性,如在300摄氏度,1.2公斤的测试压力下,mvr在1~15g/10min,适合薄膜或板材挤出加工,具有优良的拉伸强度、冲击强度、延展性、和阻燃性能。其阻燃性能可以采用在聚碳酸酯材料内添加阻燃剂来实现。所述的普通聚碳酸酯材料可以是完全透明的,也可以添加色粉或染色剂来达到彩色或者半透明的效果;也可以通过添加无机填料等对普通聚碳酸酯材料进行共混改性,从而提高聚碳酸酯基材的刚度和弯曲模量等。

12.优选的,所述外层含有光活性添加剂的聚碳酸酯材料的厚度为0.03~1mm。

13.优选的,所述内层普通聚碳酸酯材料的厚度为0.03mm~20mm。

14.优选的,所述光活性添加剂包括但不限于单官能对/间苯二甲酸间苯二甲酚酯。

15.本发明中,单官能itr引入聚碳酸酯中形成共混物,当暴露于阳光下时,itr基自行重排,形成羟基对/间苯二甲酸间苯二甲酚酯进入聚合物链段中,可以吸收紫外及近紫外光;通过光活性添加剂和聚合物树脂之间发生交联,从而提高聚合物表面硬度、改善耐候性及阻燃性。

16.优选的,所述表面涂层为聚氨酯涂料、无机纳米陶瓷涂料、紫外光固化涂料、丙烯酸涂料中的任意一种。

17.本发明中,选用的表面涂层可以是聚氨酯涂料、无机纳米陶瓷涂料、紫外光固化涂料、丙烯酸涂料中的任意一种,其中丙烯酸涂料,丙烯酸涂料具有机械性能好、涂层坚硬、柔韧性好、耐磨性优异、附着力好等优势,通过调整涂层材料中配方的成分,改变固化后材料

中软段及硬段的占比,从而可以获得要求的性能;例如此配方:丙烯酸单体1(3%~15%,起到稀释涂液和增加附着力的作用),丙烯酸单体2(10~25%,增加涂层硬度及韧性),丙烯酸单体3(8~20%,提高涂层表面硬度和耐磨性),稀释剂50%~85,光引发剂1%~4%。

18.选用的表面涂层可以是紫外光固化涂料;紫外光固化涂料体系的配方一般由紫外光固化预聚物和活性稀释剂组成。在涂料中加入纳米二氧化硅及硅烷改性的丙烯酸树脂,可以进一步提高紫外光固化涂料固化后的硬度和耐刮性能;

19.选用的表面涂层也可以是纳米陶瓷涂料;该涂料是以无机化合物为原材料的体系,一般选择纳米氧化物、氮化物、碳化物等化合物,该无机纳米粒子在涂层中占比约50~90%,是涂层的主要成膜物。涂层的连续基体则由含硅氧键主链的有机硅化合物构成。例如采用三甲基乙氧基硅烷为成膜物,正硅酸乙酯为增强物,添加70~80%体积比的纳米二氧化硅相,构成有机/无机杂化体系。

20.本发明还提供一种抗冲性能优异的高硬度高耐候聚碳酸酯复合板材的制备方法,按照如下步骤进行:

21.s1:将普通聚碳酸酯与含光活性添加剂的聚碳酸酯材料分别投入主挤出机及辅助挤出机料筒,在螺杆塑化条件下使得上述材料层熔化,通过熔体分配器及共挤出模头,挤出聚碳酸酯熔体;

22.s2:在牵引装置牵引下经冷却辊筒定厚冷却形成聚碳酸酯复合板材产品;

23.s3:随后采用真空吸塑方法,将复合板材成型出具有三维曲面的部件;

24.s4:采用常规表面涂覆工艺在具有三维曲面的部件表面进一步附着一层表面涂层,形成最终产品。

25.本发明的有益效果:

26.(1)本发明将透明、高强、抗冲的普通聚碳酸酯层和具有优异耐候性及较高表面硬度的含有光活性添加剂的可交联聚碳酸酯材料层结合,并通过多层共挤的方式,利用挤出机组及复合模头复合,由定型辊组冷却定厚,来制备大尺寸的复合薄膜及板材产品;然后通过表面涂覆,在复合薄膜或板材表面附着一层具有高硬度,高耐磨耐化性能的涂层体系,来实现材料性能的最佳搭配。

27.(2)本发明的复合板材兼具了普通聚碳酸酯的透明性、高强高抗冲性能以及光活性可交联聚碳酸酯材料的耐候性及高硬度的特性;同时,由于两种材料都属于聚碳酸酯类型,其热变形温度、收缩率及抗冲击性能较为接近,在随后的涂层涂覆工艺中,尤其是在加热或紫外光固化的条件下具有良好的涂层成型性能。

28.(3)本发明的复合板材可以根据产品需求,先利用模压或吸塑工艺,制备出带有三维曲面造型的制品,然后采用如喷涂、淋涂或浸渍涂覆等常规表面涂覆工艺,在三维曲面的表面进一步附着一层表面涂层硬化,使得最终的制品具有抗冲、高耐候、高表面硬度、复杂几何形状等特点。

具体实施方式

29.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的

范围。

30.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

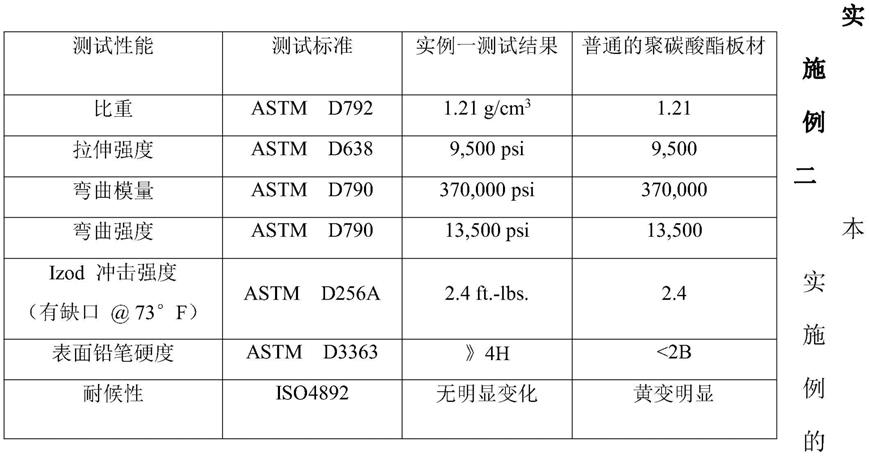

31.实施例一

32.本实施例的聚碳酸酯复合板材,包括一层1.5毫米厚度的普通透明聚碳酸酯基材、基材上下表面各一层0.10毫米厚度的含有光活性添加剂的聚碳酸酯材料层,以及最外侧上下表面各一层10微米厚度的丙烯酸光固化涂层。

33.上述板材按照如下步骤制备:

34.s1:将上述普通透明聚碳酸酯与含光活性添加剂的聚碳酸酯材料分别投入主挤出机及辅助挤出机料筒,在螺杆塑化条件下使得上述材料层熔化,通过熔体分配器及共挤出模头,挤出聚碳酸酯熔体;

35.s2:在牵引装置牵引下经冷却辊筒定厚冷却形成表面高硬度且具有高耐候性的聚碳酸酯复合板材产品;

36.s3:随后采用真空吸塑方法,将该复合板材成型出具有简单3d形貌的零部件,例如汽车前窗,工程车辆罩壳,户外透明显示壳体等;

37.s4:用丙烯酸涂料采用淋涂的方式,然后通过加热及高剂量紫外光固化涂料,在部件表面硬化涂敷处理。

38.本实施例中,聚碳酸酯基材采用中蓝国塑生产的挤出级z1

‑

101r聚碳酸酯材料,含光活性添加剂的聚碳酸酯材料采用sabic生产的slx共聚物,按照50:50比例与101r共混后使用;有机硅固化涂层采用迈图公司的uvh3000有机/无机杂化体系。

39.本实施例所制备的复合板材性能测试如表1:

40.表1

41.聚碳酸酯复合板材,包括一层2毫米厚度的普通透明聚碳酸酯基材、基材上一层0.15毫米厚度的含有光活性添加剂的聚碳酸酯材料层,以及最上表面一层10微米厚度的聚氨酯热固化涂层。

42.上述板材按照如下步骤制备:

43.s1:将上述普通透明聚碳酸酯与含光活性添加剂的聚碳酸酯材料分别投入主挤出机及辅助挤出机料筒,在螺杆塑化条件下使得上述材料层熔化,通过熔体分配器及共挤出模头,挤出聚碳酸酯熔体;

44.s2:在牵引装置牵引下经冷却辊筒定厚冷却形成表面高硬度且具有高耐候性的聚碳酸酯复合板材产品;

45.s3:将双组分聚氨酯涂料进行混配后,采用淋涂的方式,在复合板材表面做硬化涂敷处理。

46.本实施例中,聚碳酸酯基材采用中蓝国塑生产的挤出级z1

‑

101r聚碳酸酯材料,含光活性添加剂的聚碳酸酯材料采用sabic生产的slx共聚物,按照90:10比例与101r共混后使用;聚氨酯固化涂层采用美国global theming products公司的硬质聚氨酯涂料体系s7000。

47.本实施例所制备的复合板材性能测试如表2:

48.表2

[0049][0050]

通过上述实施例和性能测试可以看出,本发明制备的复合板材与普通聚碳酸酯板材相比,具有聚碳酸酯优异的高抗冲、高透明及热稳定性,同时满足具有表面高硬度和高耐候性能;制备方法简单,后续加工容易,且符合循环经济及环境保护的目的,是一种值得广泛推广的产品。

[0051]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1