一种新型防火帘的制作方法

1.本技术涉及一种防火帘,具体为一种新型防火帘。

背景技术:

2.在轨道打磨装备作业时,会产生大量的打磨火花,该火花具有温度高、飞溅速度快、飞行距离远、冲击力强等特点,在持续打磨作业时,火花的产生量是巨大的,该火花形成的高温积碳会附着在周围设备表面难以脱落;同时,如火花的防护装置提前失效损毁,高速火花会从防护装置的缺损处喷射至铁轨及路基外侧,如有可燃物接触到该火花时,发生火灾的风险很大。

3.在现有的防护技术中,采用的防火帘系单层结构,由硅橡胶复合玻璃纤维织物或硅橡胶复合碳纤维织物制成,将该材料悬挂在打磨机构的附近,以实现阻挡打磨火花并降低火花向车体外飞溅的作用,但在实际打磨作业时,该功能与结构单一的防火帘因耐温较低所以易烧穿孔,同时表面会聚集附着大量的冷却火花,聚集的冷却火花增加了防火帘的自重,使防火帘表面涂层材料成片撕裂剥落,大幅的降低了防火帘的使用寿命,以致运行中需对该型防火帘进行频繁的更换,极大的增加了现场的工作量与用户的使用成本,如更换不及时,高温高速的火花会冲出车体外侧,易灼伤工作人员或引起火灾。可以说,对于铁路打磨火花的防护已成为顽疾。

技术实现要素:

4.本技术的主要目的为提供一种可减少防火帘火花接触量,且能有效解决火花积碳大量附着于防火帘上的新型防火帘。

5.为了实现上述目的,本实用新型实施例提供如下技术方案:

6.本实用新型提供一种新型防火帘,包括防火帘本体,所述防火帘本体由依次重叠设置的内层、中间层和外层组成;

7.所述内层由聚醚醚酮层、聚亚苯基硫醚层、聚四氟乙烯层或pfa层的至少一层组成;

8.所述中间层由耐热金属板层、有机树脂涂膜厚度为25

‑

35μm复合金属板层、碳纤维层、石墨层、耐高温纤维织物层或耐高温涂覆织物层的至少一层组成;

9.所述外层由硅橡胶涂覆织物层、耐高温复合织物层的至少一层组成。

10.若组成防火帘本体的每层含有多层结构时,多层结构通过缝制固定连接。

11.上述一种新型防火帘,作为一种优选的实施方案,所述耐热金属板层为由 ni含量≥3.5%的耐热金属板制成;所述耐高温纤维织物层由sio2含量≥42%的耐高温纤维织物制成;所述耐高温涂覆织物层的涂覆层耐热温度≥250℃;所述硅橡胶涂覆织物层为硅橡胶涂覆sio2含量≥42%的织物;所述耐高温复合织物层为耐高温复合单零铝箔或ptfe织物层。

12.聚醚醚酮层由聚醚醚酮制成,聚醚醚酮是在主链结构中含有一个酮键和两个醚键

的重复单元所构成的高聚物,属特种高分子材料。具有耐化学药品腐蚀等物理化学性能,是一类半结晶高分子材料。此外,聚醚醚酮在所有塑料中具有出众的滑动特性,适合于严格要求低摩擦系数和耐摩耗用途使用。

13.聚亚苯基硫醚层由聚亚苯基硫醚制成,聚亚苯基硫醚是特种工程塑料第一大品种,被誉为继聚碳酸酯、聚酯、聚甲醛、尼龙、聚苯醚之后的“世界第六大工程塑料”也是八大宇航材料之一。由于聚亚苯基硫醚主链上苯环与硫原子形成了共轭,且硫原子尚未处于饱和,经氧化可使硫醚键变为亚砜基和砜基或者是苯环和相邻大分子形成氧桥支化或交联,但并没使主链断裂,因此热氧稳定性突出,最高连续使用温度可达260℃,热分解温度可达522℃。

14.聚四氟乙烯层由聚四氟乙烯制成,聚四氟乙烯俗称“塑料王”为以四氟乙烯作为单体聚合制得的聚合物,耐热、耐寒性优良,可在

‑

180~260℃长期使用,是固体材料中摩擦系数最低者,具有高润滑性,不黏附,是固体材料中表面张力最小者,不黏附任何物质。

15.pfa层由pfa制成,pfa,四氟乙烯,为少量全氟丙基全氟乙烯基醚与聚四氟乙烯的共聚物。熔融粘结性增强,溶体粘度下降,而性能与聚四氟乙烯相比无变化。此种树脂可以直接采用普通热塑性成型方法加工成制品,摩擦系数在塑料中最低,长期使用温度为

‑

80

‑

260

°

,此外,pfa还有良好的电性能,其电绝缘性不受温度影响。

16.碳纤维,含碳量在90%以上的高强度高模量纤维,耐高温性能居所有化纤之首。

17.石墨是碳的一种同素异形体,为灰黑色,不透明固体,化学性质稳定、耐腐蚀,是最耐温的矿物之一。

18.组成内层的材料:具有均匀的组织结构,并具有耐高温的特性,该层材料在经受打磨火花冲击时不易烧损,且防火帘在垂直使用时,内层材料表面的火花积碳附着到一定的体积和重量时,较重的密度为3.53g/cm3(实验测得数据) 的火花积碳会随着自重的增加及后续火花的冲击,会自行脱落,可延长防火帘的使用寿命。

19.组成中间层的材料:具有耐高温与导热率高的特性,在内层材料经受高温冲击时,中间高导热材料会加速将内层的热量传递,使内层材料在长时间经受火花冲击时不致温度飙升而烧损。

20.组成外层的材料:是整个防火帘防火体系的后备力量,形成第三道火花冲击防线,同时防止工具、路基石块外力对防火帘结构的破坏。

21.上述一种新型防火帘,作为一种优选的实施方案,防火帘本体内层的厚度为0.2

‑

3mm,防火帘本体中间层的厚度为0.02

‑

3mm,防火帘本体外层的厚度为0.2

‑

3mm。

22.阶梯状防火帘利用了火花温度与飞行距离成反比的关系,增加了火花与防火帘表面的距离,使火花接触防火帘的温度降低。

23.上述一种新型防火帘,作为一种优选的实施方案,所述内层、所述中间层和所述外层通过螺栓、螺母,气眼或铆钉固定连接;

24.优选地,所述中间层和所述外层通过缝制固定连接,且所述中间层和所述外层的外边缘包裹有金属网。

25.所述内层、所述中间层和所述外层的四角通过螺栓、螺母,气眼或铆钉固定连接,为使其连接的更牢固,可根据防火帘的大小,增加连接装置的连接个数。

26.所述中间层和所述外层的外边缘包裹有金属网,防火帘在使用过程中,其外边缘

可能被磨损,为延长其使用寿命,在中间层和外层的外边缘包裹金属网。

27.上述一种新型防火帘,作为一种优选的实施方案,防火帘本体上转动连接有若干平行设置的防火缓冲件,所述防火缓冲件设置于所述防火帘本体的抗火花区域;

28.若干平行设置的防火缓冲件所在平面与防火帘本体的抗火花面相平行;

29.优选地,位于同排相邻两个防火缓冲件之间的距离≤120mm,优选地,位于同排相邻两个防火缓冲件之间的距离为2

‑

120mm。

30.上述一种新型防火帘,作为一种优选的实施方案所述防火帘本体的形状为平板状;所述防火缓冲件的顶部与所述防火帘本体的顶部通过第一支撑杆连接,所述第一支撑杆的一端垂直于所述防火帘本体的顶部固定,所述第一支撑杆的另一端与所述防火缓冲件的顶部转动连接;

31.更优选地,所述第一支撑杆与所述防火缓冲件通过固定件连接,所述固定件依次穿过所述防火缓冲件、所述第一支撑杆,实现所述第一支撑杆和所述防火缓冲件的连接。

32.上述一种新型防火帘,作为一种优选的实施方案,所述防火缓冲件的底部与所述防火帘本体的底部通过第二支撑杆连接,所述第二支撑杆的一端垂直于所述防火帘本体的底部固定,所述第二支撑杆的另一端与所述防火缓冲件的底部转动连接;

33.更优选地,所述第二支撑杆与所述防火缓冲件通过固定件连接,所述固定件依次穿过所述防火缓冲件、所述第二支撑杆,实现所述第二支撑杆和所述防火缓冲件的连接。

34.在防火帘的前端抗火花区域布置有排列规则的一排或多排防火缓冲件,该防火缓冲件起到分散火花的集中冲击力和缓解材料的冲击耐受状态的作用,即在火花冲击防火帘时,火花会先行接触到防火缓冲件,受到火花的冲击作用及车辆运行时产生的风力,相邻的防火缓冲件同时受风压偏转成相近角度,按照流体力学中的伯努利定理与公式,即由不可压、理想流体沿流管作定常流动时,流动速度增加,流体的静压将减小;反之,流动速度减小,流体的静压将增加,方程表达式为p+(1/2)xρv^2+ρgh=常量(p、v、ρ分别为理想流体内部某点的压强、流速和流体密度,h为该点高度,g为重力加速度)。因高速流体经过以致相邻的防火缓冲件间空气压强变小致件与件局部或完全贴合,随即因重力作用,件与件会自行分离。同时,防火缓冲件的固定件的长度≤ 100mm,固定件的长度减少,防火缓冲件的摆频越高,对火花的分流作用越好,依据单摆周期原理:t=2π√(l/g),在非常小的振幅(角度)下,单摆做简谐运动的周期跟摆长的平方根成正比,跟重力加速度的平方根成反比,跟振幅、摆球的质量无关;伯努利定律、重力原理与单摆动原理的共同作用,使防火缓冲件无法处于静止状态,最终防火缓冲件在工作时会呈现摆动、偏转、旋转等运动状态,对将迎面来的高速火花实现扰流、分流与阻挡,大量的减少了后端防火帘的火花接触量;有效的对高速的火花实现扰流分流,使火花对后端防火帘的冲击量可降低65%。

35.上述一种新型防火帘,作为一种优选的实施方案,所述防火帘本体的形状为阶梯状;

36.优选地,所述防火缓冲件的顶部与所述防火帘本体的顶部通过固定件悬挂连接,所述固定件的一端与所述防火帘本体的顶部固定连接,所述固定件的另一端与所述防火缓冲件的顶部固定连接,实现所述防火缓冲件与所述防火帘的转动连接。

37.上述一种新型防火帘,作为一种优选的实施方案,所述第一支撑杆和所述第二支撑杆均由金属制成,所述固定件为金属丝、金属绳或非金属耐高温绳;优选地,所述第一支

撑杆和所述第二支撑杆均由304不锈钢金属制成,所述固定件为金属丝。

38.上述一种新型防火帘,作为一种优选的实施方案,所述防火缓冲件由聚醚醚酮板、聚四氟乙烯板、有机树脂涂膜厚度为25

‑

35μm复合金属板、聚亚苯基硫醚板、pfa板、碳纤维板、石墨板、硅橡胶涂覆织物层、耐高温纤维织物板或耐高温涂覆织物板的至少一种组成;

39.优选地,所述防火缓冲件的形状为矩形;所述防火缓冲件的形状也可以为矩形基础上的衍生形状(螺旋状)比如:矩形和三角形、菱形或圆形的组合。

40.更优选地,所述防火缓冲件的形状为圆筒状,圆筒状防火缓冲件上垂直设置有矩形分流片,所述矩形分流片环绕圆筒状防火缓冲件均匀设置。

41.相对于现有技术,本实用新型的有益效果为:

42.1、本实用新型所述一种新型防火帘有效地解决了火花积碳在防火帘上大量堆积,降低防火帘使用寿命的弊端;使用本实用新型所述防火帘,当火花积碳在防火帘内层附着达到一定的体积和重量时(密度达到3.53g/cm3),火花积碳会随着自重的增加及后续火花的冲击自行脱落。

43.2、本技术所述新型防火帘的内测设置防火缓冲件相当于在防火帘内测增加了一道防火墙,延缓了防火帘烧损的时间;防火缓冲件在高速火花的冲击与砂轮旋转产生的风力作用下,会规则摆动或旋转,对火花流产生切割分流作用,使火花以小于垂直90度的入角接触防火帘,在小于90度入角的火花流冲击时,对防火帘表面的冲击力减弱,并减少火花与防火帘表面的摩擦力,更好的保护防火帘表面的完整性,此外,火花与防火缓冲件的接触面不固定,从而降低了因火花持续冲击一个点而使防火缓冲件局部温度过高而产生损毁的概率,防火缓冲件阻挡了约65%的火花量,有效的减少防火帘表面的火花接触量,降低了防火帘被烧损的概率,延长了防火帘的使用寿命。

44.3、防火缓冲件与防火缓冲件的中间形成纵横交错的迷宫式结构,即使有部分火花穿过了防火缓冲件,也降低了火花飞行的速度,火花接触防火帘表面的反作用力相应降低,使火花的飞溅范围缩小,降低了因火花迅猛反弹后飞溅而产生的二次火灾隐患。

附图说明

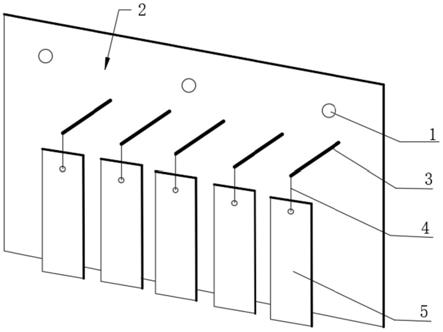

45.图1为本技术实施例4所述新型防火帘的防火缓冲件为矩形时的结构示意图;

46.图2为本技术实施例4所述新型防火帘的防火缓冲件为螺旋状时的结构示意图;

47.图3为本技术实施例5所述新型防火帘的防火缓冲件为矩形时的结构示意图;

48.图4为本技术实施例5所述新型防火帘的防火缓冲件为螺旋状时的结构示意图;

49.图5为本技术实施例5所述新型防火帘的防火缓冲件为圆筒状时的结构示意图;

50.图6为本技术实施例6所述新型防火帘的防火缓冲件为矩形时的结构示意图;

51.图7为本技术实施例6所述新型防火帘的防火缓冲件为螺旋状时的结构示意图;

52.图8a为防火缓冲件无流体状态时的结构示意图;图8b为防火缓冲件流体经过压强降低状态时的结构示意图。

53.图中:1、固定孔;2、防火帘本体;3、第一支撑杆;4、固定件;5、防火缓冲件;6、第二支撑杆。

具体实施方式

54.为了使本技术领域的人员更好地理解本技术方案,下面将结合案例对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

55.本实用新型提供一种新型防火帘,包括防火帘本体2,所述防火帘本体2 由依次重叠设置的内层、中间层和外层组成;

56.所述内层由聚醚醚酮层、聚亚苯基硫醚层、聚四氟乙烯层或pfa层的至少一层组成;

57.所述中间层由耐热金属板层、有机树脂涂膜厚度为25

‑

35μm复合金属板层、碳纤维层、石墨层、耐高温纤维织物层或耐高温涂覆织物层的至少一层组成;

58.所述外层由硅橡胶涂覆织物层、耐高温复合织物层的至少一层组成。

59.因本技术所述新型防火帘的内层(与火花相接触的层)由聚醚醚酮层、聚亚苯基硫醚层、聚四氟乙烯层或pfa层构成,使本技术所述新型防火帘的内层具有很好的不粘性,可有效防止火花积碳黏附于防火帘上损坏防火帘,缩短其使用寿命。

60.作为一种优选的实施方案,所述耐热金属板层为由ni含量≥3.5%的耐热金属板制成;所述耐高温纤维织物层由sio2含量≥42%的耐高温纤维织物制成;所述耐高温涂覆织物层的涂覆层耐热温度≥250℃;所述硅橡胶涂覆织物层为硅橡胶涂覆sio2含量≥42%的织物;所述耐高温复合织物层为耐高温复合单零铝箔或ptfe织物层。

61.作为一种优选的实施方案,防火帘本体2内层的厚度可为0.2mm、0.8mm、 1.5mm、2mm、2.5mm或3mm,防火帘本体2中间层的厚度可为0.02mm、 0.05mm、0.2mm、0.4mm、0.8mm、1.2mm、2.0mm、2.5mm或3.0mm,防火帘本体2外层的厚度可为0.2mm、0.8mm、1.2mm、2.0mm、2.5mm或3.0mm。

62.作为一种优选的实施方案,所述内层、所述中间层和所述外层通过螺栓、螺母,气眼或铆钉固定连接;为使中间层和外层固定的更牢固,中间层和层通过缝制固定连接,且所述中间层和所述外层的外边缘包裹有金属网。

63.本技术实施例,所用防火缓冲件5可由聚醚醚酮板、聚四氟乙烯板、有机树脂涂膜厚度为25

‑

35μm复合金属板层、聚亚苯基硫醚板、pfa板、碳纤维板、石墨板、硅橡胶涂覆织物层、耐高温纤维织物板或耐高温涂覆织物板的至少一种组成。

64.本技术所描述防火帘内层为防火帘直接接触火花的层。

65.实施例1

66.实施例1所述防火帘本体2的形状为平板状,防火帘本体2由依次重叠设置的内层、中间层和外层组成;

67.内层为聚醚醚酮层;

68.中间层为碳纤维层;

69.外层为耐高温复合织物层。

70.实施例2

71.实施例2所述防火帘本体2的形状为平板状,防火帘本体2由依次重叠设置的内层、中间层和外层组成;

72.内层为聚四氟乙烯层;

73.中间层为石墨层;

74.外层为耐高温复合织物层。

75.实施例3

76.实施例3所述防火帘本体2的形状为阶梯状,防火帘本体2由依次重叠设置的内层、中间层和外层组成,

77.内层为聚四氟乙烯层;

78.中间层由碳纤维层和石墨层组合而成,碳纤维层和石墨层重叠设置,碳纤维层和石墨层的边缘缝制固定连接;

79.外层为硅橡胶涂覆织物层。

80.实施例4

81.实施例4所述防火帘本体2的形状为平板状,且防火帘本体2上转动连接有若干平行设置的防火缓冲件5,所述防火缓冲件5设置于所述防火帘的抗火花区域;若干平行设置的防火缓冲件5所在平面与防火帘本体2的抗火花面相平行;

82.优选地,位于同排的相邻两个防火缓冲件5之间的距离可为2mm、5mm、 10mm、20mm、50mm、80mm、100mm或120mm。

83.为实现防火缓冲件5的转动,所述防火缓冲件5的顶部与所述防火帘本体 2的顶部通过第一支撑杆3连接,所述第一支撑杆3的一端垂直于所述防火帘本体2的顶部固定,所述第一支撑杆3的另一端与所述防火缓冲件5的顶部转动连接;为实现防火缓冲件5的自由转动,所述第一支撑杆3与所述防火缓冲件5通过固定件4连接,所述固定件4依次穿过所述防火缓冲件5、所述第一支撑杆3,实现所述第一支撑杆3和所述防火缓冲件5的连接。因第一支撑杆 3需具有一定的耐高温性能,作为一种优选的实施方案,所述第一支撑杆3由金属制成,更优选地所述第一支撑杆3由304不锈钢金属,所述固定件4为金属丝、金属绳或非金属耐高温绳,更优选地,所述固定件4为金属丝,这样当火花打在防火缓冲件5上时,因固定件4具有一定的捻度,便会带着防火缓冲件5转动。

84.所述防火缓冲件5的形状可为矩形、螺旋状或圆筒状,圆筒状防火缓冲件 5上垂直设置有矩形分流片,所述矩形分流片环绕圆筒状防火缓冲件5均匀设置。

85.实施例5

86.实施例5所述防火帘本体2的形状为平板状,且防火帘本体2上转动连接有若干平行设置的防火缓冲件5,所述防火缓冲件5设置于所述防火帘的抗火花区域;若干平行设置的防火缓冲件5所在平面与防火帘本体2的抗火花面相平行;

87.优选地,位于同排的相邻两个防火缓冲件5之间的距离可为2mm、5mm、 10mm、20mm、50mm、80mm、100mm或120mm。

88.为实现防火缓冲件5的转动,所述防火缓冲件5的顶部与所述防火帘本体2的顶部通过第一支撑杆3连接,所述第一支撑杆3的一端垂直于所述防火帘本体2的顶部固定,所述第一支撑杆3的另一端与所述防火缓冲件5的顶部转动连接;为实现防火缓冲件5的自由转动,所述第一支撑杆3与所述防火缓冲件5通过固定件4连接,所述固定件4依次穿过所述防火缓冲件5、所述第一支撑杆3,实现所述第一支撑杆3和所述防火缓冲件5的连接;

89.所述防火缓冲件5的底部与所述防火帘本体2的底部通过第二支撑杆6 连接,所述

第二支撑杆6的一端垂直于所述防火帘本体2的底部固定,所述第二支撑杆6的另一端与所述防火缓冲件5的底部转动连接;

90.所述第二支撑杆6与所述防火缓冲件5通过固定件4连接,所述固定件4 依次穿过所述防火缓冲件5、所述第二支撑杆6,实现所述第二支撑杆6和所述防火缓冲件5的连接。

91.因第一支撑杆3和第二支撑杆6均需具有一定的耐高温性能,作为一种优选的实施方案,所述第一支撑杆3和所述第二支撑杆6均由金属制成,更优选地所述第一支撑杆3由304不锈钢金属制成,所述固定件4为金属丝;

92.所述防火缓冲件5的形状可为矩形、螺旋状或圆筒状,圆筒状防火缓冲件 5上垂直设置有矩形分流片,所述矩形分流片环绕圆筒状防火缓冲件5均匀设置。

93.实施例6

94.实施例6所述防火帘本体2的形状为梯形,所述防火帘本体2上转动连接有若干平行设置的防火缓冲件5,所述防火缓冲件5设置于所述防火帘本体2 的抗火花区域;若干平行设置的防火缓冲件5所在平面与防火帘本体2的抗火花面相平行;

95.优选地,位于同排的相邻两个防火缓冲件5之间的距离可为2mm、5mm、 10mm、20mm、50mm、80mm、100mm或120mm。

96.所述防火缓冲件5的顶部与所述防火帘本体2的顶部通过固定件4悬挂连接,所述固定件4的一端与所述防火帘本体2的顶部固定连接(梯形防火帘的顶部为:当防火帘处于使用状态时,垂直于防火帘抗火花区域的面为梯形防火帘的顶部),所述固定件4的另一端与所述防火缓冲件5的顶部固定连接,实现所述防火缓冲件5与所述防火帘的转动连接;

97.所述固定件4可为金属丝、金属绳或非金属耐高温绳。

98.对比例1

99.对比例1所述新型防火帘与实施例3所述新型防火帘的不同之处在于:对比例1所述防火帘本体2不含有内层,其余结构与实施例3所述新型防火帘相同。

100.对比例2

101.对比例2所述防火帘为市售防火帘。市售防火帘为:厚度6mm硅橡胶涂覆玻璃纤维织物防火帘。

102.本技术所述一种新型防火帘的性能研究:

103.选择转速为2850r/min、额定电压为380v、输入功率为1100w、装配直径为250mm砂轮片的砂轮机,采用该砂轮机加磨削材料产生高速溅射的高温火花,将所述新型防火帘通过固定孔1悬挂在该砂轮机的附近,阻挡打磨的火花,检测防火帘的性能,并采用测温仪表测试样品表面接触火花的温度。

104.表1新型防火帘的性能研究

[0105][0106][0107]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1