食用菌培育种植的菌棒蒸汽灭菌系统与工作方法与流程

[0001]

本发明属于食用菌培育领域。

背景技术:

[0002]

菌棒通过持续吸收附近流过的蒸汽的热量升温,从而达到灭菌效果;由于蒸汽在流动过程中会存在延程热量损失,高温蒸汽的所行进过程中温度是逐级减弱的,只有蒸汽产生处附近的温度是最高的,因此在这种情况下,整个菌棒存放架上越靠近蒸汽产生源头的菌棒的温度上升速率会越快,越远离蒸汽产生源头的菌棒的温度上升速率会越低,进而造成整个菌棒存放架上的不同部位存放的菌棒的升温程度不一致,进而延缓整体的灭菌效率。

技术实现要素:

[0003]

发明目的:为了克服现有技术中存在的不足,本发明提供一种受热更加均匀的食用菌培育种植的菌棒蒸汽灭菌系统与工作方法。

[0004]

技术方案:为实现上述目的,本发明的食用菌培育种植的菌棒蒸汽灭菌系统,包括呈螺旋状的菌棒存放架,所述菌棒存放架包括水平的柱状内筒,所述柱状内筒的外壁上呈螺旋状一体化盘旋设置有螺旋带结构,所述螺旋带结构的螺旋侧面上沿螺旋路径阵列固定有若干菌棒放置筒体,从而使若干菌棒放置筒体沿螺旋带结构的螺旋路径阵列分布;各所述菌棒放置筒体的筒体内均能同轴心放置一个柱状的菌棒。

[0005]

进一步的,所述柱状内筒的外侧同轴心设置有固定的外筒,所述外筒的轴线长度大于所述柱状内筒的轴线长度的两倍;所述螺旋带结构的螺旋带外缘与所述外筒的内壁滑动配合,所述螺旋带结构将内筒与外筒之间形成的环筒状空间分割成螺旋蒸汽加热通道,若干菌棒放置筒体沿螺旋蒸汽加热通道的螺旋路径阵列分布;所述内筒的左端外轮廓和右端外轮廓分别同轴心一体化固定连接有左环状隔离盘和右环状隔离盘;所述左环状隔离盘和右环状隔离盘的外缘分别为左隔离盘外缘和右隔离盘外缘;所述左隔离盘外缘和右隔离盘外缘均与所述外筒的内壁滑动配合;

[0006]

所述外筒的中部侧壁上设置有蒸汽导入口,所述蒸汽导入口连通所述螺旋蒸汽加热通道;还包括高温蒸汽供给管,所述高温蒸汽供给管的高温蒸汽导出端设置为连接盖,所述连接盖可拆卸的连接在所述蒸汽导入口上,从而使高温蒸汽供给管的高温蒸汽导出端连通所述蒸汽导入口;

[0007]

底座上还通过电机支架固定安装有水平的电机;所述电机的输出轴的轴线与所述内筒的轴线重合;所述输出轴的末端连接有回转支架,所述回转支架上固定安装有三根与输出轴平行的直线伸缩器,三所述直线伸缩器均沿所述输出轴的轴线呈圆周阵列分布;三所述直线伸缩器的直线伸缩杆末端均固定连接所述左环状隔离盘;三所述直线伸缩杆的同步伸出缩回运动能使菌棒存放架整体沿外筒轴线方向位移;所述输出轴的回转能带动所述菌棒存放架整体沿轴线回转;三所述直线伸缩杆的同步伸出缩回运动与输出轴的回转的配

合下使所述菌棒存放架上的任意参考点做螺旋运动,进而使静止的蒸汽导入口相对于螺旋带结构做沿螺旋蒸汽加热通道的螺旋路径的螺旋运动。

[0008]

进一步的,所述外筒通过外筒支架固定于底座上。

[0009]

进一步的,所述内筒的筒内同轴心设置有左右贯通的中心筒,所述内筒的左端内壁通过硬质的左排气管与中心筒的左段垂直固定连接;所述内筒的右端内壁通过硬质的右排气管与中心筒的右段垂直固定连接;

[0010]

左排气管的第一进气端连通所述螺旋蒸汽加热通道的螺旋通道左端;所述右排气管的第二进气端连通所述螺旋蒸汽加热通道的螺旋通道右端;

[0011]

所述中心筒的中段同轴心设置有固定位置的中心配气杆,所述中心配气杆的外径与所述中心筒的内径相同,且所述中心配气杆的外壁与所述中心筒内壁滑动配合;所述中心配气杆的两端分别同轴心连接有左配气杆和右配气杆,所述左配气杆和右配气杆的外径均小于所述中心配气杆的外径;左配气杆与中心筒的左段内壁之间形成左端连通外界的左排气通道,所述右配气杆与中心筒的右段内壁之间形成右端连通外界的右排气通道;

[0012]

当蒸汽导入口连通所述螺旋蒸汽加热通道的螺旋通道左端时,中心配气杆的外壁面封堵所述左排气管的第一出气端,且右排气管的第二出气端垂直连通所述右排气通道;

[0013]

当蒸汽导入口连通所述螺旋蒸汽加热通道的螺旋通道右端时,中心配气杆的外壁面封堵右排气管的第二出气端,且左排气管的第一出气端垂直连通所述左排气通道;

[0014]

当中心配气杆刚好在中心筒的中段时,蒸汽导入口连通所述螺旋蒸汽加热通道的螺旋路径中段,左排气管的第一出气端垂直连通所述左排气通道,且右排气管的第二出气端垂直连通所述右排气通道。

[0015]

进一步的,所述右配气杆的右端通过配气杆支架与所述地面固定连接。

[0016]

进一步的,所述中心筒的壁体上均布镂空设置有若干辅助漏气孔。

[0017]

进一步的,各所述菌棒放置筒体的侧壁均布镂空有若干镂空孔,各所述菌棒放置筒体的轴线均与所述螺旋带结构的轴线平行。

[0018]

进一步的,各所述菌棒放置筒体的轴线长度记为l,所述螺旋带结构的螺旋距记为d,满足2l<d;设蒸汽导入口27的外径为d,满足d>d。

[0019]

有益效果:本发明的本发明的最高温度的蒸汽会逐渐沿螺旋路径扫过螺旋蒸汽加热通道的所有部位,螺旋蒸汽加热通道中任意部位的菌棒放置筒体以及菌棒都会接受到来自于蒸汽导入口的直接高温蒸汽喷射,避免菌棒存放架左右受热不均的问题。

附图说明

[0020]

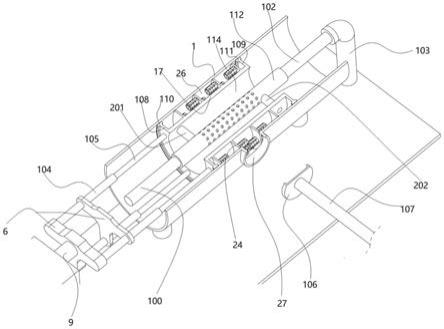

附图1为本装置的整体结构示意图;

[0021]

附图2为本装的俯视图;

[0022]

附图3为本装置的第一剖视图;

[0023]

附图4为本装置的第二剖视图;

[0024]

附图5为附图4隐去外部的外筒后的结构示意图;

[0025]

附图6为菌棒存放架剖开结构示意图;

[0026]

附图7为菌棒存放架结构示意图;

[0027]

附图8为菌棒放置筒体内放置菌棒的局部放大示意图;

[0028]

附图9为菌棒放置筒体内的菌棒取出后的示意图;

[0029]

附图10为中心配气杆的两端分别同轴心连接有左配气杆和右配气杆的结构示意图。

[0030]

附图11为当蒸汽导入口连通所述螺旋蒸汽加热通道的螺旋通道右端时的立体剖视图结构;

[0031]

附图12为当蒸汽导入口连通所述螺旋蒸汽加热通道的螺旋通道左端时的立体剖视图结构;

[0032]

附图13为当蒸汽导入口连通所述螺旋蒸汽加热通道的螺旋通道右端时的立体正剖视图结构;

[0033]

附图14为当蒸汽导入口连通所述螺旋蒸汽加热通道的螺旋通道左端时的立体正剖视图结构。

具体实施方式

[0034]

下面结合附图对本发明作更进一步的说明。

[0035]

如附图1至14所示的食用菌培育种植的菌棒蒸汽灭菌系统,包括呈螺旋状的菌棒存放架19,所述菌棒存放架19包括水平的柱状内筒17,所述柱状内筒17的外壁上呈螺旋状一体化盘旋设置有螺旋带结构24,所述螺旋带结构24的螺旋侧面上沿螺旋路径阵列固定有若干菌棒放置筒体25,从而使若干菌棒放置筒体25沿螺旋带结构24的螺旋路径阵列分布;各所述菌棒放置筒体25的筒体内29均能同轴心放置一个柱状的菌棒28。

[0036]

所述柱状内筒17的外侧同轴心设置有固定的外筒1,所述外筒1的轴线长度大于所述柱状内筒17的轴线长度的两倍;所述螺旋带结构24的螺旋带外缘24.1与所述外筒1的内壁滑动配合,所述螺旋带结构24将内筒17与外筒1之间形成的环筒状空间分割成螺旋蒸汽加热通道26,若干菌棒放置筒体25沿螺旋蒸汽加热通道26的螺旋路径阵列分布;所述内筒17的左端外轮廓和右端外轮廓分别同轴心一体化固定连接有左环状隔离盘108和右环状隔离盘109;所述左环状隔离盘108和右环状隔离盘109的外缘分别为左隔离盘外缘110和右隔离盘外缘111;所述左隔离盘外缘110和右隔离盘外缘111均与所述外筒1的内壁滑动配合;

[0037]

所述外筒1的中部侧壁上设置有蒸汽导入口27,所述蒸汽导入口27连通所述螺旋蒸汽加热通道26;还包括高温蒸汽供给管107,所述高温蒸汽供给管107的高温蒸汽导出端设置为连接盖106,所述连接盖106可拆卸的连接在所述蒸汽导入口27上,从而使高温蒸汽供给管107的高温蒸汽导出端连通所述蒸汽导入口27;

[0038]

底座300上还通过电机支架4固定安装有水平的电机7;所述电机7的输出轴9的轴线与所述内筒17的轴线重合;所述输出轴9的末端连接有回转支架6,所述回转支架6上固定安装有三根与输出轴9平行的直线伸缩器104,三所述直线伸缩器104均沿所述输出轴9的轴线呈圆周阵列分布;三所述直线伸缩器104的直线伸缩杆105末端均固定连接所述左环状隔离盘108;三所述直线伸缩杆105的同步伸出缩回运动能使菌棒存放架19整体沿外筒1轴线方向位移;所述输出轴9的回转能带动所述菌棒存放架19整体沿轴线回转;三所述直线伸缩杆105的同步伸出缩回运动与输出轴9的回转的配合下使所述菌棒存放架19上的任意参考点做螺旋运动,进而使静止的蒸汽导入口27相对于螺旋带结构24做沿螺旋蒸汽加热通道26的螺旋路径的螺旋运动。

[0039]

所述外筒1通过外筒支架300固定于底座300上。

[0040]

所述内筒17的筒内114同轴心设置有左右贯通的中心筒112,所述内筒17的左端内壁通过硬质的左排气管201与中心筒112的左段112.1垂直固定连接;所述内筒17的右端内壁通过硬质的右排气管202与中心筒112的右段112.2垂直固定连接;

[0041]

左排气管201的第一进气端201.1连通所述螺旋蒸汽加热通道26的螺旋通道左端26.1;所述右排气管202的第二进气端202.1连通所述螺旋蒸汽加热通道26的螺旋通道右端26.2;

[0042]

所述中心筒112的中段同轴心设置有固定位置的中心配气杆101,所述中心配气杆101的外径与所述中心筒112的内径相同,且所述中心配气杆101的外壁与所述中心筒112内壁滑动配合;所述中心配气杆101的两端分别同轴心连接有左配气杆100和右配气杆102,所述左配气杆100和右配气杆102的外径均小于所述中心配气杆101的外径;左配气杆100与中心筒112的左段112.1内壁之间形成左端连通外界的左排气通道115,所述右配气杆102与中心筒112的右段112.2内壁之间形成右端连通外界的右排气通道116;

[0043]

当蒸汽导入口27连通所述螺旋蒸汽加热通道26的螺旋通道左端26.1时,中心配气杆101的外壁面封堵所述左排气管201的第一出气端201.2,且右排气管202的第二出气端202.2垂直连通所述右排气通道116;

[0044]

当蒸汽导入口27连通所述螺旋蒸汽加热通道26的螺旋通道右端26.2时,中心配气杆101的外壁面封堵右排气管202的第二出气端202.2,且左排气管201的第一出气端201.2垂直连通所述左排气通道115;

[0045]

当中心配气杆101刚好在中心筒112的中段时,蒸汽导入口27连通所述螺旋蒸汽加热通道26的螺旋路径中段,左排气管201的第一出气端201.2垂直连通所述左排气通道115,且右排气管202的第二出气端202.2垂直连通所述右排气通道116。

[0046]

所述右配气杆102的右端通过配气杆支架103与所述地面31固定连接。

[0047]

所述中心筒112的壁体上均布镂空设置有若干辅助漏气孔113,用于增加漏气的效率。

[0048]

各所述菌棒放置筒体25的侧壁均布镂空有若干镂空孔30,各所述菌棒放置筒体25的轴线均与所述螺旋带结构24的轴线平行。

[0049]

各所述菌棒放置筒体25的轴线长度记为l,所述螺旋带结构24的螺旋距记为d,满足2l<d;设蒸汽导入口27的外径为d,满足d>d。

[0050]

本发明的工作方法、技术效果和工作原理如下:

[0051]

食用菌培育种植的菌棒蒸汽灭菌系统的工作方法:

[0052]

放置菌棒过程:初始状态下,连接盖106与蒸汽导入口27为拆卸的分离状态,从而使蒸汽导入口27暴露在外界,这时三个直线伸缩杆105的同步伸出或缩回运动与输出轴9的回转的配合下使菌棒存放架19上的任意参考点做螺旋运动,进而使静止的蒸汽导入口27相对于螺旋带结构24做沿螺旋蒸汽加热通道26的螺旋路径的螺旋运动,从而使菌棒存放架19上的任意菌棒放置筒体25都会经过蒸汽导入口27,这时工作人员只需在蒸汽导入口27处将等待灭菌的菌棒28逐个的放置在各个菌棒放置筒体25的筒体内29;当所有的菌棒放置筒体25内均放置有菌棒时说明菌棒放置工作完成;然后将连接盖106与蒸汽导入口27装配连接,从而使高温蒸汽供给管107的高温蒸汽导出端连通蒸汽导入口27;

[0053]

蒸汽加热灭菌过程:

[0054]

高温蒸汽供给管107将高温蒸汽源源不断的通过蒸汽导入口27导入到螺旋蒸汽加热通道26内,这样高温蒸汽流过螺旋蒸汽加热通道26的过程中会持续的将热量传递给螺旋蒸汽加热通道26内的各个菌棒放置筒体25内的菌棒28,从而使各个菌棒升温;由于菌棒会持续吸收附近流过的蒸汽的热量,蒸汽的温度是逐级减弱的,因此只有蒸汽导入口27附近所喷出的高温蒸汽的温度是最高的,不在蒸汽导入口27附近的菌棒放置筒体25附近的温度就会较低,进而造成整个菌棒存放架19上的不同部位存放的菌棒的升温程度不一致,进而延缓整体的灭菌效率;为了解决不同部位升温不一致的问题,这时三个直线伸缩杆105的同步伸出或缩回运动与输出轴9的回转的配合下使菌棒存放架19上的任意参考点做螺旋运动,进而使静止的蒸汽导入口27相对于螺旋带结构24做沿螺旋蒸汽加热通道26的螺旋路径的螺旋运动,进而使蒸汽导入口27喷出的最高温度的蒸汽逐渐沿螺旋路径扫过螺旋蒸汽加热通道26的所有部位,螺旋蒸汽加热通道26中任意部位的菌棒放置筒体25以及菌棒28都会接受到来自于蒸汽导入口27的直接高温蒸汽喷射,避免菌棒存放架19左右受热不均的问题;本装置的整体过程是一个回环往复的过程,只需控制直线伸缩杆105的伸缩位移速度和位移方向,以及输出轴9的转速和转向,即可实现静止的蒸汽导入口27相对于螺旋带结构24做沿螺旋蒸汽加热通道26的螺旋路径的来回往复的螺旋运动,从而从整体上增强菌棒存放架19左右受热均匀性问题,从而整体上增加灭菌效率;

[0055]

另外上述静止的蒸汽导入口27相对于螺旋带结构24做沿螺旋蒸汽加热通道26的螺旋路径的来回往复的螺旋运动的过程中:

[0056]

当蒸汽导入口27连通所述螺旋蒸汽加热通道26的螺旋通道左端26.1时,中心配气杆101的外壁面处于封堵左排气管201的第一出气端201.2的状态,且右排气管202的第二出气端202.2垂直连通所述右排气通道116;这时避免了从蒸汽导入口27喷出的高温蒸汽过早的通过左排气管201排出,而是完整流过整个螺旋蒸汽加热通道26,最终通过右排气管202和右排气通道116排出外界,最大化利用蒸汽热量;

[0057]

当蒸汽导入口27连通所述螺旋蒸汽加热通道26的螺旋通道右端26.2时,中心配气杆101的外壁面这时封堵右排气管202的第二出气端202.2,且左排气管201的第一出气端201.2垂直连通所述左排气通道115;这时避免了从蒸汽导入口27喷出的高温蒸汽过早的通过右排气管202排出,而是完整流过整个螺旋蒸汽加热通道26,最终通过左排气管201和左排气通道115排出外界,最大化利用蒸汽热量。

[0058]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1