一种含OPO结构脂的功能性豆乳粉制备方法与流程

一种含opo结构脂的功能性豆乳粉制备方法

[0001]

本发明属于食品加工技术领域,主要涉及一种含opo结构脂的功能性豆乳粉制备方法。

背景技术:

[0002]

大豆,是豆类中营养价值最高的品种,含有大量的不饱和脂肪酸,多种微量元素、维生素及优质蛋白质,大豆经加工制作出的豆粉,是高血压、动脉硬化、心脏病等心血管病人的有益食品,大豆富含蛋白质,所含氨基酸较全,尤其赖氨酸含量较高,但是大豆中含有致敏蛋白,这使其在豆粉应用中增加了大豆过敏患者的危险,因此需要将其经过特殊工艺处理降低大豆的致敏成分含量,调配成适宜更多人群,尤其是婴幼儿食用的低致敏性豆乳粉。

[0003]

结构脂质opo是一种结构化脂肪,可以作为人乳脂肪替代物,其2位棕榈酸比例高达40%以上,更接近母乳水平。母乳中大部分能量是以脂肪形式存在的,母乳中脂肪高达70%的棕榈酸连在2位上,而不饱和脂肪酸主要连接在1、3位上,即o-p-o结构。opo结构脂特有的sn-2位棕榈酸结构,在消化时不易形成钙皂,从而不易引起婴儿便秘和排便困难,且能有效提高脂肪酸和钙的消化吸收,强健骨骼。opo结构脂还能与可溶性膳食纤维结合,增加双歧杆菌的数量,改善婴幼儿的肠道菌群平衡,提高自然抵抗力。目前被陆续添加到婴幼儿配方奶粉中,但未有报道将opo结构脂质加入到豆粉中,豆粉营养丰富,而且其价格低于奶粉,在未来的市场中应用潜力巨大。

技术实现要素:

[0004]

本发明旨在针对现有背景技术中存在的不足,而提供的一种含opo结构脂的功能性豆乳粉制备方法。

[0005]

本发明所要解决的技术问题是通过以下技术方案来实现的:一种含opo结构脂的功能性豆乳粉制备方法。

[0006]

包括以下步骤:

[0007]

(1)豆乳的制备:将大豆经筛选、清洗、脱皮、浸泡后,在75~90℃下按豆水比1:7添加ph为6.5~7.0的弱碱水进行磨浆,将浆液中加入大豆质量0.5%的碳酸氢钠搅拌3~5min,经过浆渣初步分离后得到豆乳,在95℃下煮浆20min,在3000~4500r/min条件下离心20min除渣,取上清液得到所需豆乳;

[0008]

(2)酶解处理:将步骤(1)得到的豆乳中加入大豆质量0.5%的酶,在55~60℃下酶解反应5~10min,反应得到酶解液,其中酶解ph为8.5~9.5;

[0009]

(3)高压均质:将步骤(2)得到的酶解液在100℃下加热8~15min进行灭酶处理,然后利用高压均质机在均质压强110~160mpa下,循环均质3次,得到改性豆乳;

[0010]

(4)opo乳液的制备:取5~20%的结构脂质opo、1~5%的麦芽糊精、85~90%的去离子水,将麦芽糊精和去离子水在烧杯中混合搅拌30min。在50~70℃下将结构脂质opo熔化,将熔融的结构脂质opo缓慢加入水相中磁力搅拌4~7h后高速剪切2~4min,形成粗乳

液,然后在80~95mpa下高压均质2次,制得opo乳液;

[0011]

(5)复合乳液的制备:将步骤(4)得到的opo乳液和步骤(3)得到的改性豆乳按质量比为1:6~1:9进行混合,添加混合乳液质量的2~5%的大豆磷脂继续混匀,得到混匀后的乳液,然后向其中加入10~15%低聚糖、0.5~1.2%胆碱、4~7%dha、0.2~0.5%叶黄素,在38~65mpa进行均质15~20min,得到opo复合乳液;

[0012]

(6)含opo结构脂的功能性豆乳粉:将步骤(5)得到的opo复合乳液经过真空浓缩至固形物含量达到18%,然后进行喷雾干燥得到含opo结构脂的功能型豆乳粉。其中喷雾干燥的进风温度190~230℃、风机52~60hz、出口温度58~80℃、进料速率4~9ml/min。

[0013]

发明效益

[0014]

利用高压均质技术将opo结构脂制备成opo型乳液,通过酶法降低豆乳中的低致敏性成分含量,而后进一步与opo乳液混合,将其均匀的分散在豆乳中,经喷雾干燥后得到含有opo的功能性豆乳粉,能够有效提高豆粉的营养价值,扩大适用人群范围,能在一定程度上对于婴幼儿起到补充所需能量和降低致敏性的作用,且以大豆为原料,不仅可以提供植物蛋白,还能降低成本,开发配方合理、营养全面、安全健康、功能丰富的婴幼儿辅食。

[0015]

对照组

[0016]

对照组1为市售opo奶粉,对照组2为市售豆乳粉。

[0017]

实施例1

[0018]

(1)豆乳的制备:将500g大豆经筛选、清洗、脱皮、浸泡后,在75℃下按豆水比1:7添加ph为6.5的弱碱水进行磨浆,将浆液中加入大豆质量0.5%的碳酸氢钠搅拌3min,经过浆渣初步分离后得到豆乳,在95℃下煮浆20min,在3000r/min条件下离心20min除渣,取上清液得到所需豆乳;

[0019]

(2)酶解处理:将步骤(1)得到的豆乳中加入大豆质量0.5%的酶,在55℃下酶解反应5min,反应得到酶解液,其中酶解ph为8.5;

[0020]

(3)高压均质:将步骤(2)得到的酶解液在100℃下加热8min进行灭酶处理,然后利用高压均质机在均质压强110mpa下,循环均质3次,得到改性豆乳;

[0021]

(4)opo乳液的制备:取5%的结构脂质opo、1%的麦芽糊精、85%的去离子水,将麦芽糊精和去离子水在烧杯中混合搅拌30min。在50℃下将结构脂质opo熔化,将熔融的结构脂质opo缓慢加入水相中磁力搅拌4h后高速剪切2min,形成粗乳液,然后在80mpa下高压均质2次,制得opo乳液;

[0022]

(5)复合乳液的制备:将步骤(4)得到的opo乳液和步骤(3)得到的改性豆乳按质量比为1:6进行混合,添加混合乳液质量的2%的大豆磷脂继续混匀,得到混匀后的乳液,然后向其中加入10%低聚糖、0.5%胆碱、4%dha、0.2%叶黄素,在38mpa进行均质15min,得到opo复合乳液;

[0023]

(6)含opo结构脂的功能性豆乳粉:将步骤(5)得到的opo复合乳液经过真空浓缩至固形物含量达到18%,然后进行喷雾干燥得到含opo结构脂的功能型豆乳粉。其中喷雾干燥的进风温度190℃、风机52hz、出口温度58℃、进料速率4ml/min。

[0024]

实施例2

[0025]

(1)豆乳的制备:将500g大豆经筛选、清洗、脱皮、浸泡后,在80℃下按豆水比1:7添加ph为6.7的弱碱水进行磨浆,将浆液中加入大豆质量0.5%的碳酸氢钠搅拌4min,经过浆

渣初步分离后得到豆乳,在95℃下煮浆20min,在3500r/min条件下离心20min除渣,取上清液得到所需豆乳;

[0026]

(2)酶解处理:将步骤(1)得到的豆乳中加入大豆质量0.5%的酶,在56℃下酶解反应5~10min,反应得到酶解液,其中酶解ph为8.7;

[0027]

(3)高压均质:将步骤(2)得到的酶解液在100℃下加热10min进行灭酶处理,然后利用高压均质机在均质压强120mpa下,循环均质3次,得到改性豆乳;

[0028]

(4)opo乳液的制备:取10%的结构脂质opo、3%的麦芽糊精、86%的去离子水,将麦芽糊精和去离子水在烧杯中混合搅拌30min。在56℃下将结构脂质opo熔化,将熔融的结构脂质opo缓慢加入水相中磁力搅拌6h后高速剪切3.5min,形成粗乳液,然后在90mpa下高压均质2次,制得opo乳液;

[0029]

(5)复合乳液的制备:将步骤(4)得到的opo乳液和步骤(3)得到的改性豆乳按质量比为1:7进行混合,添加混合乳液质量的3%的大豆磷脂继续混匀,得到混匀后的乳液,然后向其中加入12%低聚糖、0.6%胆碱、5%dha、0.3%叶黄素,在40mpa进行均质16min,得到opo复合乳液;

[0030]

(6)含opo结构脂的功能性豆乳粉:将步骤(5)得到的opo复合乳液经过真空浓缩至固形物含量达到18%,然后进行喷雾干燥得到含opo结构脂的功能型豆乳粉。其中喷雾干燥的进风温度200℃、风机55hz、出口温度60℃、进料速率5ml/min。

[0031]

实施例3

[0032]

(1)豆乳的制备:将500g大豆经筛选、清洗、脱皮、浸泡后,在85℃下按豆水比1:7添加ph为6.8的弱碱水进行磨浆,将浆液中加入大豆质量0.5%的碳酸氢钠搅拌4.5min,经过浆渣初步分离后得到豆乳,在95℃下煮浆20min,在4000r/min条件下离心20min除渣,取上清液得到所需豆乳;

[0033]

(2)酶解处理:将步骤(1)得到的豆乳中加入大豆质量0.5%的酶,在58℃下酶解反应9min,反应得到酶解液,其中酶解ph为9.2;

[0034]

(3)高压均质:将步骤(2)得到的酶解液在100℃下加热13min进行灭酶处理,然后利用高压均质机在均质压强140mpa下,循环均质3次,得到改性豆乳;

[0035]

(4)opo乳液的制备:取18%的结构脂质opo、4%的麦芽糊精、88%的去离子水,将麦芽糊精和去离子水在烧杯中混合搅拌30min。在68℃下将结构脂质opo熔化,将熔融的结构脂质opo缓慢加入水相中磁力搅拌6h后高速剪切3.8min,形成粗乳液,然后在92mpa下高压均质2次,制得opo乳液;

[0036]

(5)复合乳液的制备:将步骤(4)得到的opo乳液和步骤(3)得到的改性豆乳按质量比为1:8进行混合,添加混合乳液质量的4%的大豆磷脂继续混匀,得到混匀后的乳液,然后向其中加入14%低聚糖、1.1%胆碱、6%dha、0.4%叶黄素,在62mpa进行均质18min,得到opo复合乳液;

[0037]

(6)含opo结构脂的功能性豆乳粉:将步骤(5)得到的opo复合乳液经过真空浓缩至固形物含量达到18%,然后进行喷雾干燥得到含opo结构脂的功能型豆乳粉。其中喷雾干燥的进风温度210℃、风机59hz、出口温度75℃、进料速率8ml/min。

[0038]

实施例4

[0039]

(1)豆乳的制备:将500g大豆经筛选、清洗、脱皮、浸泡后,在90℃下按豆水比1:7添

加ph为7.0的弱碱水进行磨浆,将浆液中加入大豆质量0.5%的碳酸氢钠搅拌5min,经过浆渣初步分离后得到豆乳,在95℃下煮浆20min,在4500r/min条件下离心20min除渣,取上清液得到所需豆乳;

[0040]

(2)酶解处理:将步骤(1)得到的豆乳中加入大豆质量0.5%的酶,在60℃下酶解反应10min,反应得到酶解液,其中酶解ph为9.5;

[0041]

(3)高压均质:将步骤(2)得到的酶解液在100℃下加热15min进行灭酶处理,然后利用高压均质机在均质压强160mpa下,循环均质3次,得到改性豆乳;

[0042]

(4)opo乳液的制备:取20%的结构脂质opo、5%的麦芽糊精、90%的去离子水,将麦芽糊精和去离子水在烧杯中混合搅拌30min。在70℃下将结构脂质opo熔化,将熔融的结构脂质opo缓慢加入水相中磁力搅拌7h后高速剪切4min,形成粗乳液,然后在95mpa下高压均质2次,制得opo乳液;

[0043]

(5)复合乳液的制备:将步骤(4)得到的opo乳液和步骤(3)得到的改性豆乳按质量比为1:9进行混合,添加混合乳液质量的5%的大豆磷脂继续混匀,得到混匀后的乳液,然后向其中加入15%低聚糖、1.2%胆碱、7%dha、0.5%叶黄素,在65mpa进行均质20min,得到opo复合乳液;

[0044]

(6)含opo结构脂的功能性豆乳粉:将步骤(5)得到的opo复合乳液经过真空浓缩至固形物含量达到18%,然后进行喷雾干燥得到含opo结构脂的功能型豆乳粉。其中喷雾干燥的进风温度230℃、风机60hz、出口温度80℃、进料速率9ml/min。

[0045]

以下是部分实验结果:

[0046]

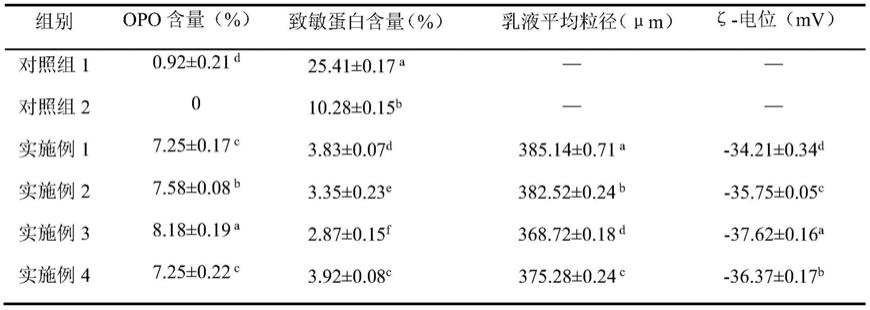

表1对照组和各实施例的成分含量及特性

[0047][0048]

注:同列不同字母表示差异显著(p<0.05)。

[0049]

由表1可知,市场上奶粉中的opo含量为3.2%左右,而经过包埋所得到opo豆奶粉中的opo含量明显提高。同时对比市售奶粉和豆粉,经过酶解处理所制得的功能性豆乳粉中致敏蛋白含量显著降低,能够一定程度地降低豆乳粉的致敏性,更加适用于婴幼儿健康食用。并且经过高压均质处理后,在增压机构的作用下,高压溶液快速地通过均质腔,乳液会同时受到高速剪切、高频震荡、空穴现象和对流撞击等机械力作用和相应的热效应,由此引发的机械力及化学效应可诱导乳液中大分子的物理、化学及结构性质发生变化,使得乳液的粒径较小,电位的绝对值较大,体系较为稳定。综合来说,实施例3的opo含量最高、致敏蛋白含量最低、乳液的平均粒径最小、ζ-电位绝对值最大、溶解性最好,指标较为理想。

[0050]

虽然本发明已以较佳的实施例公开如上,但其并非用以限定本发明,任何熟悉此

技术的人,在不脱离本发明的精神和范围内,都可以做各种改动和修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1