一种零添加凝胶态牛骨浓缩原汤及其制备方法与流程

1.本发明属于食品加工技术领域,具体涉及一种零添加凝胶态牛骨浓缩原汤及其制备方法。

背景技术:

2.牛骨属于牛肉加工产生的大宗副产品,其价格较低廉,易于获取,在食品加工生产中是一种很有潜力的生产原料。然而就目前国内实际情况来看,大量的牛骨未真正实现高附加值利用,往往被废弃或低水平加工为初级产品,对于养殖、屠宰、环境和资源的再利用都存在不利影响。而综合利用牛骨资源开发出新型的高附加值骨产品,并推广到市场上供大众使用,不仅可以提高养殖和加工环节的经济效益,还可以实现生态环境减负和强壮国人,具有显著的社会意义。

3.牛骨由骨组织、骨髓和骨膜组成,是一种营养价值非常高的肉类加工副产品,它含有多种人体所必需的营养成分。据文献报道,牛骨中蛋白质含量约为10~14%,绝大部分为骨胶原蛋白,其氨基酸组成种类齐全,人体所必需的8种氨基酸含量高且比例均衡,属于较为全价的可溶性蛋白,生物学效价高,具有增强皮下细胞代谢,延缓衰老的作用。牛骨中还含有丰富的软骨素和大量的矿物质(钙、磷、铁、锌、铜等),其中钙磷盐含量很高,且比例接近2:1,与人体骨骼中钙磷比例基本相同;另外还含有大脑不可缺乏的磷脂质、磷蛋白、胆碱以及维生素a、d、b1、b2和b12等营养素。研究表明,牛骨加工过程中所形成的胶原钙,具有明显的增强骨密度、促进骨生长发育、改善骨质疏松的作用,其补钙效果优于常规补钙剂,在帮助钙吸收方面起重要作用,是最理想、最健康、最营养、最美味的天然钙源。

4.国以民为本,民以食为天;食以味为先,味乃食之魂;养生之道,莫先于食。中华美食数不胜数,骨汤在中国悠久的烹饪文化中占有重要的地位,它是制作菜肴的一种重要原辅料,是形成菜肴风味特色的重要组成部分,是餐饮大厨和家庭厨娘不可缺少的提鲜增香利器,我们常讲中国厨房得好汤者得天下。中国自古讲究食补,千百年来,饮食看似普通,然而一日三餐与个人息息相关,强健的体魄离不开食物的滋养,食物造就了一个民族、一个国家、一个文明。骨汤既保持了骨的营养与风味,也充分提取了骨中的营养成分,不仅可以提供能量和补充水分,而且可以增强消化功能、补充营养、促进健康。随着经济发展、人们生活水平的提高和餐饮业的快速发展,浓缩骨汤已成为餐饮业标准化出品、好味道保障最重要的调味品之一,深受广大消费者和餐饮后厨的欢迎和喜爱。

5.骨汤是以鲜(冻)骨为主要原料,配以食用盐等其它辅料,经粉碎、抽提、分离、浓缩、杀菌、加脂肪或不加脂肪、均质或不均质、包装等工艺加工而成,属于液体调味料。根据骨汤所使用的原辅料不同,把骨汤产品分为骨素类(即骨肉抽提物)、原味骨汤和风味骨汤三大类,按照骨汤产品稀释后的感官状态可分为清汤、高汤(白汤)两类。目前骨汤调味料行业主要产品是原味骨汤和风味骨汤产品;原味骨汤的风味更接近于骨汤原有的风味,口味更加自然、柔和;风味骨汤是在原味骨汤的基础上添加增味剂、食品用香精等辅料形成的具有独特风味的骨汤产品。

6.目前常见的牛骨原料有牛腿骨、牛脊骨、牛肋骨、牛髋骨、牛头骨等。不同部位的牛骨风味差异较明显,主要与骨头营养成分的差异较大有关。脂肪氧化是形成骨汤特有芳香味的主要原因,而水溶性骨胶原蛋白含量的不同,影响了蛋白质与脂肪的乳化程度,从而最终决定了骨汤色质、状态和口感等。故单一品种骨源或多品种骨源选用不当、搭配失宜时,风味丰满感不足,营养物质有局限,且原料成本差异较大,会造成产业化优势丢失。

7.常规熬汤、吊汤是骨汤的传统做法,产量低,耗时长,能耗成本和人工成本大,场地占用经济性不佳,骨头营养物质融出率低,风味重现性差。随着社会的发展和经济的增长,人们的生活和工作进入快节奏时代,家庭很难花费大量的时间和精力去制汤。小型餐饮企业面临高昂的铺租、水电和员工工资成本压力,提高出品效率是摊薄经营成本、获取盈利的关键,故同样不适合传统制汤。目前大型的餐饮连锁企业不断涌现,但往往在发展势头正旺、迅速扩张的阶段出现质量不稳、口味差异大而走向衰败,分析这些企业衰败的原因主要是在标准化方面没有找到合适的解决办法,尤其是中式餐饮,如何实行质量标准化、口味标准化,是最根本的问题。故开发节能高效、出品优良、成品稳定的骨汤产业化制备工艺势在必行。

8.目前骨汤产业化制备方法主要分为两种:常压沸腾煮制和加压高温煮制。常压沸腾煮制与我们日常饮食烹调中的习惯做法基本一致,该方法熬制的骨汤质量和风味最为自然;但骨料营养物质释放相对较少,成品率低,耗时长(常8~24h),生产效率低,能耗和人本成本大,设备折旧成本高。加压高温煮制最为经济、常用,骨料营养物质释放量大,成品率高,耗时短(常2~4h),生产效率高,综合生产成本低;但骨汤的质量和风味评价较低。加压高温煮制对骨汤特征香气、呈味性氨基酸和小分子肽的破坏非常严重,成品鲜香味寡淡,骨汤喝不出骨汤味,甚至出现高温怪味、异味的尴尬局面,即餐饮业所反馈的骨汤工业味重,另外还会使骨汤颜色加深,感官差,给餐饮业的出品品质带来困惑。其深层原因为,氨基酸、硫胺素的热降解和脂肪的热氧化降解等反应途径生成的产物是骨汤制品鲜香风味形成的基础。脂肪在食品加工和烹调过程中受热氧化时,会产生的挥发性的酸类、酯类、醚类、烃类、醇类、羰基化合物、苯环化合物、内酯类以及呋喃类等多种芳香化合物;另外strecker降解也对骨香味有重要影响。而高温高压会使这些芳香成分的前体物质分解,且在加压煮制期间密闭条件会形成氧气隔绝,不利于脂香味的形成。另外高温高压会加速骨胶原蛋白的水解,使其分子量显著变小,粘度、持水力、油脂乳化能力、增稠能力显著降低,游离钙络合能力降低,进而成品毫无骨汤浓厚质感,口感变差,营养较低,食疗功能性欠缺,冷却后不结胨,甚至重新稀释使用时出现沉淀现象。故无论单一采用常压沸腾煮制还是加压高温煮制的技术方案均存在不足。

9.牛骨含有大量的脂肪,且主要为饱和脂肪酸,绝大多数牛骨汤生产企业为了实现牛骨汤的浓白和追求商业使用端的高稀释度(降低客户使用成本),在制备工艺上通常会额外添加牛油或至少不降低牛骨原料工艺自然浸出量的脂肪,通过高压均质或添加食品乳化剂后再高压均质的技术方案,使成品形成均一的乳化体系,进而实现商业目的。但这类产业化制备方法所制得的牛骨浓汤成品含有大量的饱和脂肪酸,与现代营养学推崇的低脂肪健康食品相矛盾,与实现健康中国2030的宗旨显著相悖。另外该类高温高压提取

‑

脂肪量相对过载

‑

高压物理均质形成的乳化体系,由于骨胶原蛋白高分子链的热分解断裂,乳化增稠能力差,故均一体系中的乳化粒径大,稳定性很差,存放期短,浊度低,感官差,不耐受运输震

荡和保质期内的高低温交替变化,容易破乳分层,稀释使用时不耐煮,容易浮油,不易形成白汤。

10.牛骨作为腥臭味较大的动物原料,绝大多数牛骨汤生产企业片面的为了降低生产成本和提高生产效率,在制备工艺上通常在实际浸提前仅用了浸泡血水、预煮去血沫、香辛料共煮掩盖中的一种或几种复合方式来脱除腥味,但实际效果很差,制得的牛骨浓缩汤成品腥味仍然很重,客户满意度低。其根本原因是牛骨腥味物质的来源途径很多,而嗅觉阈值又较低,且仅在浸提前使用了常规低效脱腥技术,随着浸提的进行,腥味物质又不断溶出,故上述方案的脱腥能力十分有限。

11.同时如制备方法上未采用预煮去血沫并换水再浸提的方案,还会导致牛骨浓缩汤嘌呤含量过高的问题,长期食用容易引起痛风。

12.绝大多数牛骨汤生产企业片面的为了提高得率和降低工艺成本,常固液分离不充分,仅简单采用常规物理过滤,滤材孔径大,使得细粒的肉渣和骨渣大量残留在料液中,进一步浓缩后,成品渣感明显,色质偏灰褐,丧失了浓缩骨汤原有的细腻丝滑和奶白无暇,口感和视感变差。

13.全程高温高压浸提导致的成品鲜香风味不足,常存在杂气、杂味,往往需要额外添加增味剂和食用香精。全程高温高压浸提导致的骨胶原蛋白高分子链的热分解断裂,使乳化增稠能力变差,进而在乳化大量脂肪时,往往需要额外添加增稠剂、乳化剂或助乳化剂。同时脂肪过载下高压均质后形成的乳化体系稳定性差,往往不耐受高速紊流的超高温瞬时灭菌方式,终端灭菌常不彻底,需要额外添加食品防腐剂。上述解决和改善产业化局部工艺难题的额外添加措施,只要存在其一,就阻碍了牛骨浓缩汤产品实现零添加剂的可能性,使得产业化产品与传统现制产品在消费者认知和感受上产生不一致性,进而可能引起消费者难以广泛接受和全盘认同的问题。

技术实现要素:

14.针对以上现有技术存在的缺点和不足之处,具体表现为鲜香风味寡淡、色香味不自然、油腻感重、腥味重、嘌呤高、观感差、口感欠佳、营养不足、稳定性不好、不结胨、含添加剂等。本发明的首要目的在于提供一种零添加凝胶态牛骨浓缩原汤的制备方法。

15.本发明的另一目的在于提供一种通过上述方法制备得到的零添加凝胶态牛骨浓缩原汤。

16.本发明目的通过以下技术方案实现:

17.一种零添加凝胶态牛骨浓缩原汤的制备方法,包括如下制备步骤:

18.(1)取牛骨清洗除杂后切割、粉碎成小块,加饮用水鼓泡浸血,沥干,得到碎骨物料;

19.(2)将生姜、大葱、红花椒经洗净后制浆,取汁,得到预制汁;

20.(3)将黄酒连同上述预制汁、碎骨物料一起投入预煮锅中,加饮用水淹没物料后搅拌加热至沸腾,停止加热,3~10min后停止搅拌,出料沥去水,冲洗物料表面粘附的浮沫;

21.(4)将步骤(3)预煮好的物料投入反应罐,加饮用水搅拌加热,待料液沸腾后,继续维持沸腾15~30min;密闭反应罐,调节罐内温度至105~120℃,带压浸提0.5~1.5h后关闭加热;泄压并开盖,再次开启加热维持料液继续微沸,常压富氧浸提2~3.5h,关闭加热,停

止搅拌;

22.(5)将步骤(4)的物料沥去骨肉渣后过滤,滤液中加入冰糖粉搅拌溶解均匀,降温后加入活性干酵母搅拌混合均匀;

23.(6)将步骤(5)的料液进行油水渣三相分离,水相经减压浓缩后加入食用盐搅拌溶解均匀,灭菌,灌装,得到所述零添加凝胶态牛骨浓缩原汤。

24.进一步地,步骤(1)中所述牛骨采用重量比例为0.8~1.0:0.8~1.2:0.8~1.0的牛腿骨、牛脊骨和牛肋骨。

25.进一步地,步骤(1)中所述切割、粉碎成小块是指经切骨机切割至15cm以下,投入碎骨机粉碎至长径不大于1.5cm的小块。

26.进一步地,步骤(1)中所述加饮用水鼓泡浸血是指加室温饮用水至水位线高出骨料顶面8~10cm,启动定时鼓泡程序,每隔20~30min自动鼓泡3~5min;气温高于20℃时,在第2~3h换水一次,第5~6h出料;气温低于20℃时,在第3~4h换水一次,第8~9h出料。

27.进一步地,步骤(2)中所述制浆,取汁的步骤为:将洗净后的原料投入制浆机预打至泥状,加饮用水继续制浆,过50目尼龙滤布取汁备用。

28.进一步地,步骤(3)中所述黄酒是指10~15

°

黄酒。

29.进一步地,步骤(3)中所述加饮用水淹没物料至水位线高于骨料顶面5~10cm;所述搅拌转速为15~30r/min;所述加热是指采用夹层蒸汽压力为0.05~0.15mpa的蒸汽加热;所述出料沥去水是指出料至直线斜振筛沥去水;所述冲洗物料表面粘附的浮沫是指采用2~4bar高压水冲洗去除粘附在物料表面的浮沫。

30.进一步地,步骤(4)中所述搅拌转速为15~30r/min;所述加热是指采用夹层蒸汽压力为0.05~0.15mpa的蒸汽加热;

31.进一步地,步骤(5)中所述物料沥去骨肉渣后过滤的步骤为:将物料排料至直线斜振筛,料液在转子泵抽吸下,经80目保安过滤器过滤。

32.进一步地,步骤(5)中所述降温是指降温至35℃。

33.进一步地,步骤(6)中所述油水渣三相分离采用碟式离心机进行油水渣三相分离;所述减压浓缩是指在温度50~65℃、真空压力

‑

0.075~

‑

0.095mpa下减压浓缩;所述加入食用盐的量为浓缩后料液质量的12%~15%;所述灭菌是指泵入列管式超高温瞬时灭菌机,设定灭菌温度为125~145℃,灭菌3~12s。

34.一种零添加凝胶态牛骨浓缩原汤,通过上述方法制备得到。

35.与现有技术相比,本发明的有益效果是:

36.(1)本发明优选三种骨源原料按照科学比例搭配使用,制得的牛骨浓缩原汤汤色浓白细腻、风味鲜香浓郁、肉香与酯香均衡、口感醇厚自然、营养丰富均匀,具产业化市场竞争优势。

37.(2)本发明结合牛骨原料特点,充分利用物质溶出和香味生成原理,采用短时加压高温浸出和长时常压富氧沸腾熬煮有效结合的制备工艺,在相对合理的工艺时间和综合制造成本内,既保证了营养、功能、呈味物质的充分释放,又不受长时间超高温破坏,获得了较高的成品得率,同时增强了产品的浓郁鲜香风味,成品室温下即可结胨,q弹爽滑,克服了单一煮制方案的缺点,获得了1+1>2的工艺效果。

38.(3)本发明采用高速碟式离心技术,实现了水油渣三相分离,在可控范围内脱除了

乳液超载的饱和脂肪酸和细小骨渣、肉渣,所制得的牛骨浓缩原汤更加健康,细腻而无渣感,奶白而无杂色,成品乳化体系在保质期内更加稳定,用户冲调使用难度更低,食用毫无油腻感。

39.(4)本发明采用了两次动态浸泡去血水脱腥

‑

加香辛料预煮去血沫并换水脱腥

‑

加热沸腾蒸发脱腥

‑

常压长时富氧沸腾熬煮增香脱腥

‑

酵母深层发酵脱腥的联合脱腥方案,脱腥措施贯穿了整个制备工艺流程,所制得的牛骨浓缩原汤几无腥味,嗅觉无任何不适。

40.(5)本发明在预煮结束后直接采用换水冲洗的方式来去血沫,预煮环节溶出的大量嘌呤类物质随水脱去,后期浸提过程中溶出的嘌呤类物质会显著降低,解决了行业牛骨浓缩汤嘌呤含量过高的问题,适合长期食用。

41.(6)本发明通过细节工艺的优化组合,实现了骨汤产品高营养与色香味优势的兼得,同时高度保留了骨胶原蛋白的乳化增稠效能,显著降低了引起乳化体系不稳定的脂肪物质含量,更进一步采用超高温瞬时灭菌技术结合无菌灌装技术,利用现代工业化技术深度还原了传统骨汤的本色、本香、本味,无需任何增鲜、增香、助乳化、抑菌类功能添加剂的辅助,可实现零添加剂条件下12个月有效期内的常温化商业运营。

42.(7)应用本发明所述的产业化制备方法,可充分呈现自然牛骨熬汤风味,最大保留牛骨中的营养成分;所制得的牛骨浓缩原汤成品集天然、营养、美味于一体,具有速稀释、耐高温、汤色稠白、风味浓郁、口感醇厚的特点,能快速赋予各种食品纯正的天然骨肉风味。

43.(8)本发明所述的制备方法,既符合国家产业政策关于绿色、智能、节能的要求,同时又解决了目前生产实际存在的产业化难题,具有显著的规模产业化优势,且所制得的成品符合食品质量管理体系中关于安全性、有效性、可控性、稳定性的要求。

具体实施方式

44.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

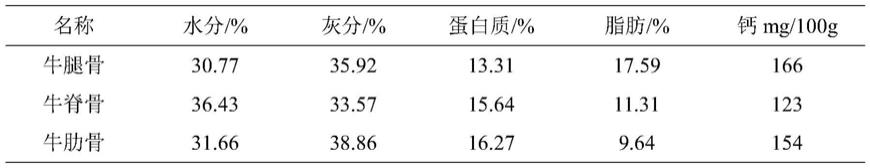

45.以下实施例中所用不同部位冷冻牛骨的大类成分分析,结果见表1。

46.表1不同部位冷冻牛骨大类成分分析结果

[0047][0048]

实施例1

[0049]

(1)取

‑

18℃冷冻的牛腿骨、牛脊骨和牛肋骨,各500kg,投入洗骨池进行初步清洗除杂,经切骨机切割至15cm以下,投入碎骨机粉碎至长径不大于1.5cm的小块。

[0050]

(2)碎骨投入鼓泡式浸泡槽中,加室温饮用水至水位线高出骨料顶面8cm,启动定时鼓泡程序,每隔20min自动鼓泡3min;气温高于20℃时,在第2h换水一次,第5h出料,沥干;气温低于20℃时,在第3h换水一次,第8h出料,沥干。

[0051]

(3)生姜、大葱除杂洗净,各称取7.5kg,红花椒称取4.5kg,抢水洗净;上述三种原料投入果蔬高速制浆机中,预打至泥状,加饮用水36kg继续制浆,过50目尼龙滤布取汁备用;称取12

°

黄酒7.5kg,连同上述预制汁、碎骨物料一起投入可倾式预煮锅中;加饮用水至

水位线高于骨料顶面6cm,开启搅拌,转速为20r/min,开启蒸汽加热,夹层蒸汽压力为0.1mpa,待水沸腾后关闭蒸汽,5min后停止搅拌,出料至直线斜振筛,用3bar高压水冲洗去除粘附在碎骨物料表面的浮沫。

[0052]

(4)预煮好的碎骨传送至投料滑道平台,滑入反应罐中,加饮用水2.25t,保持罐顶盖开启;开启搅拌,转速为20r/min,开启蒸汽加热,夹层蒸汽压力为0.1mpa,待料液沸腾后,继续维持沸腾15min,罐内产生的二次蒸汽由抽风机抽出室外,经环保处理后排放;密闭反应罐,缓慢调节加热蒸汽压力至罐内温度达到110℃,并维持加热1.5h后关闭蒸汽;缓慢泄压至大气压后开启罐顶盖,再次开启蒸汽加热,维持料液继续微沸2.5h,关闭蒸汽,停止搅拌。

[0053]

(5)开启反应罐罐底蝶阀,排料至直线斜振筛,料液在转子泵抽吸下,经80目保安过滤器过滤后,转入换热搅拌罐;加入7.5kg冰糖粗碎粉,启动搅拌至冰糖粉溶解均匀后,开启冷凝水换热至35℃后关闭冷凝水,加入7.5kg活性干酵母,35℃下继续搅拌1.5h后关闭搅拌。

[0054]

(6)打开搅拌罐罐底球阀,料液泵入碟式离心机进行油水渣三相分离,水相泵入单效浓缩器,在温度55℃、真空压力0.092mpa(负)下减压浓缩至料液剩余重量为500kg时停止浓缩,浓缩液泵入调配罐,加入65kg食用盐,搅拌溶解均匀后,泵入列管式超高温瞬时灭菌机,设定灭菌温度为125℃,灭菌时间为12s,出料温度不高于45℃,灭菌后的料液排入洁净区无菌储存罐中,密封输送到无菌灌装机灌装成成品。

[0055]

实施例2

[0056]

(1)取

‑

18℃冷冻的牛腿骨、牛脊骨和牛肋骨,分别为400kg、600kg、500kg,投入洗骨池进行初步清洗除杂,经切骨机切割至15cm以下,投入碎骨机粉碎至长径不大于1.5cm的小块。

[0057]

(2)碎骨投入鼓泡式浸泡槽中,加室温饮用水至水位线高出骨料顶面10cm,启动定时鼓泡程序,每隔30min自动鼓泡5min;气温高于20℃时,在第3h换水一次,第6h出料,沥干;气温低于20℃时,在第4h换水一次,第9h出料,沥干。

[0058]

(3)生姜、大葱除杂洗净,各称取12kg,红花椒称取6kg,抢水洗净;上述三种原料投入果蔬高速制浆机中,预打至泥状,加饮用水70kg继续制浆,过50目尼龙滤布取汁备用;称取15

°

黄酒15kg,连同上述预制汁、碎骨物料一起投入可倾式预煮锅中;加饮用水至水位线高于骨料顶面10cm,开启搅拌,转速为30r/min,开启蒸汽加热,夹层蒸汽压力为0.15mpa,待水沸腾后关闭蒸汽,10min后停止搅拌,出料至直线斜振筛,用4bar高压水冲洗去除粘附在碎骨物料表面的浮沫。

[0059]

(4)预煮好的碎骨传送至投料滑道平台,滑入反应罐中,加饮用水3.5t,保持罐顶盖开启;开启搅拌,转速为30r/min,开启蒸汽加热,夹层蒸汽压力为0.15mpa,待料液沸腾后,继续维持沸腾30min,罐内产生的二次蒸汽由抽风机抽出室外,经环保处理后排放;密闭反应罐,缓慢调节加热蒸汽压力至罐内温度达到120℃,并维持加热1h后关闭蒸汽;缓慢泄压至大气压后开启罐顶盖,再次开启蒸汽加热,维持料液继续微沸3h,关闭蒸汽,停止搅拌。

[0060]

(5)开启反应罐罐底蝶阀,排料至直线斜振筛,料液在转子泵抽吸下,经80目保安过滤器过滤后,转入换热搅拌罐;加入12kg冰糖粗碎粉,启动搅拌至冰糖粉溶解均匀后,开启冷凝水换热至35℃后关闭冷凝水,加入12kg活性干酵母,35℃下继续搅拌1h后关闭搅拌。

[0061]

(6)打开搅拌罐罐底球阀,料液泵入碟式离心机进行油水渣三相分离,水相泵入双效浓缩器,在温度65℃、真空压力0.082mpa(负)下减压浓缩至料液剩余重量为600kg时停止浓缩,浓缩液泵入调配罐,加入90kg食用盐,搅拌溶解均匀后,泵入列管式超高温瞬时灭菌机,设定灭菌温度为135℃,灭菌时间为8s,出料温度不高于50℃,灭菌后的料液排入洁净区无菌储存罐中,密封输送到无菌灌装机灌装成成品。

[0062]

对本发明所得零添加凝胶态牛骨浓缩原汤的感官进行评价。评价标准见表2。

[0063]

表2牛骨汤感官评价标准

[0064][0065]

采用本发明浸提工艺(实施例2)相比单纯的100℃熬煮10h和120℃浸提3h的感官效果对比见表3。

[0066]

表3不同浸提工艺效果对比

[0067]

煮制方案100℃熬煮10h120℃浸提3h本发明浸提方案平均评分(n=20)22.4316.7421.89非水物质总得率/%23.5829.4127.67非油固形物得率/%7.3812.5111.36

[0068]

由表3结果可见,采用本发明短时加压高温浸出和长时常压富氧沸腾熬煮的浸提方案,能够同时保持常压沸腾煮制良好的感官及加压高温煮制较高的效率和得率。

[0069]

采用本发明配比原料(实施例2)相比单纯的牛腿骨、牛脊骨和牛肋骨所得牛骨汤的感官效果对比见表4。

[0070]

表4不同部位牛骨原料感官评价对比

[0071]

样品名称牛腿骨牛脊骨牛肋骨本发明配比原料平均评分(n=20)18.6421.5120.3723.11

[0072]

由表4结果可见,本发明采用三种骨源原料按照科学比例搭配使用,获得了相比单独原料显著提高的感官效果。

[0073]

对实施例1所得成品进行抽样送检,获得牛骨浓缩原汤成品的检测结果,见表5。

[0074]

表5牛骨浓缩原汤成品的检测结果

[0075][0076]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1