一种低生物胺和亚硝酸盐酱鸭的制备方法

1.本发明涉及一种酱鸭的制备方法,尤其是涉及一种低生物胺和亚硝酸盐酱鸭的制备方法。

背景技术:

2.卤鸭制品是鸭肉深加工的主要产品之一,也是深受消费者喜爱的酱卤肉制品品类。酱鸭营养物质丰富,但水分含量较高,可作为微生物的繁殖载体,在贮藏过程中易受环境影响导致其腐败变质、货架期变短。因此抑制酱鸭贮藏过程的腐败变质,延长贮藏时间具有十分重要的现实意义。传统酱卤肉品质特性与老卤品质密切相关,老卤体系中的有害物质将直接影响酱卤产品的食用安全性。卤汤经反复使用及高温长时间煮制后,积累了丰富的脂肪、氨基酸、还原糖等,并且经过美拉德反应和脂质氧化形成醛酮等物质,而氨基酸和醛酮是生物胺形成的必要前体物质。实际生产中,老汤通常每天使用数次并连续使用,使用间隙或隔夜贮藏可能导致生物胺的形成,并在多次使用后可能使生物胺过度富集并转移到产品当中,造成安全隐患。

3.葡萄籽提取物(grape

ꢁ

seed

ꢁ

extract,

ꢁ

gse)是从葡萄的天然农业副产物(葡萄籽)中提取出来的功能活性物质,原料来源绿色安全,富含维生素e、类黄酮和原花青素,是比葡萄汁副产品更好的抗氧化成分来源。gse含丰富的多酚类化合物,对多种细菌都表现出很强的抑制作用,能够有效的抑制肠杆菌、沙门氏菌、假单胞菌属、葡萄球菌、芽孢杆菌、耶尔森氏菌等致病性细菌等造成食品腐败的微生物的扩增。此外葡萄籽提取物是植物来源最高效的抗氧化剂之一,其抗氧化效果是维生素c和维生素e的30~50倍。gse在清除自由基、螯合金属离子、清除活性氧等方面有显著作用,与其所含酚类物质的羟基数目与邻二羟基结构有很大的关系。gse能有效抑止细菌的生长和繁殖,作为天然抗氧化剂、防腐剂以及食品杀菌剂已在食品领域广泛应用,已经被美国食品和药物管理局认证为一种的安全添加剂,与人们对食品添加剂的安全、天然、多功能的要求是十分一致的,应用前景广阔。但目前对于gse功能特性应用到酱鸭贮藏过程的研究甚少。因此,亟需开发一种高效的天然生物抑菌剂,在保证产品食用安全性的同时,为酱鸭的科学安全生产奠定基础。

技术实现要素:

4.本发明所要解决的技术问题是提供一种抑制酱鸭老卤中生物胺的产生和腐败微生物的生长,延长食品的保质期的低生物胺和亚硝酸盐酱鸭的制备方法。

5.本发明解决上述技术问题所采用的技术方案为:一种低生物胺和亚硝酸盐酱鸭的制备方法,包括以下步骤:(1)酱鸭的制备将宰杀后的樱桃谷鸭用无菌水对其表面进行清洗后,完全浸没于质量浓度为10%的食盐水,在4 ℃条件下腌制2h后,放入沸水进行焯水处理10

ꢁ‑

20s后,在置于3倍鸭肉重量的卤汁中卤制1-3小时后,得到普通酱鸭;

(2)保鲜液浸泡将葡萄籽提取物用质量浓度为10%的食盐水配制成浓度为100-300mg/kg的葡萄籽提取物溶液,将步骤(1)得到的普通酱鸭浸泡于葡萄籽提取物溶液中,并覆盖好保鲜膜,浸泡时间为30-40s,静置后沥干,将沥干好的酱鸭用保鲜袋真空包装,即得到低生物胺和亚硝酸盐酱鸭。

6.步骤(1)中所述的卤汁配制方法为将3g花椒、3g八角、3g小茴香、3g陈皮和30g食盐溶于1l水中得到。

7.与现有技术相比,本发明的优点在于:本发明一种低生物胺和亚硝酸盐酱鸭的制备方法,取新鲜樱桃谷鸭,经过预处理、天然保鲜剂制备、浸泡、包装冷藏,最后使得酱鸭的食用安全性提高,抑制生物胺的积累及腐败微生物的生长,延长了食品的保质期。方法中所采用的食品保鲜剂都是天然的植物提取物,因此在此条件酱鸭的贮藏品质能够得以保证,且对人体的健康不存在威胁。

8.将最终制备的酱鸭产品进行理化指标测评及微生物指标测定,其结果显示:被保鲜液处理过后的酱鸭,在贮藏期色差值变化小,能够更好的保持冰鲜鸭肉的色泽;酱鸭的ph值下降程度小;tbars值上升缓慢,能有效的抑制脂肪氧化;tvb-n上升缓慢,有助于抑制酱鸭内蛋白质等物质的分解速度,进而增加酱鸭的贮藏时间;能有效延缓菌落总数及多种生物胺含量的增加;通过16sr

ꢁ

dna测序结果表明,酱鸭被保鲜液处理过后对厚壁菌门、葡萄球菌属、肠杆菌属、沙雷氏菌属的生长具有抑制作用。能够显著抑制老卤中亚硝酸盐含量的升高;能有效延缓多种生物胺含量的增加,对老卤中生物胺和亚硝酸盐的含量具有显著的抑制作用。

附图说明

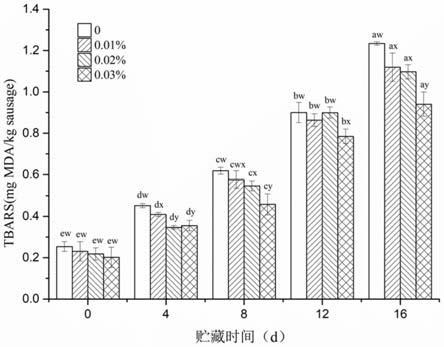

9.图1为冷藏过程中低生物胺和亚硝酸盐酱鸭脂肪氧化值变化示意图;图2为冷藏过程中低生物胺和亚硝酸盐酱鸭tvb-n值变化示意图;图3为冷藏过程中低生物胺和亚硝酸盐酱鸭菌落总数值变化示意图;图4为基于(a)门水平和(b)属水平不同处理组下4

ꢁ

℃贮藏低生物胺和亚硝酸盐酱鸭中菌群的相对丰度,注ck8:贮藏第8 d的对照组(0 mg/kggse处理液)样品;gse8:贮藏第8 d的gse组(300 mg/kggse处理液)样品;ck12:贮藏第12 d的对照组(0 mg/kggse处理液)样品;gse12:贮藏第12 d的gse组(300 mg/kggse处理液)样品。

具体实施方式

10.以下结合附图实施例对本发明作进一步详细描述。

11.一、实验测定方法1、ph测量:取5

ꢁ

g样品搅碎,加入45

ꢁ

ml去离子水,在均质机上匀浆30

ꢁ

s后,6000

ꢁ

rpm离心20

ꢁ

min,用ph计测量。

12.2、色差的测定:色差的测定使用cr-440型色差仪测定鸭肉和卤汤的颜色,并由cie

ꢁ

labsystem中的l*(亮度值)、a*(红度值)和b*(黄度值)参数表示。每次测定前将鸭肉切成均一的薄片(4cm

×

4cm

×

2cm)厚度,每次平行每个肉样分测量6次。检测肉样前先测定色差计

的标准化白色板(l*=

ꢁ

94.93、a

ꢁ

*

ꢁ

=

−

0.24和b*=

ꢁ

2.99)光源为d65,采用10

°

角观察。

13.3、硫代巴比妥酸(tba)值的测定取2

ꢁ

g鸭肉样品搅碎,加入10

ꢁ

ml

ꢁ

17.5%三氯乙酸溶液均质处理。匀浆过滤后,在滤液中加入1

ꢁ

ml

ꢁ

0.02

ꢁ

m硫代巴比妥酸溶液并混匀,90 ℃水浴加热30

ꢁ

min,待溶液冷却后,2000

ꢁ

g离心5

ꢁ

min。上清液中加入1

ꢁ

ml氯仿,混合分层,在532

ꢁ

nm和600

ꢁ

nm处测定上层的吸光度。

14.4、挥发性盐基氮(tvb-n)值的测定将样品除去脂肪、骨头及筋腱后,切碎搅匀,称取10g于锥形瓶中,加100ml水,不时振摇,浸渍30min后过滤,滤液置于冰箱中备用。之后预先将盛有10ml吸收液并加有5-6滴混合指示液的锥形瓶置于冷凝管下端,并使其下端插入锥形瓶内吸收的液面下,精密吸取5ml上述样品滤液于蒸馏器反应室内,加5ml

ꢁ

1%氧化镁混悬液,迅速盖塞,并加水以防漏气,通入蒸汽,待蒸汽充满蒸馏器内时即关闭蒸汽出口管,由冷并行管出现第一滴冷凝水开始计时,蒸馏5min即停止,吸收液用0.0100n盐酸标准溶液或0.0100n硫酸标准溶液滴定,终点呈蓝紫色。同时做试剂空白试验。

15.5、菌落总数的检测采用平板计数法。试验程序如下所示:检样:25g(ml)样品+225ml稀释液,均质-10倍系列稀释-选择2~3个适宜连续稀释度的样品均液,接种pca平板培养基上(每个浓度设置3个平行)-同时使用无菌生理盐水作为空白对照(36

ꢁ

℃

±1ꢁ

℃的条件下培养48 h)。

16.6、生物胺的检测用高效液相色谱法hplc测定生物胺含量。

17.标准溶液的配制:将色胺、苯乙胺、腐胺、尸胺、组胺、酪胺、亚精胺、精胺标准品制成1

ꢁ

mg/ml储备液备用。用0.4

ꢁ

mol/l高氯酸将以上标准品储备液配成终浓度分别为0.5、1.0、2.0、5.0、10.0、20.0、50.0

ꢁ

μg/ml的混合标准溶液。铝箔避光、-20 ℃冰箱保存。

18.样品处理:向5 g绞碎肉样中加入20 ml的0.4

ꢁ

mol/l的高氯酸,冰浴匀浆,4 ℃离心取上清(5000

ꢁ

r/min,10

ꢁ

min),沉淀重复提取一次。合并两次上清液用0.4

ꢁ

mol/l的高氯酸定容到50

ꢁ

ml。

19.标准溶液和样品的衍生化:取1

ꢁ

ml的混合标准溶液,加入200

ꢁ

μl

ꢁ2ꢁ

mol/l氢氧化钠溶液使之呈碱性,接着加入300

ꢁ

μl饱和碳酸氢钠溶液进行缓冲,然后加入2

ꢁ

ml

ꢁ

10

ꢁ

mg/ml的丹磺酰氯溶液,于40 ℃水浴中暗反应处理30

ꢁ

min后加入100

ꢁ

μl的氨水中止反应,去除残留的丹磺酰氯溶液。最后用乙腈定容至5

ꢁ

ml,0.22

ꢁ

μm有机滤膜过滤,用于分析检测。

20.色谱条件:waters

ꢁ

xbridge

®ꢁ

c18反相柱(4.6

×

250

ꢁ

mm,5

ꢁ

μm),柱温:40 ℃,流速:1.0

ꢁ

ml/min,进样体积:20 μl,紫外检测波长:254

ꢁ

nm,流动相:水(a相)、乙腈(b相)。洗脱程序见表1。

21.表1

ꢁ

hplc流动相洗脱梯度

。

22.7、亚硝酸盐的测定称取5g匀浆试样(如制备过程中加水,应按加水量折算),置于250ml具塞锥形瓶中,加12.5ml50g/l饱和硼砂溶液,加入70℃左右的水约150ml,混匀,于沸水浴中加热15min,取出置冷水浴中冷却,并放置至室温。定量转移上述提取液至200ml容量瓶中,加入5ml106g/l亚铁氰化钾溶液,摇匀,再加入5ml220g/l乙酸锌溶液,以沉淀蛋白质。加水至刻度,摇匀,放置30min,除去上层脂肪,上清液用滤纸过滤,弃去初滤液30ml,滤液备用。

23.吸取40.0ml上述滤液于50ml带塞比色管中,另吸取0.00ml、0.20ml、0.40ml、0.60ml、0.80ml、1.00ml、1.50ml、2.00ml、2.50ml亚硝酸钠标准使用液(相当于0.0μg、1.0μg、2.0μg、3.0μg、4.0μg、5.0μg、7.5μg、10.0μg、12.5μg亚硝酸钠),分别置于50ml带塞比色管中。于标准管与试样管中分别加入2ml4g/l对氨基苯磺酸溶液,混匀,静置3min~5min后各加入1ml2g/l盐酸萘乙二胺溶液,加水至刻度,混匀,静置15min,用1cm

ꢁ

比色杯,以零管调节零点,于波长538nm

ꢁ

处测吸光度,绘制标准曲线比较。同时做试剂空白。

24.8、游离氨基酸的测定取4

ꢁ

ml鸭汤于离心管中,加入20

ꢁ

ml磺基水杨酸溶液(30g/l)于8000

ꢁ

r/min下匀浆30

ꢁ

s。匀浆完毕后,将离心管于5000

ꢁ

r/min下离心15

ꢁ

min,小心取出,吸取上清液4

ꢁ

ml,并加入2

ꢁ

ml正己烷,充分涡旋振荡混匀,用0.02

ꢁ

mol/l的盐酸定容至50

ꢁ

ml,静置分层后用0.22

ꢁ

μm滤膜过滤,用氨基酸自动分析仪检测。

25.二、具体实施例实施例1一种低生物胺和亚硝酸盐酱鸭的制备方法,包括以下步骤:(1)酱鸭的制备将宰杀后的樱桃谷鸭用无菌水对其表面进行清洗后,完全浸没于质量浓度为10%食盐水,在4 ℃条件下腌制2h后,放入沸水进行焯水处理10

ꢁ‑

20s后,在置于3倍鸭肉重量的卤汁中卤制1-3h后,得到普通酱鸭;(2)保鲜液浸泡将葡萄籽提取物(从上海源叶生物科技技术有限公司购买)用质量浓度为10%食盐水配制成浓度为200mg/kg的葡萄籽提取物溶液,将酱鸭浸泡于葡萄籽提取物溶液中,并覆盖好保鲜膜,浸泡时间为35s,静置后沥干,将沥干好的酱鸭用保鲜袋真空包装,即得到低生物胺和亚硝酸盐酱鸭。

26.上述卤汁配制方法为将3g花椒、3g八角、3g小茴香、3g陈皮和30g食盐溶于1l水中得到。

27.实施例2同上述实施例1,其区别在于:葡萄籽提取物溶液的浓度为100mg/kg,浸泡时间为40s。

28.实施例3同上述实施例1,其区别在于:葡萄籽提取物溶液的浓度为300mg/kg,浸泡时间为30s。

29.三、试验结果1、表2是低生物胺和亚硝酸盐酱鸭在4℃冷藏过程的色差值、ph测量指标结果:注:a-e表示同一行中上标不同差异显著(p《0.05);w-z表示同一列中上标不同差异显著(p《0.05);由上述表2可知,

ꢁ

在4℃贮藏期间,各组鸭肉ph

ꢁ

值呈下降趋势,变化范围为6.01~6.75。在贮藏第12

ꢁdꢁ

后,

ꢁ

gse

ꢁ

浸出液处理组与对照组相比,鸭肉ph

ꢁ

值显著高于对照组(p《0.05),冷藏16

ꢁdꢁ

后,对照组ph

ꢁ

值降低至6.01,各gse

ꢁ

浸出液组ph

ꢁ

值基本稳定在6.13-6.16

ꢁ

附近。原因可能是随着贮藏时间的延长,脂肪氧化程度加深,分解产生游离脂肪酸等酸性物质,同时微生物生长繁殖加快,部分蛋白质和碳水化合物被分解,有机酸的积累导致ph

ꢁ

值显著下降。而0.03%gse

ꢁ

浸出液处理后的样品ph

ꢁ

值降低程度最小,这可能是由于其含天然功能物质,能够抑制脂肪氧化和微生物种的生长。

30.随着贮藏时间的增加,各组鸭肉中l*值和a*值均出现不同程度降低,b*值呈波动性变化。在贮藏第12

ꢁdꢁ

后,l*值和b*值的下降幅度最大,贮藏结束各处理组的l*值在43.15~45.24

ꢁ

范围内,对照组的黄度值要显著高于处理组(p《0.05)。a*是表征肉色和评价肉品氧化程度的重要指标,熟肉的红色主要取决于肌红蛋白的含量、其氧化还原状态和热依赖性变性。与对照组相比,0.03%gse

ꢁ

处理能显著提高了鸭肉中a*值(p《0.05),说明gse

ꢁ

处理可能降低了酱鸭中肌红蛋白的氧化程度。天然添加物由于其固有的颜色,会对肉色产生影响,经过gse

ꢁ

浸出液处理后,l*值下降可能是浅褐色的gse

ꢁ

水溶液加深了鸭肉产品的自然颜色有关,从而使其亮度值降低。

31.2、酱鸭在4℃冷藏过程生物胺含量指标结果一般来说,生物胺的产生和积累是由蛋白质水解、醛和酮的转胺作用以及微生物诱导的氨基酸脱羧作用引起的,是储藏过程中常见的现象,在肉类、肉制品及其副产物中,生物胺的存在能反应肉类变质程度,可作为评估肉品新鲜度的有效指标。表2

ꢁ

给出了在4

ꢁ

℃贮藏过程中,在经不同浓度gse

ꢁ

浸出液处理后,4

ꢁ

组样品中生物胺含量变化情况,nd

ꢁ

表示未检测到该生物胺。

32.表3酱鸭在4℃冷藏过程生物胺含量指标结果

注:a-e表示同一行中上标不同差异显著(p《0.05);w-z表示同一列中上标不同差异显著(p《0.05);nd表示未检测到该生物胺;0.01%、0.02%、0.03%分别表示葡萄籽提取物溶液浓度,即100mg/kg、200mg/kg、300mg/kg。

33.由表3可知,随着贮藏时间的延长,各组样品中总生物胺含量显著上升(p《0.05),而经gse

ꢁ

浸出液处理对卤鸭中的生物胺产生具有较强的抑制作用。贮藏初期所有样品总生物胺含量在3.21~8.96

ꢁ

mg/kg

ꢁ

之间,在贮藏第8

ꢁdꢁ

后,总生物胺含量开始急剧上升,

ꢁ

到贮藏第16

ꢁdꢁ

各组总生物胺基本保持在27.73~36.00mg/kg

ꢁ

范围内,其中经gse

ꢁ

浸出液处理后的鸭肉,总生物胺含量显著低于对照组(p《0.05)。生物胺积累是蛋白质水解和微生物作用下氨基酸脱羧的结果,表明贮藏过程卤鸭中发生了较为强烈的蛋白分解和氨基酸脱羧反应,熟制鸭肉含有大量的游离氨基酸,赋予鸭肉酱香风味的同时也为生物胺的形成提供了有利条件。gse浸出液处理后,由于gse

ꢁ

中含有的抑菌活性成分,可能通过抑制氨基酸脱羧酶的活性进一步阻止生物胺的形成。

34.在贮藏过程中,浸出液处理组与对照组,在色胺、亚精胺和精胺水平上无显著差异,其浓度随贮藏时间的增加呈波动性变化。所有样品中组胺均未检出,酪胺浓度积累缓慢,处于较低的数值区间(0.33~1.49

ꢁ

mg/kg)。gse

ꢁ

浸出液处理组的苯乙胺浓度显著低于对照组,贮藏结束时对照组中苯乙胺浓度达17.39

ꢁ

mg/kg,与对照组相比,第16

ꢁdꢁ

经gse

ꢁ

浸出液处理组与对照组相比,显著(p《0.05)降低了4.21~7.47

ꢁ

mg/kg

ꢁ

的腐胺积累。样品中尸胺浓度呈先上升后下降的趋势,在贮藏第12

ꢁ

天浓度达到峰值,所有鸭肉中尸胺浓度基本在17.08~20.48

ꢁ

mg/kg

ꢁ

范围内,后有所下降,这可能与生物胺的前体物质游离氨基酸的含量水平有关。对照组的腐胺浓度从0.77

ꢁ

mg/kg

ꢁ

持续增加到4.36

ꢁ

mg/kg,而gse

ꢁ

浸出液处理的腐胺积累较低,贮藏第16

ꢁdꢁ

后,经0.01%、0.02%、0.03%gse

ꢁ

浸出液处理组,其腐胺含量分别比对照组低14.9%、23.62%、43.80%,表明gse

ꢁ

浸出液处理能抑制鸭肉中腐胺的积累。综上,gse

ꢁ

浸出液处理可以延缓冷藏鸭肉中苯乙胺、腐胺、尸胺的积累。尸胺、腐胺会散发出使人难受的尸臭味和腐臭味,降低产品的可接受度。在肉类加热过程中,胺类物质除了具有直接的毒性作用外,生物胺(腐胺、尸胺、精胺和亚精胺)也可作为致癌n-亚硝胺的前体物质,过度摄入会对人体的健康造成损害。

35.3、酱鸭在4℃冷藏过程脂肪氧化指标结果如图1所示,脂肪氧化会产生多种氧化产物,在贮藏过程中对肉制品的品质特性造成影响,tbars

ꢁ

值表示脂质氧化次级产物丙二醛(mda)的含量水平,初始的tbars

ꢁ

值范围0.20~0.25

ꢁ

mg/kg,贮藏期间酱鸭的脂肪氧化水平显著增加(p《0.05),在贮藏第16

ꢁdꢁ

后,对照组tbars

ꢁ

值为1.23

ꢁ

mg

ꢁ

/kg,经gse

ꢁ

浸出液处理后的卤鸭,其tbars

ꢁ

值范围为0.94~1.11

ꢁ

mg/kg,且随gse

ꢁ

浸出液处理组浓度的增加,对脂肪氧化程度抑制作用越强,0.03%gse

ꢁ

浸出液处理组与对照组相比,对酱鸭tbars

ꢁ

值抑制率达23.77%。gse

ꢁ

浸出液处理后,能降低贮藏期间鸭肉的脂肪氧化水平,这可能是因为gse

ꢁ

中酚羟基能与自由基发生去氢反应,再通过低聚体多酚生成稳定的一些中间产物,

ꢁ

从而中断自由基链式反应过程达到抗氧化的效果。

36.4、酱鸭在4℃冷藏过程挥发性盐基氮指标结果如图2所示,总挥发性盐基氮(tvb-n)是指在肉制品加工贮藏过程中由于细菌作用或酶的降解,导致蛋白质分解而产生的氨及胺类含氮化合物,其含量可以反映肉类的新鲜度状态。酱鸭贮藏期间tvb-n

ꢁ

含量变化贮藏过程中鸭肉中的tvb-n

ꢁ

含量显著增加(p《0.05),贮藏初期所有样品的tvb-n

ꢁ

值0.50

ꢁ

mg/100

ꢁ

g附近。在贮藏结束后,对照组鸭肉的tvb-n

ꢁ

含量增加到13.19

ꢁ

mg/100

ꢁ

g,经0.01%、0.02%

ꢁ

、0.03%gse

ꢁ

浸出液处理后的鸭肉tvb-n

ꢁ

值分别为12.43

ꢁ

mg/100

ꢁgꢁ

、11.80

ꢁ

mg/100

ꢁ

g、10.88

ꢁ

mg/100

ꢁ

g,gse

ꢁ

处理组均显著低于对照组(p《0.05),且随gse

ꢁ

浸出液浓度的增加,对tvb-n

ꢁ

值的抑制效果越明显。说明gse

ꢁ

可以延缓鸭肉在贮藏中tvb-n的升高,这可能与gse含有的具有抗氧化活性成分多酚类有关,能够延缓蛋白质、脂肪化合物的降解。

37.5、酱鸭在4℃冷藏过程微生物指标结果如图3所示,随着贮藏时间的延长,各组菌落总数显著上升(p《0.05)。各组鸭肉初始的菌落总数在2.03~2.08

ꢁ

lg

ꢁ

cfu/g

ꢁ

附近,在贮藏第4

ꢁdꢁ

后,菌落总数呈快速增长趋势,且各组间菌落总数开始出现显著性差异(p《0.05),经gse

ꢁ

浸出液处理后的鸭肉组菌落总数均显著低于对照组,且随gse

ꢁ

浸出液处理组浓度的增加,菌落总数越小,结果证明了gse

ꢁ

的抗菌能力。贮藏末期菌落总数基本在5.24~5.46

ꢁ

lg

ꢁ

cfu/g

ꢁ

范围内,其中对照组菌落总数最高达5.46

ꢁ

lg

ꢁ

cfu/g,已经大大超过gb

ꢁ

2726—2016《食品安全国家标准熟肉制品》中酱卤肉制品菌落总数4.90

ꢁ

lg

ꢁ

cfu/g

ꢁ

的限量值。而中温细菌是肉制品储藏过程中最重要的腐败微生物,在贮藏过程中会破坏肉和肉制品,如肉毒杆菌和假单胞菌等嗜冷细菌的生长会引起的冷藏过程中鸭肉样品微生物数量的升高。有研究表明gse

ꢁ

对革兰氏阳性菌和革兰氏阴性菌均有抑菌效果,gse

ꢁ

中的抗菌活性成分对肉贮藏过程腐败微生物生长具有较强的抗菌作用,故此gse

ꢁ

处理组菌落总数要低于对照组。

38.6、微生物菌落组成指标分析结果过对细菌16s

ꢁ

rdna

ꢁ

基因序列在门和科的水平上分类,研究了细菌群落的组成结构。无论在门或科水平,第12

ꢁdꢁ

处理组的细菌群落组成都变得更加相似,但微生物相对丰度值存在明显差异。根据物种注释结果,在门水平上细菌群落比例的前10

ꢁ

位相对丰度水平如图4a

ꢁ

所示。所有样品均以变形菌门proteobacteria

ꢁ

和厚壁菌门firmicutes、放线菌门actinobacteria

ꢁ

和拟杆菌门bacteroidetes

ꢁ

为主。其中变形菌门和厚壁菌门对应的otus

ꢁ

占总otus

ꢁ

的90%,是贮藏期间主要的优势微生物。ck8

ꢁ

中变形菌门和厚壁菌门相对丰度值分别为73.81%,24.61%,在gse8、ck12、gse12

ꢁ

样品中,厚壁菌门相对丰度值大幅减小,

ꢁ

变形

菌门成为主要优势菌群,

ꢁ

相对丰度值在98.36~99.10%之间。

39.在属水平上的前10

ꢁ

位细菌群落相对丰度水平见图4b

ꢁ

,从属水平分析显示,酱鸭贮藏第8

ꢁdꢁ

和第12

ꢁdꢁ

过程中细菌群落组成发生了显著变化。由tvb-n、微生物及生物胺等结果可知,酱鸭贮藏第8

ꢁdꢁ

时开始腐败,此时沙雷氏菌属serratia、葡萄球菌属staphylococcus

ꢁ

和不动杆菌属acinetobacter

ꢁ

在ck8

ꢁ

占据优势,其相对丰度值分别为34.12%、24.58%、20.96%。到第12

ꢁdꢁ

时样品已为腐败鸭肉,从第8

ꢁ

d到第12

ꢁ

d,假单胞菌属pseudomonas、不动杆菌属和沙雷氏菌属逐渐占据优势,成为样品中的优势细菌。在holl

ꢁ

等研究中也有类似报道,4

ꢁ

℃冷藏的禽肉中肉杆菌属、假单胞菌属、沙雷菌属、耶尔森菌属为主要的优势菌群。谢也发现变形杆菌、沙雷氏菌、葡萄球菌属和肠杆菌科属等是散装酱卤鸭4

ꢁ

℃贮藏期间的优势细菌。沙雷氏菌属可引起冷冻蔬菜及肉类制品的腐败,可能与原料生产加工方式、运输和贮藏条件等有关。有报道假单胞菌属和不动杆菌属是生鲜肉制品中常见的腐败菌群,本研究的酱鸭样品中两者的相对丰度值分别在22.74~33.36%、19.70%~22.63%之间,另外假单胞菌具有嗜低温耐冷的特性,在新鲜的猪肉、畜禽、海鲜、牛肉等食品基质中常被检出。

40.值得注意的是,ck8

ꢁ

样品中葡萄球菌属在储存的第8

ꢁdꢁ

为优势微生物,到第12

ꢁdꢁ

后其相对丰度占比剧降。原因可能是贮藏时间的进一步延长,代谢底物的消耗,微生物间相互竞争明显此消彼长,加之微生物分解产生的代谢废物如乙酸、乳酸等酸性物质积累,都有可能影响葡萄球菌属的生长(最适合ph

ꢁ

约7.4)。而葡萄球菌属在gse8

ꢁ

样品中占比极低仅为0.61%,可能与gse

ꢁ

原花青素中含有大量的酚羟基,可以抑制细菌的粘附和聚集,减少生物膜的形成有关,同时gse在较低浓度下能抑制葡萄球菌、芽孢杆菌、和耶尔森氏菌等生长。由于gse富含的多酚类物质在葡萄球菌属甲硫氨酸循环中二氢叶酸还原酶活性抑制作用明显,其中二氢叶酸还原酶能参与生物体内多种合成反应(包括核苷酸,氨基酸,神经递等),能抑制其代谢活力,能达到对葡萄球菌群的抗菌作用。贮藏第12d

ꢁ

与第8

ꢁdꢁ

的样品相比,肠杆菌属enterobacter

ꢁ

相对丰度值明显降低,在贮藏期间也一直处于次要地位,可能与低温环境对肠杆菌属有显著的抑制作用有关。gse12

ꢁ

组中气单胞菌属、沙雷氏菌属和不动杆菌属相对丰度值要低于ck12

ꢁ

组,表明gse

ꢁ

浸出液处理对其也有一定的抑制效果。综上,本研究中酱鸭在4

ꢁ

℃有氧储存条件下,沙雷氏菌属,不动杆菌属,假单胞菌是导致酱鸭腐败的主要微生物,且经gse

ꢁ

浸出液处理的酱鸭,能抑制部分微生物的生长。

41.上述说明并非对本发明的限制,本发明也并不限于上述举例。本技术领域的普通技术人员在本发明的实质范围内,做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1