一种用于减肥饮料的油脂微囊粉及其制备方法、减肥饮料及其制备方法与流程

1.本发明涉及功能性油脂食品的技术领域,具体涉及一种用于减肥饮料的油脂微囊粉及其制备方法、减肥饮料及其制备方法。

背景技术:

2.目前市场上流行的减肥类产品很多,其中主要以药品和保健品为主。当前减肥类药品主通过抑制食欲和代谢率来达到减肥作用,对人体会有一定的伤害和副作用。而减肥类保健食品则以中药复配为主,味道和口感令人难以接受。

3.人体有葡萄糖供能和脂肪供能这不同的供能方式,人体会优先选择葡萄糖作为能量来源,当人体缺糖时,才会选择脂肪作为能量来源。近年来,一种名为“防弹咖啡”的减肥饮料受到广泛关注,这种咖啡由戴夫亚斯普雷(dave asprey)所研发,原始做法是在黑咖啡里加入1~2匙草饲黄油和1~2匙椰子油,再放入搅拌器或果汁机充分搅拌混匀制得。防弹咖啡的原理与“生酮饮食”类似,是让身体大量摄入脂肪,而不摄入或者极少摄入碳水化合物,让身体保持在缺糖的状态,当没有葡萄糖使用时,身体就会选择脂肪作为能量来源,通过消耗脂肪产生酮体为身体提供能量,从而达到减脂的效果。此外,在防弹咖啡中,咖啡因也能促进酮体生成,为大脑和身体提供能量;黄油富含共轭亚油酸,可加速脂肪代谢;椰子油由中链脂肪酸组成,分子小,无需动用人体消化酶系统消化,能直接进入肝脏,立即分解,快速提供能量,提高身体的饱腹感,帮助控制食欲,这些优势使得防弹咖啡具有可观的减肥效果。

4.使用原始的做法制作防弹咖啡存在以下弊端:(1)由于黄油和椰子油本身不溶于水,且低温时为固态,通过搅拌难以使油脂很好地混合到咖啡中,容易出现结块、分层的现象,即使用机器高速搅拌达到均匀的状态,静置一段时间后仍然会出现分层,饮用口感不好;(2)制作麻烦且清洗难,费时费力;(3)市售的黄油大多为块状,这种黄油取用不方便,通常需要用刀切取,难以控制用量,且储存条件要求比较严格,开封后难以保存,容易氧化变质。

5.为此,市面上推出了一种即饮的防弹咖啡,使用黄油微囊粉和椰子油微囊粉来替代传统的黄油和椰子油加入到咖啡中,黄油微囊粉和椰子油微囊粉都是以油脂作为芯材,由壁材包埋后干燥而成的粉末状产品,黄油和椰子油被制成微囊粉之后,改变了油脂的形态,一方面便于运输和存取,另一方面,水溶性和可分散性好,无需使用搅拌器或果汁机,手动搅拌就能轻松地让黄油微囊粉和椰子油微囊粉均匀分散在咖啡中,不易出现分层,提升了饮用的口感。但这种即饮防弹咖啡也存在以下不足:(1)现有的即饮防弹咖啡一般是添加市售的黄油微囊粉和椰子油微囊粉,市售的微囊粉普遍都是使用麦芽糊精、改性淀粉等碳水化合物作为壁材的主要成分之一,使用这样的黄油微囊粉和椰子油微囊粉来制备防弹咖啡,在无形中已经增加了碳水化合物的含量,人饮用这样的防弹咖啡会摄入大量的碳水化合物,难以使身体保持在低糖状态,起不到减肥的效果;(2)在同一份防弹咖啡中添加的黄

油微囊粉和椰子油微囊粉可能是购自不同的产商,不同产商制作工艺不同,制得的微囊粉粒径也会有所差异,若黄油微囊粉和椰子油微囊粉的粒径差异较大,在冲泡的过程两种微囊粉之间可能会发生团聚,导致冲泡得到的防弹咖啡出现结块或沉淀,降低了饮用口感;(3)市售的黄油微囊粉和椰子油微囊粉热稳定性较差,用40℃以上的热水冲泡后芯材容易外渗,导致冲泡得到的咖啡出现分层或浮油,影响饮用口感。

技术实现要素:

6.本发明的第一个目的在于提供一种用于减肥饮料的油脂微囊粉及其制备方法,由该制备方法制得的油脂微囊粉热稳定性好,用40℃以上的热水冲泡后芯材不易外渗。

7.本发明的第二个目的在于提供一种减肥饮料及其制备方法,由该制备方法制得的减肥饮料中油脂微囊粉粒径均等,在饮料冲泡过程中不易发生团聚。

8.为了达到上述目的,本发明提供一种用于减肥饮料的油脂微囊粉,包含米渣蛋白水解物、转谷氨酰胺酶、乳化剂、油脂,所述油脂微囊粉以油脂为芯材,以由转谷氨酰胺酶催化交联的米渣蛋白水解物为包埋芯材的壁材。

9.进一步地,所述乳化剂是大豆油体。

10.进一步地,所述油脂微囊粉还包含用作增强剂的蔗糖脂肪酸酯,蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.02~0.04%。

11.进一步地,所述油脂微囊粉还包含黄原胶,黄原胶占油脂微囊粉原料总重量的0.25~0.5%。

12.还提供一种上述用于减肥饮料的油脂微囊粉的制备方法,制备方法包括以下步骤:

13.s1、把乳化剂和芯材混合均匀得到混合物;

14.s2、把米渣蛋白水解物配制成ph为5.0~8.0的壁材溶液,将其与步骤s1所得的混合物一起均质乳化得到乳状液;

15.s3、把乳状液加热至45~55℃并使其保持恒温,往乳状液中加入转谷氨酰胺酶溶液,分散均匀后等待反应0.5~2h,到时间后调节ph和/或温度使转谷氨酰胺酶失活以结束反应,再进行冷冻干燥或喷雾干燥,制备得到所述油脂微囊粉。

16.进一步地,步骤s3中,在结束反应后,进行冷冻干燥或喷雾干燥之前,加入蔗糖脂肪酸酯并加热至70~80℃以使蔗糖脂肪酸酯熔化,分散均匀后保持恒温等待20~40min,到时间后再进行所述的冷冻干燥或喷雾干燥,制备得到所述油脂微囊粉。

17.进一步地,步骤s2具体地,把米渣蛋白水解物配制成壁材溶液后,将其与所述黄原胶混合分散均匀,再调节ph至7.0,与步骤s1得到的混合物一起均质乳化得到乳状液。

18.进一步地,在执行步骤s2之前,制备所述米渣蛋白水解物,具体地,在ph 8~10、温度40~60℃的条件下,往米渣蛋白中加入活性为600~1500u/g的alcalase蛋白酶,用搅拌器搅拌后等待5~8h,到时间后,边搅拌边调节ph和/或温度以使alcalase蛋白酶灭活,得到米渣蛋白水解液;然后对水解液进行离心处理,取上清液进行冷冻干燥,得到米渣蛋白水解物。

19.还提供一种减肥饮料,包含至少一种油脂微囊粉,该油脂微囊粉乃以椰子油和黄油混合作为芯材的混合油脂微囊粉。

20.进一步地,所述减肥饮料的原料包含两种油脂微囊粉,第一种是所述混合油脂微囊粉,第二种是以椰子油单独作为芯材的椰子油微囊粉,两种油脂微囊粉中芯材和壁材质量比相同。

21.进一步地,所述椰子油微囊粉中,壁材溶液包含膳食纤维,膳食纤维与米渣蛋白水解物质量比为(0.2~0.3):1。

22.还提供一种上述减肥饮料的制备方法,包括油脂微囊粉制备步骤,油脂微囊粉制备步骤具体使用上述的油脂微囊粉的制备方法制备油脂微囊粉。

23.进一步地,油脂微囊粉制备步骤具体地,把椰子油分成两部分,然后:第一部分和黄油混合在一起作为芯材,使用上述的油脂微囊粉的制备方法制备得到所述的混合油脂微囊粉;第二部分单独作为芯材,使用上述的油脂微囊粉的制备方法制备得到所述的椰子油微囊粉。

24.进一步地,具体使用上述的油脂微囊粉的制备方法制备所述混合油脂微囊粉和制备所述椰子油微囊粉,具体地,把米渣蛋白水解物分为两部分,然后:第一部分直接用于步骤s2配制所述混合油脂微囊粉的壁材溶液;第二部分与膳食纤维混合后再用于步骤s2配制所述椰子油微囊粉的壁材溶液。

25.有益效果:

26.本发明提供的油脂微囊粉及其制备方法以米渣蛋白水解物作为油脂微囊粉的壁材,制得的油脂微囊粉热稳定性好,用40℃以上的热水冲泡后芯材不易外渗;米渣蛋白水解后埋藏在分子内部的某些可交联基团得以暴露出来,这些可交联基团在转谷氨酰胺酶的作用下发生交联反应,形成的交联网络密度大于米渣蛋白未水解时交联形成的交联网络密度,无需与其它可被人体消化吸收的碳水化合物配合,就能保证油脂微囊粉的包埋率(即微囊化效率);

27.现有技术分别购买的黄油微囊粉和椰子油微囊粉之间粒径差异可能较大,在冲泡的过程两种微囊粉之间可能会发生团聚,导致冲泡得到的减肥饮料出现结块或沉淀,降低了饮用口感,本发明提供的减肥饮料及其制备方法,制得的减肥饮料包含以黄油和椰子油混合在一起作为芯材的混合油脂微囊粉,无需分别购买黄油微囊粉和椰子油微囊粉,经同一方法制得的混合油脂微囊粉粒径均等,在冲泡过程中不易发生团聚,避免减肥饮料出现结块或沉淀。

具体实施方式

28.此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.实施例1:

30.一种减肥饮料,包含一种混合油脂微囊粉,该混合油脂微囊粉以椰子油和黄油混合作为芯材,以由转谷氨酰胺酶催化交联的米渣蛋白水解物作为包埋芯材的壁材,减肥饮料的制备方法包括该混合油脂微囊粉的制备步骤,制备步骤具体如下:

31.s1、采用大豆油体作为乳化剂,把大豆油体和椰子油、黄油一起混合均匀得到混合物;

32.s2、把米渣蛋白水解物配制成ph为5.0的壁材溶液,将其与步骤s1所得的混合物一起均质乳化得到乳状液;

33.s3、把乳状液加热至45℃并使其保持恒温,往乳状液中加入转谷氨酰胺酶溶液,搅拌均匀后等待反应2h,到时间后调节ph和/或温度使转谷氨酰胺酶失活以结束反应,再进行冷冻干燥,制备得到混合油脂微囊粉。

34.本实施例中,使用大豆油体作为天然的乳化剂,大豆油体具有的特殊结构和功能性组分使其具有良好的稳定特性,且比其他乳化剂更经济、健康,并且富含对人体健康有益的脂溶性生物活性物质(如磷脂、生育酚和异黄酮等)和多不饱和脂肪酸,用于减肥咖啡中,能与其它油脂一起作为身体的能量来源。

35.实施例2:

36.本实施例与实施例1基本相同,不同之处在于,步骤s2中,配制的米渣蛋白水解物溶液的ph为6.0;步骤s3中,加入转谷氨酰胺酶溶液后等待反应的时间为1.5h。

37.实施例3:

38.本实施例与实施例1基本相同,不同之处在于,步骤s2中,配制的米渣蛋白水解物溶液的ph为7.0;步骤s3中,加入转谷氨酰胺酶溶液后等待反应的时间为1h。

39.实施例4:

40.本实施例与实施例1基本相同,不同之处在于,步骤s2中,配制的米渣蛋白水解物溶液的ph为8.0;步骤s3中,加入转谷氨酰胺酶溶液后等待反应的时间为0.5h。

41.实施例5:

42.一种减肥饮料,包含一种混合油脂微囊粉,该混合油脂微囊粉以椰子油和黄油混合作为芯材,以由转谷氨酰胺酶催化交联的米渣蛋白水解物作为包埋芯材的壁材,减肥饮料的制备方法包括该混合油脂微囊粉的制备步骤,制备步骤具体如下:

43.s1、采用大豆油体作为乳化剂,把大豆油体和椰子油、黄油一起混合均匀得到混合物;

44.s2、把米渣蛋白水解物配制成ph为5.0的壁材溶液,将其与步骤s1所得的混合物一起均质乳化得到乳状液;

45.s3、把乳状液加热至45℃并使其保持恒温,往乳状液中加入转谷氨酰胺酶溶液,搅拌均匀后等待反应2h,到时间后调节ph和/或温度使转谷氨酰胺酶失活以结束反应,加入蔗糖脂肪酸酯并加热至70℃以使蔗糖脂肪酸酯熔化,蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.02%,分散均匀后保持恒温等待20min,到时间后再进行冷冻干燥,制备得到混合油脂微囊粉。

46.米渣蛋白水解物主要包含小分子多肽,而小分子多肽具有较强的吸湿性,因此以大米蛋白水解物为壁材的混合油脂微囊粉如果长时间暴露在空气中容易受潮结团,步骤s3中加入的蔗糖脂肪酸酯能填充在米渣蛋白水解物形成的交联网络中作为增强剂,与米渣蛋白水解物形成复合物,提高壁材的致密度,使水不易透过壁材,能使制得的油脂微囊粉不易受潮结团,长时间保存风味也不会发生太大变化,还能辅助提高油脂微囊粉的热稳定性,使制得的减肥饮料在冲泡过程中,其油脂微囊粉能保持完整结构的微囊结构,避免芯材外渗。

47.实施例6:

48.本实施例与实施例5基本相同,不同之处在于,步骤s3中,加入的蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.03%。

49.实施例7:

50.本实施例与实施例5基本相同,不同之处在于,步骤s3中,加入的蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.04%。

51.实施例8:

52.一种减肥饮料,包含一种混合油脂微囊粉,该混合油脂微囊粉以椰子油和黄油混合作为芯材,以由转谷氨酰胺酶催化交联的米渣蛋白水解物作为包埋芯材的壁材,减肥饮料的制备方法包括该混合油脂微囊粉的制备步骤,制备步骤具体如下:

53.s1、采用大豆油体作为乳化剂,把大豆油体和椰子油、黄油一起混合均匀得到混合物;

54.s2、把米渣蛋白水解物配制成壁材溶液后,将其与黄原胶一起混合分散均匀,黄原胶占混合油脂微囊粉原料总重量的0.25%,再调节ph至7.0,然后与步骤s1所得的混合物一起均质乳化得到乳状液;

55.s3、把乳状液加热至48℃并使其保持恒温,往乳状液中加入转谷氨酰胺酶溶液,搅拌均匀后等待反应1h,到时间后调节ph和/或温度使转谷氨酰胺酶失活以结束反应,加入蔗糖脂肪酸酯并加热至75℃以使蔗糖脂肪酸酯熔化,蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.02%,分散均匀后保持恒温等待30min,到时间后再进行喷雾干燥,制备得到混合油脂微囊粉。本实施例的步骤s2中,ph为7时,米渣蛋白水解物和黄原胶都带负电荷,大豆油体也带负电荷,从而在分子之间形成排斥力,避免米渣蛋白水解物、黄原胶和大豆油体之间发生相互凝聚,影响乳状液的稳定性。

56.步骤s2加入的黄原胶一方面与米渣蛋白水解物之间存在协同作用,两者通过静电相互作用或空间位阻作用使乳液的稳定性得到增强,另一方面可以增加乳状液的粘度,避免在步骤s3进行喷雾干燥过程中形成的液滴内部产生涡流,防止芯材向壁材表面迁移,从而提高混合油脂微囊粉的微胶囊化效率。

57.实施例9:

58.本实施例与实施例8基本相同,不同之处在于,步骤s2中,加入的黄原胶占油脂微囊粉原料总重量的0.3%。

59.实施例10:

60.本实施例与实施例8基本相同,不同之处在于,步骤s2中,加入的黄原胶占油脂微囊粉原料总重量的0.4%。

61.实施例11:

62.本实施例与实施例8基本相同,不同之处在于,步骤s2中,加入的黄原胶占油脂微囊粉原料总重量的0.5%。

63.实施例12:

64.一种减肥饮料,包含两种油脂微囊粉,第一种以椰子油和黄油混合作为芯材的混合油脂微囊粉,第二种是以椰子油单独作为芯材的椰子油微囊粉,这两种油脂微囊粉都是以由转谷氨酰胺酶催化交联的米渣蛋白水解物作为包埋芯材的壁材,两种油脂微囊粉中芯材和壁材的质量比(简称芯壁比)相同,都为1:4,减肥饮料的制备方法包括这两种油脂微囊粉的制备步骤,制备步骤具体如下:

65.s1、采用大豆油体作为乳化剂,把椰子油分成两部分,第一部分跟黄油混合在一起作为混合油脂微囊粉的芯材,与大豆油体一起混合均匀得到第一混合物,第二部分单独作

为椰子油微囊粉的芯材,与大豆油体混合均匀得到第二混合物;然后,对第一混合物和对第二混合物都执行以下步骤:

66.s2、把米渣蛋白水解物配制成混合油脂微囊粉/椰子油微囊粉的壁材溶液,将其与黄原胶一起混合分散均匀,黄原胶占油脂微囊粉原料总重量的0.3%,再调节ph至7.0,然后与步骤s1所得的混合物一起均质乳化得到乳状液;

67.s3、把乳状液加热至55℃并使其保持恒温,往乳状液中加入转谷氨酰胺酶溶液,搅拌均匀后等待反应0.5h,到时间后调节ph和/或温度使转谷氨酰胺酶失活以结束反应,加入蔗糖脂肪酸酯并加热至80℃以使蔗糖脂肪酸酯熔化,蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.04%,分散均匀后保持恒温等待40min,到时间后再进行喷雾干燥,制备得到油脂微囊粉。

68.如上,对第一混合物执行步骤s2、s3得到混合油脂微囊粉,对第二混合物执行步骤s2、s3得到椰子油微囊粉

69.本实施例中,完成步骤s1后,分别对第一混合物和第二混合物执行步骤s2,在其它实施例中,完成步骤s1后,第一混合物和第一混合物可以一起进行步骤s2,具体地:在步骤s2中调节完ph之后,再把所得物分成两部分分别与第一混合物和第二混合物一起均质乳化得到第一乳状液和第二乳状液。

70.本实施例控制两种油脂微囊粉的芯壁比相同,能使制备得到的两种油脂微囊粉的粒径相近,制得的减肥饮料在冲泡过程中,饮料中的两种油脂微囊粉不会因为粒径相差较大而发生团聚,避免饮料出现结块或沉淀。

71.实施例13:

72.本实施例与实施例12基本相同,不同之处在于:

73.(1)在执行步骤s2之前,进行米渣蛋白水解物的制备制备步骤具体地:在ph 8、温度40℃的条件下,往米渣蛋白中加入活性为600~1500u/g的alcalase蛋白酶,用搅拌器搅拌后等待8h,到时间后,边搅拌边调节ph和/或温度以使alcalase蛋白酶灭活,得到米渣蛋白水解液;对水解液进行离心处理,取上清液进行冷冻干燥,得到米渣蛋白水解物。

74.(2)步骤s2具体地:把得到的该米渣蛋白水解物分为两部分,然后:第一部分直接用于步骤s2配制混合油脂微囊粉的壁材溶液;第二部分与膳食纤维混合后在用于步骤s2配制椰子油微囊粉的壁材溶液,膳食纤维与第二部分米渣蛋白水解物质量比为0.2:1。

75.米渣是大米淀粉工业中的主要的副产品,米渣中米渣蛋白的含量在60%以上,米渣蛋白与大米蛋白的营养价值几乎相同,但米渣在工业生产中大部分只作为饲料或废料,造成浪费,本实施例以米渣经提取得到的米渣蛋白为原料,在碱性条件下用蛋白酶水解米渣蛋白得到米渣蛋白水解物,并以米渣蛋白水解物作为油脂微囊粉的壁材,使米渣蛋白能得到有效利用,且米渣蛋白本身价格较低,用其作为壁材也可以降低油脂微囊粉的生产成本。

76.本实施例把第二部分米渣蛋白水解物与膳食纤维混合后用于配制椰子油微囊粉的壁材溶液,膳食纤维不会和米渣蛋白水解物发生交联反应,一方面,膳食纤维能覆盖在米渣蛋白水解物交联形成的网络表面,膳食纤维由于本身具有较高的机械强度,在干燥后能形成骨架支撑椰子油微囊粉的微囊结构,提高壁材的致密性,避免微囊变形,还能提升制得的减肥饮料的口味;另一方面,膳食纤维与米渣蛋白水解物溶液混合后可以降低壁材溶液

中米渣蛋白水解物的浓度,从而降低米渣蛋白水解物交联形成的网络密度,使制得椰子油微囊粉到达人体后,壁材易于被消化分解,加快芯材椰子油的释放效率,加上椰子油本身分子小,从壁材中释放出来后无需动用人体消化酶系统消化,就能立即分解为人体提供能量,令人快速拥有饱腹感,消除饥饿。而混合油脂微囊粉的壁材溶液中不含膳食纤维,其米渣蛋白水解物交联形成的网络密度大于椰子油微囊粉,使混合油脂微囊粉的芯材在人体中释放速率慢,能在一段较长的时间内持续为人体提供能量来源,延缓人体的饥饿感,从而起到控制食欲的效果。

77.身体只有在糖类不足以提供能量的状态下,才会选择脂肪作为能量来源,本实施例加入的黄原胶和膳食纤维虽然都属于多糖,但两者都无法被人体吸收分解,不能作为能量来源,因此既不会转化成脂肪,也不会影响人体对脂肪的分解。

78.实施例14:

79.本实施例与实施例13基本相同,不同之处在于,步骤s2中,膳食纤维与第二部分米渣蛋白水解物质量比为0.3:1。

80.实施例15:

81.本实施例与实施例13基本相同,不同之处在于,米渣蛋白水解物的制备步骤中,在ph9、温度55℃的条件下,往大米蛋白中加入活性为600~1500u/g的alcalase蛋白酶,用搅拌器搅拌后等待5h再调节ph和/温度使alcalase蛋白酶灭活。

82.实施例16:

83.本实施例与实施例13基本相同,不同之处在于,米渣蛋白水解物的制备步骤中,在ph10、温度60℃的条件下,往大米蛋白中加入活性为600~1500u/g的alcalase蛋白酶,用搅拌器搅拌后等待6h再调节ph和/温度使alcalase蛋白酶灭活。

84.对比例1:

85.本对比例与实施例4基本相同,不同之处在于,步骤s3中,蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.01%。

86.对比例2:

87.本对比例与实施例4基本相同,不同之处在于,步骤s3中,蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.05%。

88.对比例3:

89.本对比例与实施例4基本相同,不同之处在于,步骤s3中,蔗糖脂肪酸酯占油脂微囊粉原料总重量的0.06%

90.对比例4:

91.本对比例与实施例7基本相同,不同之处在于,步骤s2中,黄原胶占油脂微囊粉原料总重量的0.15%。

92.对比例5:

93.本对比例与实施例7基本相同,不同之处在于,步骤s2中,黄原胶占油脂微囊粉原料总重量的0.6%。

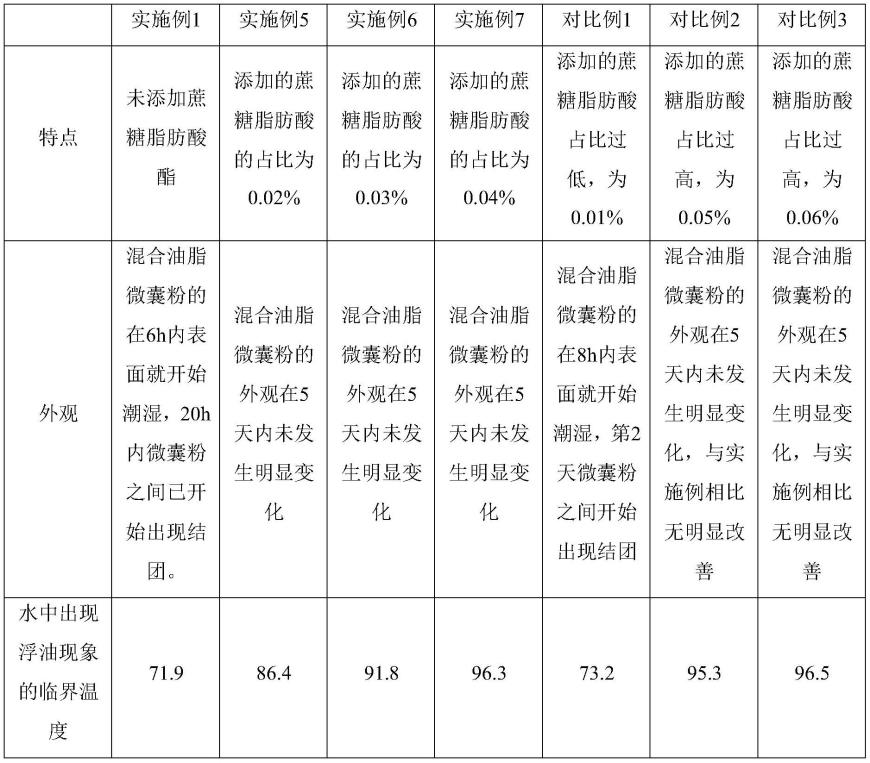

94.用实施例1、5~7及对比例1~3提供的制备方法制备两批混合油脂微囊粉,把第一批各实施例及对比例制得的混合油脂微囊粉同时暴露于室内阴凉处,观察并记录各实施例及对比例制得的油脂微囊粉的外观情况;第二批各实施例及对比例制得的混合油脂微囊粉

分别置于水中,逐渐升温,在升温过程边搅拌边观察水中是否出现浮油现象,记录出现浮油的临界温度,记录结果如下表1所示:

95.表1

[0096][0097]

结果如下:

[0098]

实施例1提供的制备方法未添加蔗糖脂肪酸酯,制得的混合油脂微囊粉暴露在空气中6h内表面就开始潮湿,20h内混合油脂微囊粉之间已经开始出现结团。用本发明实施例5~7和对比例2、3提供的制备方法制得的混合油脂微囊粉暴露在空气中5天内外观都没有发生明显变化;对比例1提供的制备方法中,蔗糖脂肪酸酯在油脂微囊粉原料中的重量比小于本发明实施例5,其制得的混合油脂微囊粉暴露在空气中8h内表面就开始潮湿,第2天混合油脂微囊粉之间已经开始出现结团。用本发明实施例1、5~7和对比例1~3提供的制备方法制得的混合油脂微囊粉在水中都是加热到70℃以上才开始出现浮油,热稳定性好。

[0099]

以上结果表明:若不添加蔗糖脂肪酸酯,或添加的蔗糖脂肪酸酯在油脂微囊粉原料中的重量比小于本发明要求的0.02%,制得的混合油脂微囊粉容易受潮结团。而本发明实施例5~7和对比例2、3加入蔗糖脂肪酸酯,且蔗糖脂肪酸酯在油脂微囊粉原料中的重量比合理,制得的油脂微囊粉不易受潮结团。本发明实施例1未添加蔗糖脂肪酸酯,虽然制得的混合油脂微囊粉在水中加热到70℃以上才开始出现浮油,但出现浮油的临界温度远低于添加了蔗糖脂肪酸酯的实施例5~7,对比例1也添加了蔗糖脂肪酸酯,但其制得的混合油脂微囊粉在水中出现浮油的临界温度接近本发明未添加蔗糖脂肪酸酯的实施例1,表明只有

在本发明提供的添加范围内添加蔗糖脂肪酸酯,才能提高混合油脂微囊粉在水中出现浮油现象的临界温度,即提高混合油脂微囊粉热稳定性。本发明从实施例5到实施例7,蔗糖脂肪酸酯在油脂微囊粉原料中的重量比越来越大,制得的油脂微囊粉在水中出现浮油的临界温度也逐渐升高,表明在本发明提供的范围内,蔗糖脂肪酸酯在油脂微囊粉原料中的重量比越大,制得的油脂微囊粉热稳定性越好。对比例2和3中蔗糖脂肪酸酯在油脂微囊粉原料中的重量比虽然都大于本发明实施例4~6,但制得的混合油脂微囊粉的热稳定性并未优于本发明实施例5~7。综合考虑效果及蔗糖脂肪酸酯用量成本,选择以0.2%~0.4%作为蔗糖脂肪酸酯最优的重量比。

[0100]

用实施例5、8~11和对比例4、5提供的制备方法制备步骤s2所述的乳状液,分别置于容器中静置8天,观察并记录各实施例及对比例制得的乳状液的表面情况;用实施例4、7~10和对比例4、5提供的方法制备混合油脂微囊粉,然后使用“朱卫红.微胶囊化薄荷油的制备[d].江苏:江南大学,2006.doi:10.7666/d.y968025.”第2.3.4节提供的方法测定并记录各实施例和对比例制得的混合油脂微囊粉的微囊化效率,记录结果如下表2所示:

[0101]

表2

[0102][0103][0104]

结果如下:

[0105]

实施例4提供的制备方法未添加黄原胶,制备的乳状液在10min内就出现了分层,稳定性较差,实施例8~11和对比例4、5提供的制备方法中都加入了黄原胶,对比例4中添加的黄原胶占混合油脂微囊粉原料总重量的0.15%,其制备的乳状液也在10min内就出现了分层,而本发明实施例8~11和对比例5添加的黄原胶在混合油脂微囊粉原料中的重量比大于对比例4,制备的乳状液在2天内都没有出现分层,稳定性较好,表明黄原胶需要达到一定的添加量才能起到增加乳状液稳定性的作用,如果添加量小于本发明要求的最小添加量,反而会引起乳状液体系的失稳。

[0106]

用本发明实施例4、8~11制得的混合油脂微囊粉的微囊化效率都达到了82%以上,其中实施例8~11中都添加了一定量的黄原胶,制得的油脂微囊粉的微囊化效率都大于未添加黄原胶的实施例4,且随着黄原胶在实施例中的添加量逐渐增加,制得的油脂微囊粉的微囊化效率也逐渐升高。对比例4添加的黄原胶占混合油脂微囊粉原料总重量的0.15%,

其制得的油脂微囊粉的微囊化效率接近未添加黄原胶的实施例4,对比例5添加的黄原胶大于本发明实施例8~11,但制得的油脂微囊粉的微囊化效率反而小于本发明未添加黄原胶的实施例4,这是因为黄原胶添加量过大会使乳状液的粘度太大,一方面不利于脱水,囊壁难以快速形成,另一方面乳状液在干燥过程可能出现粘壁,从而影响油脂微囊粉的微囊化效率。因此,在考虑乳状液稳定性和微囊化效率的情况下,黄原胶在混合油脂微囊粉中的重量比应以0.25%~0.5%为宜。

[0107]

以上所述仅为本发明的较佳实施方式,本发明并不局限于上述实施方式,在实施过程中可能存在局部微小的结构改动,如果对本发明的各种改动或变型不脱离本发明的精神和范围,且属于本发明的权利要求和等同技术范围之内,则本发明也意图包含这些改动和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1