一种富硒辣木叶原粉片的加工方法与流程

1.本发明涉及食品加工技术领域,具体涉及一种富硒辣木叶原粉片的加工方法。

背景技术:

2.辣木叶富含多种矿物质、维生素和氨基酸,其中,每100克的辣木中含有的维生素c是柑橘的7倍,铁是菠菜的3倍,维生素a是胡萝卜的4倍,钙质是牛奶的4倍,钾是香蕉的3倍,蛋白质是酸奶的2倍,目前已有研究报道辣木叶在治疗糖尿病、抗癌、抗炎、抗氧化、保肝、降血脂和降血压方面有极大的保健效果,具有丰富的营养价值和保健价值。目前,有许多技术将辣木叶加工制成多种产品形式。其中,将辣木叶加工成片剂的方法主要为:原材料粉碎、调配、混合粘合、制片、烘干。现有技术中将辣木叶制成片剂一般都添加赋形剂、粘合剂等进行粘合制片,比如添加玉米淀粉、调和油等。然而生产原辣木叶粉片因加入其它辅助剂会降低成品的纯度,不能满足市场需求。同时,辣木叶原粉片不添加辅助剂的情况下制成片剂不容易成型,而且压片后容易破碎,完整度不高。因此,对辣木叶原粉片的加工工艺进行改进尤为必要。

技术实现要素:

3.本发明克服了现有技术中辣木叶粉制片在不添加助剂的情况下容易破碎、完整度不高的缺点,提供一种富硒辣木叶原粉片的加工方法。

4.为解决上述问题,本发明采取如下技术方案:

5.一种富硒辣木叶原粉片的加工方法,包括如下步骤:

6.将新鲜采收的辣木叶经枝叶分离、清洗后再热泵烘干至含水量为40~50wt%,粉碎得到粉末,将所述粉末趁热压片,烘焙;所述压片工艺为先预压再加压;所述预压工艺为在0.1~0.2kn下保持1~3s,所述加压工艺为加压至0.5~1.2kn后保持3~5s。

7.进一步的,所述辣木叶粉碎,过200目筛。

8.进一步的,所述热泵烘干工艺为于40~50℃下烘干35~42h。

9.进一步的,所述趁热压片过程中,所述粉末的温度为70~80℃。

10.进一步的,所述烘焙工艺为:于80~95℃、低湿度条件下烘焙40~60min,自然冷却后于低真空、100~120℃的条件下再次烘焙40~60min。

11.进一步的,所述烘焙工艺为:于80~95℃、低湿度条件下烘焙40~60min,自然冷却后于-95kpa、100℃条件下再次烘焙55min。更为优选的,所述低湿度条件是指烘焙机内的空气相对湿度为15~20%。所述低真空是指烘焙机内的真空度为-100kpa~-75kpa。

12.进一步的,所述辣木叶原粉片的厚度为0.3~0.6cm。

13.进一步的,所述烘焙工艺中,将压片后的辣木叶原粉片置于烘焙盘中再放入烘焙机中烘焙;所述烘焙盘上均匀设置有用于容纳单一片剂的放置槽;所述放置槽的底部镂空。

14.本发明的另一目的还在于保护一种用于上述辣木叶原粉片加工方法的烘焙机,包括机体和设置在机体上的机盖,所述机体的内侧壁设置有加热板;所述机体设置有进汽口

和出汽口,所述进汽口外连接雾化机,所述出汽口外连接真空泵;所述机体内可旋转地设置有烘焙盘。

15.更进一步的,所述机体内横向设置有可旋转的转轴,所述转轴与驱动电机连接;所述转轴上设置有若干烘焙盘;若干所述烘焙盘上均匀设置有用于容纳单一片剂的放置槽;所述放置槽的底部镂空;所述烘焙盘位于放置槽槽口一侧匹配的设置有网盖。

16.本发明与现有技术相比较具有以下有益效果:

17.(1)本发明的辣木叶原粉片在不添加赋形剂、粘合剂的情况下,经过低温烘干至特定的湿度后,趁热压片,制备得到的辣木叶原粉片外形完好,不易破损,成型度高,色泽与辣木叶粉无异。申请人多次试验发现只有在趁热压片的情况下,辣木叶原粉能够压片成型,而将辣木叶原粉放凉后再压片,辣木叶原粉压片后依然松散,不能成型。

18.(2)辣木叶会存在苦涩味和辣味,直接冲饮口感差。针对这一问题,现有技术一般通过添加矫味剂或者采用微波处理等物理手段去除辣木叶的苦涩味,而添加矫味剂使得产品达不到零添加的标准,采用微波处理等物理处理方法会由于微波处理会使得辣木叶受热,水分子运动加快,辣木叶片剂结构易破坏,极易导致辣木叶原粉片破碎。而本发明的辣木叶原粉片不添加任何其他成分的情况下,将压片后的辣木叶片经过两阶段的烘焙处理后,能改善辣木叶的口感,实验发现,于100~120℃的条件下烘焙40~60min能去除辣木叶的苦涩味,制备得到的辣木叶口感好。本发明制备到的辣木叶原粉片色泽呈浅绿色、黄绿色或绿色,保持辣木叶粉末应有的气味,无异味且具有辣木叶原粉片特有的滋味,外观上,辣木叶原粉片片型完整,大小一致、厚薄均匀,坚实,不松散,肉眼观察无杂质。

19.(3)本发明的辣木叶原粉片压片后,辣木叶粉片的水分较高,不能满足包装储存需求,而本发明采用80~95℃、低湿度的条件下烘焙40~60min,自然冷却后于低真空、100~120℃的条件下再次烘焙40~60min的工艺,该工艺条件下能去除辣木叶的苦涩味之外,烘焙时将辣木叶原粉片放置于均匀设置有用于容纳单一片剂的放置槽的烘焙盘中,在80~95℃以及低湿度(空气相对湿度为15%~20%)条件下,水分均匀缓慢地从辣木叶内部从外部转移,并从辣木叶的两侧边分离而出,可以有效避免辣木叶在烘烤过程中由于内外水分梯度差异大、水分流动过快而导致的极易破碎的问题。初步烘焙冷却后再将温度调整为100~120℃,于低真空(真空度为-100~-75kpa)条件下再次烘焙40~60min,低真空下,能使辣木叶原粉片完全脱水,而高温下辣木叶原粉片在表面形成一层硬质表层,可以有效防止包装储存过程中易机械破碎的问题。本发明烘干工艺可以有效解决压片成型后的辣木叶原粉片在后续包装以及运输等过程中的易破碎问题,效果好。申请人研究更进一步的发现,第二阶段烘干工艺中,于100℃下烘干,去除苦味效果比较好,而且有机硒等热敏性物质的保存率最高,同时又能保证辣木原粉片成型性,不易破碎,此条件下为本技术的最佳烘焙工艺参数。

20.(4)本发明的辣木叶原粉片能保证辣木叶的纯度为100%,能极大发挥辣木叶的保健价值,可以满足市场需求。

21.(5)本发明的烘焙机可以调节烘焙机内的湿度和真空度,并且可以旋转烘焙盘,尤其适用辣木叶原粉片的烘焙,当然并不仅限于辣木叶原粉片的烘焙,还可以用于其他原料片剂的烘焙。

附图说明

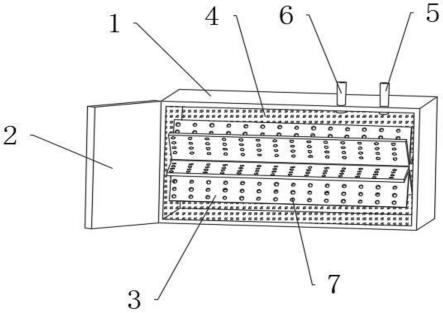

22.图1为本发明中烘焙机的结构示意图;

23.图2为本发明中烘焙机的烘焙盘以及网盖结构示意图;

24.图中,1-机体、2-机盖、3-烘焙盘、4-加热板、5-进汽口、6-出汽口、7-放置槽、8-网盖、9-插件、10-扣件。

具体实施方式

25.下面结合实施例和试验对本发明作进一步说明。

26.实施例1

27.一种富硒辣木叶原粉片的加工方法,包括如下步骤:

28.将新鲜采收的辣木叶经枝叶分离、清洗后于50℃下热泵烘干35h至含水量为50wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在70℃下趁热压片,压片工艺为先预压再加压,预压工艺为在0.2kn下保持1s,加压工艺为加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,压片后于80℃、低湿度条件下烘焙60min,自然冷却后于低真空、100℃条件下再次烘焙60min。其中,低湿度条件是指烘焙机内的空气相对湿度为15%,低真空是指烘焙机内的真空度为-100kpa。

29.如图1、图2所示,本实施方式中,采用的烘焙机包括机体1和设置在机体1上的机盖2,所述机体1的内侧壁设置有加热板4;所述机体1设置有进汽口5和出汽口6,所述进汽口5外连接雾化机,所述出汽口6外连接真空泵;所述机体1内可旋转地设置有烘焙盘3。所述机体1内横向设置有可旋转的转轴,所述转轴与驱动电机连接;所述转轴上设置有若干烘焙盘3;具体的,若干所述烘焙盘3一端设有插件9,转轴上对应位置设置有卡槽,所述插件9可匹配的插入所述卡槽内,以实现所述烘焙盘3与所述机体1可拆卸连接。若干所述烘焙盘3上均匀设置有用于容纳单一片剂的放置槽7;所述放置槽7的底部镂空;所述烘焙盘3位于所述放置槽7槽口一侧匹配的设置有网盖8,所述网盖8上设置有扣件10,通过所述扣件10可使所述网盖8可拆卸的扣合在所述烘焙盘3上。

30.烘焙时,将压片后的辣木叶原粉片置于烘焙盘3中,再盖上网盖8,再放入烘焙机中烘焙,调整机体1内的环境条件,不调节真空度,仅调节湿度,在80℃下进行一次烘焙60min,一次烘焙结束后再打开烘焙机,将辣木叶原粉片自然冷却至室温,不调节机体1内的湿度,调整机体1内真空度后于100℃再次烘焙60min即得本发明所述的辣木叶原粉片。烘焙时,烘焙盘3在机体1内不断旋转,使得烘焙盘上的辣木叶原粉片充分的均匀烘干。

31.实施例2

32.一种富硒辣木叶原粉片的加工方法,包括如下步骤:

33.将新鲜采收的辣木叶经枝叶分离、清洗后于40℃下热泵烘干42h至含水量为40wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在80℃下趁热压片,先预压再加压,预压工艺为在0.1kn下保持3s,加压至0.5kn后保持5s;压制后辣木叶原粉片的厚度为0.3cm,压片后于95℃、低湿度条件下烘焙40min,自然冷却后于低真空、120℃的条件下再次烘焙40min。其中,低湿度条件是指烘焙机内的空气相对湿度为20%,低真空是指烘焙机内的真空度为-75kpa。

34.本实施方式中,采用的烘焙机的结构参见实施例1。

35.烘焙时,将压片后的辣木叶原粉片置于烘焙盘3中,再盖上网盖8,再放入烘焙机中烘焙,调整机体1内的环境条件,不调节真空度,仅调节湿度,在95℃下进行一次烘焙40min,一次烘焙结束后再打开烘焙机,将辣木叶原粉片自然冷却至室温,不调节机体1内的湿度,调整机体1内真空度后于120℃再次烘焙40min即得本发明所述的辣木叶原粉片。烘焙时,烘焙盘3在机体1内不断旋转,使得烘焙盘上的辣木叶原粉片充分的均匀烘干。

36.实施例3

37.一种富硒辣木叶原粉片的加工方法,包括如下步骤:

38.将新鲜采收的辣木叶经枝叶分离、清洗后于45℃下热泵烘干40h至含水量为45wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在75℃下趁热压片,压片工艺为先预压再加压,预压工艺为在0.15kn下保持2s,加压工艺为加压至1.0kn后保持4s;压制后辣木叶原粉片的厚度为0.5cm,压片后于90℃、低湿度条件下烘焙50min,自然冷却后于低真空、110℃的条件下再次烘焙50min。其中,低湿度条件是指烘焙机内的空气相对湿度为18%,低真空是指烘焙机内的真空度为-85kpa。

39.本实施方式中,采用的烘焙机的结构参见实施例1。

40.烘焙时,将压片后的辣木叶原粉片置于烘焙盘3中,再盖上网盖8,再放入烘焙机中烘干,调整机体1内的环境条件,不调节真空度,仅调节湿度,在90℃下进行一次烘焙50min,一次烘焙结束后再打开烘焙机,将辣木叶原粉片自然冷却至室温,不调节机体1内的湿度,调整机体1内真空度后于110℃再次烘焙50min即得本发明所述的辣木叶原粉片。烘焙时,烘焙盘3在机体1内不断旋转,使得烘焙盘上的辣木叶原粉片充分的均匀烘干。

41.为了说明本发明的技术效果,设置如下对照组:

42.对照组1

43.一种富硒辣木叶原粉片的加工方法,包括如下步骤:

44.将新鲜采收的辣木叶经枝叶分离、清洗后于40℃下热泵烘干42h至含水量为40wt%,粉碎得到粉末,粉末过200目筛,将辣木叶粉冷却至室温压片,压片工艺为先预压再加压,预压工艺为在0.2kn下保持1s,加压工艺为加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,压片后于80℃、低湿度条件下烘焙60min,自然冷却后于低真空、100℃条件下再次烘焙60min。其中,低湿度条件是指烘焙机内的空气相对湿度为15%,低真空是指烘焙机内的真空度为-100kpa。

45.本实施方式中,采用的烘焙机的结构参见实施例1。烘焙工艺同实施例1。

46.对照组2

47.一种富硒辣木叶原粉片的加工方法,包括如下步骤:

48.新鲜采收的辣木叶经枝叶分离、清洗后于45℃下热泵烘干至含水量为10wt%(即也辣木叶原粉片成品的含水量),粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在75℃下趁热压片,压片工艺为先预压再加压,预压工艺为在0.2kn下保持1s,加压工艺为加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm。

49.对照组3

50.对照组3的一种富硒辣木叶原粉片的加工方法与实施例1基本相同,区别在于,对照组3的辣木叶粉碎后过300目筛。

51.对照组4

52.对照组4的一种富硒辣木叶原粉片的加工方法与实施例1基本相同,区别在于,对照组4的辣木叶粉碎后过150目筛。

53.对照组5

54.对照组5的辣木叶原粉片的制备方法同实施例1,区别在于,对照组5仅在于将压制后辣木叶原粉片采用微波烘干,微波烘干的微波功率为1kw,烘干温度为80℃,烘干时间为15min。

55.对照组6

56.对照组6的辣木叶原粉片的制备方法同实施例1,区别在于,对照组6仅在于将压制后辣木叶原粉片采用热风烘干,热风烘干采用80℃的热风烘干6h。

57.对照组7

58.对照组7的富硒辣木叶原粉片的加工方法,包括如下步骤:将新鲜采收的辣木叶经枝叶分离、清洗后于50℃下热泵烘干35h至含水量为50wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在70℃下趁热压片,压片工艺为在0.2kn下预压1s,加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,不调节湿度和真空度,压片后于80℃下烘焙60min,自然冷却后于100℃再次烘焙60min。采用的烘焙机同实施例1。

59.对照组8

60.对照组8的富硒辣木叶原粉片的加工方法,包括如下步骤:将新鲜采收的辣木叶经枝叶分离、清洗后于50℃下热泵烘干35h至含水量为50wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在70℃下趁热压片,压片工艺为在0.2kn下预压1s,加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,不调节湿度和真空度,压片后于80℃下烘焙120min。采用的烘焙机同实施例1。

61.对照组9

62.对照组9的富硒辣木叶原粉片的加工方法,包括如下步骤:将新鲜采收的辣木叶经枝叶分离、清洗后于50℃下热泵烘干35h至含水量为50wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在70℃下趁热压片,压片工艺为在0.2kn下预压1s,加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,不调节湿度和真空度,压片后于110℃下烘焙80min。采用的烘焙机同实施例1。

63.对照组10

64.一种富硒辣木叶原粉片的加工方法,包括如下步骤:

65.将新鲜采收的辣木叶经枝叶分离、清洗后于50℃下热泵烘干35h至含水量为50wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在70℃下趁热压片,压片工艺为在0.2kn下预压1s,加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,压片后于真空度-100kpa,100℃下烘焙60min,自然冷却后再于80℃、烘焙机内的空气相对湿度为15%的低湿度条件下烘焙60min。采用的烘焙机同实施例1。

66.对照组11

67.将新鲜采收的辣木叶经枝叶分离、清洗后于50℃下热泵烘干35h至含水量为50wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在70℃下趁热压片,压片工艺为在0.2kn下预压1s,加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,压片后于80℃,低湿度条件下烘焙60min,自然冷却后于低真空、85℃的条件下再次烘焙60min。其中,低

湿度条件是指烘焙机内的空气相对湿度为15%,低真空是指烘焙机内的真空度为-100kpa。

68.对照组12

69.一种富硒辣木叶原粉片的加工方法,包括如下步骤:

70.将新鲜采收的辣木叶经枝叶分离、清洗后于50℃下热泵烘干35h至含水量为50wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在70℃下趁热压片,压片工艺为在0.2kn下预压1s,加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,压片后于80℃,低湿度条件下烘焙60min,自然冷却后于低真空、90℃的条件下再次烘焙60min。其中,低湿度条件是指烘焙机内的空气相对湿度为15%,低真空是指烘焙机内的真空度为-100kpa。

71.对照组13

72.将新鲜采收的辣木叶经枝叶分离、清洗后于50℃下热泵烘干35h至含水量为50wt%,粉碎得到粉末,粉末过200目筛,保持辣木叶粉末在70℃下趁热压片,压片工艺为在0.2kn下预压1s,加压至1.2kn后保持3s;压制后辣木叶原粉片的厚度为0.6cm,压片后于80℃,低湿度条件下烘焙60min,自然冷却后于低真空、95℃的条件想再次烘焙60min。其中,低湿度条件是指烘焙机内的空气相对湿度为15%,低真空是指烘焙机内的真空度为-100kpa。

73.实验检测

74.1、感官评价:选10名食品感官评价专业人员,参照《ls/t 3268-2020辣木叶粉》中的色泽、气味感官要求对各实施例、各对照组的辣木原粉片的色泽和气味进行评定,参照《q/met-0035s-2020辣木叶压片糖果》中的外观、滋味、杂质要求对各实施例、各对照组的辣木叶原粉片进行感官评定。具体感官要求参照表1,结果如下表2。

75.表1.辣木叶原粉片感官要求

[0076][0077][0078]

表2

[0079]

[0080][0081]

由表2中的实施例1与对照组1相比可知,粉碎后不趁热压片,对产品的色泽、气味、滋味、杂质无影响,但压片时不成片型、松散。由实施例1与对照组2相比可知,将辣木叶干燥成终产品所需要的含水率后再压片,压片时不成片剂,易松散。由实施例1与对照组3、对照组4相比可知,辣木叶的细度对压片也有影响,过粗或者过细对辣木叶原粉片的成型效果均不好。由实施例1与对照组5、对照组6相比可知,采用其他烘干方式虽然也能降低辣木叶原粉片的水分,但是辣木叶原粉片易破碎。由实施例1与对照组7~对照组10相比可知,压制成片剂后烘焙时,不同的工艺参数对辣木叶原粉片的颜色、滋味、气味均有一定的影响,尤其是外观影响更大,其他工艺条件下烘焙辣木叶原粉片极易破碎易松散。由实施例1与对照组11、对照组12、对照组13可知,最高烘焙温度为85℃、90℃、95℃时,辣木叶原粉片有辛辣滋味,说明苦味物质未被破坏,说明低于95℃的温度条件下,热敏性物质如苦味物质以及有机硒等物质的保存效果也是最好的,但是辣木叶成型烘焙后易破碎。因此,实施例1与对照组11、对照组12、对照组13对比可得,于100℃下烘干,去除苦味效果好,有机硒等热敏性物质保存率最高,同时辣么原粉片的成型性好,不易破碎,烘焙温度100℃为本技术的最佳烘焙工艺参数。

[0082]

2、生化检测:参照gb5009.93-2010第一法检测硒含量,参照gb/t5009.6-2003第一法检测脂肪含量,参照检测蛋白质含量,参照gb/t5009.91-2003检测钠的含量,参照

gb21050-2011检测碳水化合物的含量,参照gb/z 21922-2008检测其能量,各实施例检测结果如下表3:

[0083]

表3

[0084][0085]

本技术的辣木叶原粉的理化检测能达到国家标准。

[0086]

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1