一种利用酵母和大豆蛋白制备呈味基料的方法与流程

1.本发明属于食品添加剂领域,具体涉及一种利用酵母和大豆蛋白共同酶解和美拉德反应制备呈味基料的方法。

背景技术:

2.随着人们对健康调味品的需求日益增长,天然复合调味品的开发已成为热门趋势,其中天然呈味基料的研究应用较多。天然呈味基料大部分是以动、植物和微生物为原料,最大程度释放原料中氨基酸、核苷酸、小分子肽等呈味组分,或通过美拉德反应生香提味所得。

3.酵母是生产高品质呈味基料的优质原料之一,其本身潜藏着多种美味前体物质,其中核酸(能有效降解为呈味鸟甘酸和肌苷酸)及蛋白质(能有效降解为呈味多肽和氨基酸)等美味前体物质异常丰富。酵母抽提物主要是以酵母为原料,通过现代生物酶解技术获得的一类味道鲜美、口感丰富的呈味基料,具有增强食品风味、减钠提鲜等优越呈味特性,被广泛应用于食品和调味品中。但利用食用酵母生产鲜味基料目前仍存在鲜味呈现效果不佳、酵母味突出、风味化产品缺乏,且生产成本居高不下的技术难点,是酵母加工行业亟待解决的关键技术难题。

4.大豆分离蛋白是以脱脂大豆为原料,经过碱溶酸沉和喷雾干燥工艺制得的一种优质植物蛋白原料。大豆分离蛋白因具有营养价值高、鲜味氨基酸丰富,以及加工成本低等优点,被广泛用于制备呈味基料。然而,大豆分离蛋白中含有大量的球蛋白,其分子内多肽链紧密折叠,亚基间容易彼此结合形成复杂的四级结构,使其分子高度压缩,结构紧密,从而呈现出极强的酶解抵抗力。并且在实际应用中,大豆蛋白酶解物往往存在明显的苦味,限制其在食品和调味品中大范围推广应用。

5.可见,食用酵母和大豆分离蛋白均为制备呈味基料的优质蛋白资源,但均存在不同程度的加工难题,不仅苦味突出,酵母异味明显,且由于酶解效率低而使得生产成本居高不下,严重限制了食用酵母和大豆分离蛋白制备高品质呈味基料及其相关产品在食品工业中的应用。

技术实现要素:

6.本发明的目的在于提供一种利用食用酵母和大豆分离蛋白制备呈味基料的方法,本发明的要点在于根据微生物源——酵母蛋白与植物源——大豆蛋白复合蛋白的结构及氨基酸组成特点,利用蛋白酶对特定比例搭配的两种蛋白原料进行控制酶解,高效释放两种蛋白中呈味组分(多肽、氨基酸和呈味核苷酸等),然后利用谷氨酰胺转氨酶对部分多肽和氨基酸进行交联以提高蛋白酶解产物的鲜味强度;并进一步调节酶解产物的浓度来进行美拉德反应,增香提鲜,制备出高鲜低苦的呈味基料。

7.本发明的目的通过下述技术方案实现:

8.一种利用酵母和大豆蛋白制备呈味基料的方法,包括以下步骤:

9.(1)取大豆分离蛋白和酵母混合,然后加入去离子水搅拌均匀;调节体系初始ph至6.0~7.0;再升温至50-60℃,加入蛋白酶,保温水解10-14h,得到酵母-大豆蛋白水解液;

10.(2)向酵母-大豆蛋白水解液中加入谷氨酰胺转氨酶,50-60℃下保温2-4h后灭酶,离心,得到的上清液为酵母-大豆蛋白酶解液,浓缩后得到酵母-大豆蛋白酶解液浓缩膏;

11.(3)将酵母-大豆蛋白酶解液浓缩膏与占其固形物质量1.0~2.0%的还原糖混合均匀,在90~100℃下加热30~60min,然后快速冷却至室温,得到呈味基料。

12.步骤(1)中所述的酵母为新鲜酵母乳或活性干酵母;大豆蛋白与酵母的固形物质量比为1:1.5~3,加水至大豆蛋白与酵母的总固形物含量为8.0-12.0%。

13.步骤(1)中所述调节体系初始ph是用0.5mol/l的naoh溶液和0.5mol/l的hcl溶液。

14.步骤(1)中所述的蛋白酶为木瓜蛋白酶(酶活力为60-80万u)、诺维信公司的复合蛋白酶(protamex 1.6)和风味蛋白酶(flavourzyme 500mg),以蛋白原料中总蛋白质量为计算基准,蛋白酶总加入量为0.60-1.20%,其中木瓜蛋白酶加入量为0.10-0.20%,复合蛋白酶加入量为0.20-0.40%,风味蛋白酶加入量为0.30-0.60%。

15.步骤(2)中,以蛋白原料中总蛋白质量为计算基准,谷氨酰胺转氨酶加入量为0.05-0.10%。

16.步骤(2)中所述的灭酶条件为在90~95℃下保温15~30min,离心分离条件为在8000~10000

×

g下离心15~20min。

17.步骤(2)所述的浓缩是浓缩至固形物含量50-60%。

18.步骤(3)中所述的还原糖为木糖和/或葡萄糖。

19.上述方法制得的呈味基料可用于食品或调味品中增香提鲜和改善口感。

20.本发明相对于现有技术具有如下优点及效果:

21.(1)本发明以微生物源蛋白和植物源蛋白相结合作为原料制备呈味基料,一方面利用大豆分离蛋白的高蛋白含量提高产品的蛋白含量及营养价值,且能掩盖食用酵母的不愉快味道,而食用酵母富含呈味氨基酸和核苷酸,能显著提高产品的呈味性能;另一方面利用两种蛋白原料的物性特点(溶解性、分散性)促其相互作用来防止大豆分离蛋白在水中结团从而达到预分散的效果,提高其加工便利性及产品品质,降低生产成本,更进一步丰富了食品领域呈味基料的产品类型。

22.(2)本发明方法将蛋白酶水解、谷氨酰胺转氨酶交联、美拉德反应工艺相结合,通过对三种工艺条件的选择和控制,充分提高原料中蛋白利用率,并在最大程度释放呈味多肽、氨基酸等基础上,利用谷氨酰胺转氨酶交联作用促进酵母蛋白肽、大豆蛋白肽及氨基酸结合成新的肽类物质,从而达到减少苦味肽,提升鲜味肽含量的目的。

23.(3)本发明工艺操作简单、生产成本低、无污染、蛋白回收率高,所得呈味基料苦味低、鲜味突出,无不良风味,可广泛应用于调味品领域中。

具体实施方式

24.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

25.本发明实施例中所涉及的试验指标其实验方法如下:

26.蛋白质回收率:采用凯氏定氮法/gb 5009.5-2016分别测定原料混合料和呈味基料的总氮含量,呈味基料的蛋白质回收率计算公式如下:

27.蛋白回收率(%)=呈味基料中总氮含量

÷

原料混合料总氮含量

×

100%

28.水解度的测定:采用甲醛电位滴定法测定呈味基料中氨基酸态氮含量,采用凯氏定氮法/gb 5009.5-2016测定原料混合料的总氮含量,呈味基料水解度的计算公式如下:

29.水解度(%)=呈味基料中氨基酸态氮含量

÷

原料混合料总氮含量

×

100%

30.感官评价方法:采用定量描述分析法对各个呈味基料进行感官评定。感官评分分析在温度为23

±

2℃的感官评价室进行,挑选10名经过训练的品评人员(5男5女,年龄在20-45岁之间)对各个呈味基料的鲜味进行感官评价。将呈味基料稀释至蛋白浓度5mg/ml,品评人员对每个样品进行感官评价,评价完样品后,使用温水漱口再进行下一个样品的品尝。鲜味的标准品为0.50%味精,苦味的标准品为0.08%咖啡因,饱满感的标准品为浓度适宜的鸡汤,以标准品的感官评分为7分,采用7点线性坐标,0(极弱)到7(极强)对感官样品进行打分,取品评人员打分的平均分作为呈味基料的鲜味评分。

31.实施例1

32.一种酵母-大豆蛋白呈味基料的制备方法,包括以下步骤:

33.(1)取3份活性干酵母与2份大豆分离蛋白混匀后,加入57.5份去离子水至固形物8.0%,调节蛋白混合液的ph至7.0,再升温至55℃,加入蛋白原料总蛋白质量0.10%的木瓜蛋白酶(酶活力80万u)、0.40%复合蛋白酶(protamex 1.6)和0.60%的风味蛋白酶(flavourzyme 500mg),保温水解16h,得到酵母-大豆蛋白水解液a;

34.(2)向酵母-大豆蛋白水解液a中加入占蛋白原料总蛋白质量0.06%的谷氨酰胺转氨酶,保温3h后,升温至95℃保温15min进行灭酶,然后将物料降温至室温,收集物料进入高速冷冻离心机在8000

×

g下离心20min收集上清液,50℃下真空浓缩至固形物含量55%,获得酵母-大豆蛋白酶解液浓缩液a;

35.(3)将酵母-大豆蛋白酶解液浓缩液a与占其质量1.5%的木糖混合均匀,在95℃下加热45min,然后快速冷却至常温,得到酵母-大豆蛋白呈味基料a。

36.酵母-大豆蛋白酶解液浓缩液a的蛋白回收率及水解度结果见表1。

37.酵母-大豆蛋白呈味基料a的感官评价结果见表2。

38.实施例2

39.一种酵母-大豆蛋白呈味基料的制备方法,包括以下步骤:

40.(1)取2份活性干酵母与1份大豆分离蛋白混匀后,加入22份去离子水至固形物12.0%,调节蛋白混合液的ph至6.0,再升温至50℃,加入蛋白原料总蛋白质量0.20%的木瓜蛋白酶(酶活力80万u)、0.30%复合蛋白酶(protamex 1.6)和0.30%的风味蛋白酶(flavourzyme 500mg),保温水解12h,得到酵母-大豆蛋白水解液b;

41.(2)向酵母-大豆蛋白水解液b中加入占蛋白原料总蛋白质量0.05%的谷氨酰胺转氨酶,保温4h后,升温至95℃保温15min进行灭酶,然后将物料降温至室温,收集物料进入高速冷冻离心机在10000

×

g下离心15min收集上清液,55℃下真空浓缩至固形物含量60%,获得酵母-大豆蛋白酶解液浓缩液b;

42.(3)将酵母-大豆蛋白酶解液浓缩液b与占其质量1.0%的木糖混合均匀,在100℃下加热30min,然后快速冷却至常温,得到酵母-大豆蛋白呈味基料b。

43.酵母-大豆蛋白酶解液浓缩液b的蛋白回收率及水解度结果见表1。

44.酵母-大豆蛋白呈味基料b的感官评价结果见表2。

45.实施例3

46.一种酵母-大豆蛋白呈味基料的制备方法,包括以下步骤:

47.(1)取20份固形物为15%的鲜酵母乳与1份大豆分离蛋白混匀后,加入19份去离子水至固形物12.0%,调节蛋白混合液的ph至6.5,再升温至60℃,加入蛋白原料总蛋白质量0.15%的木瓜蛋白酶(酶活力80万u)、0.20%复合蛋白酶(protamex 1.6)和0.50%的风味蛋白酶(flavourzyme 500mg),保温水解14h,得到酵母-大豆蛋白水解液c;

48.(2)向酵母-大豆蛋白水解液c中加入占蛋白原料总蛋白质量0.05%的谷氨酰胺转氨酶,保温4h后,升温至95℃保温15min进行灭酶,然后将物料降温至室温,收集物料进入高速冷冻离心机在8000

×

g下离心20min收集上清液,52℃下真空浓缩至固形物含量60%,获得酵母-大豆蛋白酶解液浓缩液c;

49.(3)将酵母-大豆蛋白酶解液浓缩液c与占其质量2.0%的木糖混合均匀,在90℃下加热60min,然后快速冷却至常温,得到酵母-大豆蛋白呈味基料c。

50.酵母-大豆蛋白酶解液浓缩液c的蛋白回收率及水解度结果见表1。

51.酵母-大豆蛋白呈味基料c的感官评价结果见表2。

52.对比例1

53.一种酵母粉酶解物的制备方法(与实施例相比未加大豆分离蛋白),包括以下步骤:

54.(1)取1份活性干酵母,加入11.5份去离子水至固形物8.0%混合均匀,调节蛋白混合液的ph至7.0,再升温至55℃,加入蛋白原料总蛋白质量0.10%的木瓜蛋白酶(酶活力80万u)、0.40%复合蛋白酶(protamex 1.6)和0.60%的风味蛋白酶(flavourzyme 500mg),保温水解16h,得到酵母水解液1;

55.(2)向酵母水解液1中加入占蛋白原料总蛋白质量0.06%的谷氨酰胺转氨酶,保温3h后,升温至95℃保温15min进行灭酶,然后将物料降温至室温,收集物料进入高速冷冻离心机在8000

×

g下离心20min收集上清液,50℃下真空浓缩至固形物含量55%,获得酵母粉酶解液浓缩液1;

56.(3)将酵母粉酶解液浓缩液1与占其质量1.5%的木糖混合均匀,在95℃下加热45min,然后快速冷却至常温,得到酵母呈味基料1。

57.酵母粉酶解液浓缩液1的蛋白回收率及水解度结果见表1。

58.酵母呈味基料1的感官评价结果见表2。

59.对比例2

60.一种大豆分离蛋白酶解物的制备方法(与实施例相比未加活性干酵母),包括以下步骤:

61.(1)取1份大豆分离蛋白,加入11.5份去离子水至固形物8.0%混合均匀,调节蛋白混合液的ph至7.0,再升温至55℃,加入蛋白原料总蛋白质量0.10%的木瓜蛋白酶(酶活力80万u)、0.40%复合蛋白酶(protamex 1.6)和0.60%的风味蛋白酶(flavourzyme 500mg),保温水解16h,得到大豆分离蛋白水解液2;

62.(2)向大豆分离蛋白水解液2中加入占蛋白原料总蛋白质量0.06%的谷氨酰胺转氨酶,保温3h后,升温至95℃保温15min进行灭酶,然后将物料降温至室温,收集物料进入高速冷冻离心机在8000

×

g下离心20min收集上清液,50℃下真空浓缩至固形物含量55%,获

得大豆分离蛋白酶解液浓缩液2;

63.(3)将大豆分离蛋白酶解液浓缩液2与占其质量1.5%的木糖混合均匀,在95℃下加热45min,然后快速冷却至常温,得到大豆分离蛋白呈味基料2。

64.大豆分离蛋白酶解液浓缩液2的蛋白回收率及水解度结果见表1。

65.大豆分离蛋白呈味基料2的感官评价结果见表2。

66.对比例3

67.一种酵母-大豆蛋白酶解物的制备方法(与实施例相比未做谷氨酰胺转氨酶处理),包括以下步骤:

68.(1)取3份活性干酵母与2份大豆分离蛋白混匀后,加入57.5份去离子水至固形物8.0%,调节蛋白混合液的ph至7.0,再升温至55℃,加入蛋白原料总蛋白质量0.10%的木瓜蛋白酶(酶活力80万u)、0.40%复合蛋白酶(protamex 1.6)和0.60%的风味蛋白酶(flavourzyme 500mg),保温水解16h后升温至95℃保温15min进行灭酶,然后将物料降温至室温,收集物料进入高速冷冻离心机在8000

×

g下离心20min收集上清液,50℃下真空浓缩至固形物含量55%,获得酵母-大豆蛋白酶解液浓缩液3;

69.(2)将酵母-大豆蛋白酶解液浓缩液3与占其质量1.5%的木糖混合均匀,在95℃下加热45min,然后快速冷却至常温,得到酵母-大豆蛋白呈味基料3。

70.酵母-大豆蛋白酶解液浓缩液3的蛋白回收率及水解度结果见表1。

71.酵母-大豆蛋白呈味基料3的感官评价结果见表2。

72.对比例4

73.一种酵母-大豆蛋白酶解物的制备方法(与实施例相比未做美拉德反应处理),包括以下步骤:

74.(1)取3份活性干酵母与2份大豆分离蛋白混匀后,加入57.5份去离子水至固形物8.0%,调节蛋白混合液的ph至7.0,再升温至55℃,加入蛋白原料总蛋白质量0.10%的木瓜蛋白酶(酶活力80万u)、0.40%复合蛋白酶(protamex 1.6)和0.60%的风味蛋白酶(flavourzyme 500mg),保温水解16h,得到酵母-大豆蛋白水解液4;

75.(2)向酵母-大豆蛋白水解液4中加入占蛋白原料总蛋白质量0.06%的谷氨酰胺转氨酶,保温3h后,升温至95℃保温15min进行灭酶,然后将物料降温至室温,收集物料进入高速冷冻离心机在8000

×

g下离心20min收集上清液,50℃下真空浓缩至固形物含量55%,获得酵母-大豆蛋白呈味基料4。

76.酵母-大豆蛋白呈味基料4的蛋白回收率及水解度结果见表1。

77.酵母-大豆蛋白呈味基料4的感官评价结果见表2。

78.对比例5

79.一种酵母-大豆蛋白酶解物的制备方法(与实施例相比美拉德反应前未做浓缩处理),包括以下步骤:

80.(1)取3份活性干酵母与2份大豆分离蛋白混匀后,加入57.5份去离子水至固形物8.0%,调节蛋白混合液的ph至7.0,再升温至55℃,加入蛋白原料总蛋白质量0.10%的木瓜蛋白酶(酶活力80万u)、0.40%复合蛋白酶(protamex 1.6)和0.60%的风味蛋白酶(flavourzyme 500mg),保温水解16h,得到酵母-大豆蛋白水解液5;

81.(2)向酵母-大豆蛋白水解液5中加入占蛋白原料总蛋白质量0.06%的谷氨酰胺转

氨酶,保温3h后,升温至95℃保温15min进行灭酶,然后将物料降温至室温,收集物料进入高速冷冻离心机在8000

×

g下离心20min收集上清液,获得固形物约为5.2%的酵母-大豆蛋白酶解液5;

82.(3)将酵母-大豆蛋白酶解液与占其质量1.5%的木糖混合均匀,在95℃下加热45min,然后快速冷却至50℃下,真空浓缩至固形物含量55%,得到酵母-大豆蛋白呈味基料5。

83.酵母-大豆蛋白酶解液5的蛋白回收率及水解度结果见表1。

84.酵母-大豆蛋白呈味基料5的感官评价结果见表2。

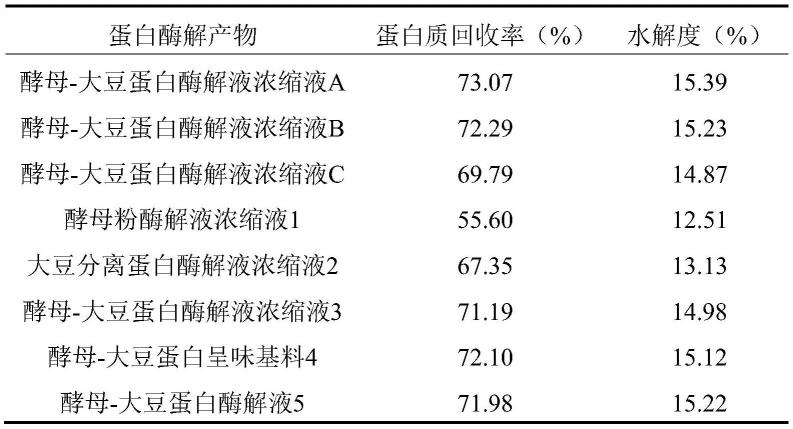

85.表1蛋白酶解产物的蛋白回收率和水解度

[0086][0087]

表2呈味基料的感官评价

[0088][0089]

呈味基料一般用于普通食品或调味品中,其载体产品的终端低价格限制了高价格呈味基料的应用,因此,在采用蛋白原料制备呈味基料时,最大程度地提升产品的蛋白回收率,可有效降低产品的生产成本,从而拓展其在终端产品中使用量。

[0090]

表1为实施例和对比例所得产品的蛋白回收率、水解度情况,表2为实施例和对比例所得产品的感官评价情况。

[0091]

由表1中蛋白回收率和水解度情况可知,采用本发明方法对食用酵母和大豆分离蛋白进行混合酶解,可得到较高的蛋白回收率(69.79-73.07%)和水解度(14.87%-15.39%);同时发现对两种蛋白原料直接混合酶解,不进行谷氨酰胺转氨酶交联反应获得的蛋白回收率和水解度也分别达到了71.19%和14.98%(对比例3);均明显高于酵母蛋白单独酶解(对比例1)和大豆分离蛋白单独酶解(对比例2)的蛋白回收率(55.60-67.35%)和水解度(12.51-13.13%),说明本发明方法中首先将食用酵母和大豆分离蛋白混合,其中呈现微颗粒结构的酵母有助于提高易结团、起泡性严重的大豆分离蛋白的水化速度,促使更多的大豆分离蛋白溶解或分散于水中,提高其与蛋白酶的接触面积,从而提高酶解效率。

[0092]

由表2中的感官评分可知,采用本发明方法获得的呈味基料(实施例1~3)比采用常规方法或部分本发明方法工艺获得的呈味基料(对比例1~5)呈现出较高的鲜味、饱满感得分和较低的苦味得分,可接受度更高;

[0093]

两种蛋白原料单独反应制备的呈味基料(对比例1~2)的鲜味、饱满感和可接受度评分均远小于采用本发明方法获得的呈味基料(实施例1~3),说明微生物源的酵母蛋白与植物源大豆分离蛋白两者结合酶解对呈味具有协同增效的作用。

[0094]

对比例3与本发明方法的区别在于未采用谷氨酰胺转氨酶对酵母和大豆分离蛋白酶解液进行交联处理,其呈味基料的鲜味评分低于采用本发明方法获得的呈味基料,而苦味评分高于采用本发明方法获得的呈味基料(实施例1~3),说明进行谷氨酰胺转氨酶交联处理能促进酵母-大豆分离蛋白酶解产物中多肽或氨基酸(且可能是苦味多肽和氨基酸)进行交联,从而改变苦味肽的结构,并可能同时形成新的鲜味肽。

[0095]

对比例4与本发明方法的区别在于未对酵母-大豆分离蛋白酶解液浓缩液进行美拉德反应处理,其呈味基料的鲜味评分低于采用本发明方法获得的呈味基料,而苦味评分高于采用本发明方法获得的呈味基料(实施例1~3),说明美拉德反应能进一步提升呈味基料的鲜味强度。

[0096]

对比例5与本发明方法的区别在于美拉德反应前未对离心分离的酵母-大豆分离蛋白酶解液进行浓缩处理,其呈味基料的鲜味评分低于采用本发明方法获得的呈味基料而苦味评分高于采用本发明方法获得的呈味基料(实施例1~3),其原因可能在于酶解液在浓缩时可利用自身氨基和羰基化合物进行轻度美拉德反应,从而贡献一定的风味成分,改善呈味基料的感官特性。

[0097]

通过本发明制备得到酵母-大豆蛋白呈味基料不仅是一种食源性的天然风味料,同时符合当前消费者和市场的需求,具有良好的应用前景。

[0098]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1