一种减少游离酪氨酸含量的黄豆酱胚生产工艺的制作方法

本发明属于黄豆酱酿造工艺领域,具体涉及一种减少游离酪氨酸含量的黄豆酱胚生产工艺。

背景技术:

1、黄豆酱是我国传统的调味酱,一般以黄豆、面粉为原料,经过包括原料处理、制曲和发酵等工序的生产工艺,制成具有特殊色、香、味的调味品酱。具体生产工艺包括:

2、(1)先将黄豆除杂后进行浸泡,然后去掉泡豆水后将黄豆进行蒸煮;

3、(2)经过蒸煮的黄豆与面粉混合,接入菌种,进行制曲;

4、(3)制得的大曲与食盐水混合成酱醪,进行常温发酵,得到黄豆酱胚;所述的黄豆酱胚进行调配后即为黄豆酱。

5、在上述黄豆酱的生产工艺中,黄豆作为主要提供蛋白质的原料,其在发酵过程中分解生成多种氨基酸,是形成黄豆酱滋味成分的极重要的物质;面粉则主要作为淀粉质原料,提供菌种生长的碳源,而且面粉中含有10~14%的蛋白质,能够提高黄豆酱中的氨基酸含量;此外,面粉中含有一定量的麸皮,用于提高混合料的疏松度,有利于提供充足的菌种生长需要的氧气。

6、上述现有生产工艺的不足之处是:黄豆酱出现白点物的几率很高。发表在《中国酿造》2005年第2期上的《豆酱中白色物质的分析研究》一文中披露,黄豆酱中的白点物约有一半为氨基酸,氨基酸中又以酪氨酸占比最高,达66.4%;而由于酪氨酸在水中的溶解度极低,仅为0.045%,根据申请人的生产经验及跟进每批次黄豆酱胚留样发现,当黄豆酱中的酪氨酸含量达到或超过100mg/100g时,就极易在黄豆酱发酵过程中和货架期阶段析出游离酪氨酸,形成不规则的白色结晶,即俗称的白点物,严重影响黄豆酱的外观品质。消费者不了解其产生的原因,会误以为白点物是产品发霉变质的霉点而要求退货,因此,如何减少黄豆酱在货架期出现白点物一直是黄豆酱生产与技术研究的重要课题。

7、然而,如何有效地解决豆酱的白点问题,却一直是困扰企业的技术难题,也因此限制了黄豆酱工艺创新与升级:这是因为风味好的黄豆酱,一般其氨基酸态氮含量高,其中的游离酪氨酸含量也水涨船高,也就是说,现有黄豆酱的氨基酸态氮含量越高必然伴随着酪氨酸含量也越高,导致黄豆酱在货架期内出现白点的几率就越高。因此,现有技术无法实现提高氨基酸态氮的同时,抑制游离酪氨酸含量不提高,所以白点问题限制了黄豆酱风味、口感的提高,故黄豆酱的gb/t24399-2009国家标准中规定的氨基酸态氮指标只需≥0.50g/100g即可。

8、尽管如此,由于制曲过程中大曲发酵时无法避免杂菌的介入,而使得所产生的酶系难以控制,因此现有技术无法避免蛋白质在该过程中分解出酪氨酸,并且在后续发酵过程中酪氨酸含量会继续上升,导致虽然黄豆酱的氨基酸态氮指标较低,却仍无法杜绝白点物质的产生。

9、目前,针对上述由于制曲产生的酶系难以控制而导致黄豆酱的白点问题,现有技术有以下几种改进措施:

10、1.筛选新的菌株:对日本豆酱专用种曲在添加了l-酪氨酸的豆汁培养基中进行驯化育种,得到一株米曲霉,应用该米曲霉发酵黄豆酱无白点生成;但是,上述方法获得特定米曲霉的概率较低,而且不同企业的横向推广性很差。

11、2.增大黄豆酱发酵酱醪中的酪氨酸的溶解度:通过添加乳化剂peg或聚乙二醇或蔗糖脂肪酸酯,增大酪氨酸的溶解度,控制白点的产生;但以上方法还停留在实验室阶段,并没能在生产中得到证实。

12、3.抑制黄豆酱发酵酱醪中的酪氨酸的生成:

13、①在发酵阶段,添加冰醋酸抑制剂,一方面抑制微生物生长,另一方面调节ph值,降低蛋白酶活;

14、②降低制曲时的接种量、降低黄豆蒸煮强度、降低混合料水分、缩减制曲时间、增加不制曲黄豆的比例等,降低蛋白酶活;

15、③缩短制曲时间,提高盐水浓度,抑制氨基酸态氮的生成速度;

16、该方法存在的缺点是:在降低酪氨酸浓度的同时,其他氨基酸生成也会降低,进而降低黄豆酱的风味,并且仍无法保证黄豆酱在货架期内不出现白点物质。

17、而根据申请人的生产经验及跟进每批次黄豆酱胚留样发现,黄豆酱胚中游离酪氨酸析出的标准线为100mg/100g;只要黄豆酱胚的游离酪氨酸高于100mg/100g,制得的黄豆酱就有产生白点的隐患;当黄豆酱胚的游离酪氨酸低于100mg/100g,制得的黄豆酱一般不会产生白点,但并不能完全消除黄豆酱在货架期内产生白点的隐患,本发明人研究发现,黄豆酱胚的游离酪氨酸要明显低于100mg/100g如低至60mg/100g以下时才能完全消除黄豆酱在货架期内产生白点的隐患。但现有技术很难做到将黄豆酱胚的游离酪氨酸降到60mg/100g,黄豆酱的氨基酸态氮含量仍符合国家标准的情况。

技术实现思路

1、本发明的目的是提供一种减少游离酪氨酸含量的黄豆酱胚生产工艺,该工艺通过改进原料处理工序和制曲工序,能使黄豆酱在氨基酸态氮保持中等以上水平的情况下,将黄豆酱胚中的游离酪氨酸含量降到足够低,从而有效地消除黄豆酱析出白点的隐患。

2、为实现上述发明目的,本发明采用以下方案:

3、一种减少游离酪氨酸含量的黄豆酱胚生产工艺,其特征是,包括以下步骤:

4、(1)对黄豆先后进行除杂、浸泡、蒸煮处理,然后将蒸煮后的黄豆置于水中浸泡;

5、(2)将步骤(1)处理后的黄豆与淀粉质原料混合均匀,然后接入菌种,进行制曲,得到大曲;所述淀粉质原料,以质量百分比计,包括面粉0~20%,可溶性淀粉80~100%;

6、(3)将大曲与盐水混合得到酱醪,发酵后得到黄豆酱胚。

7、发明人在对黄豆酱白点问题进行研究时,曾尝试通过现有改变制曲、发酵条件的措施,如:提高制曲时的温度、缩短制曲时间、提高发酵盐水的浓度、减少发酵时间等措施来抑制白点问题;但,发现采用上述这些措施,一方面会比较明显地影响黄豆酱的风味,另一方面解决白点效果并不稳定。因此,发明人再进一步研究确定以下的技术措施能有效地解决黄豆酱货架期内出现白点物质:

8、①采用可溶性淀粉全部/部分代替面粉制作黄豆酱的大曲:因为淀粉是由面粉分离蛋白质和其他物质后得到的一种多糖物质,而所述可溶性淀粉是经过轻度酸或碱处理的淀粉,所以可溶性淀粉不含蛋白质成分;采用可溶性淀粉作为主要淀粉原料进行制曲,能为菌种生长提供碳源,满足微生物生长繁殖的需要,却又使菌种分泌的蛋白酶活力大幅度降低,从而减少由蛋白质分解出来的游离酪氨酸含量。

9、②浸泡熟豆以减少黄豆中的蛋白质含量:本发明在现有对黄豆处理工序的基础上,对蒸煮后的熟豆进行浸泡,使黄豆中一部分的可溶性蛋白质溶于水中,即减少黄豆中的蛋白质含量,从而使大曲的蛋白酶活力降低;同时,黄豆作为主要的蛋白质原料,其蛋白质含量降低,使分解的游离氨基酸减少,即,黄豆酱胚中游离酪氨酸也会同步减少,进而减少黄豆酱出现白点的隐患。

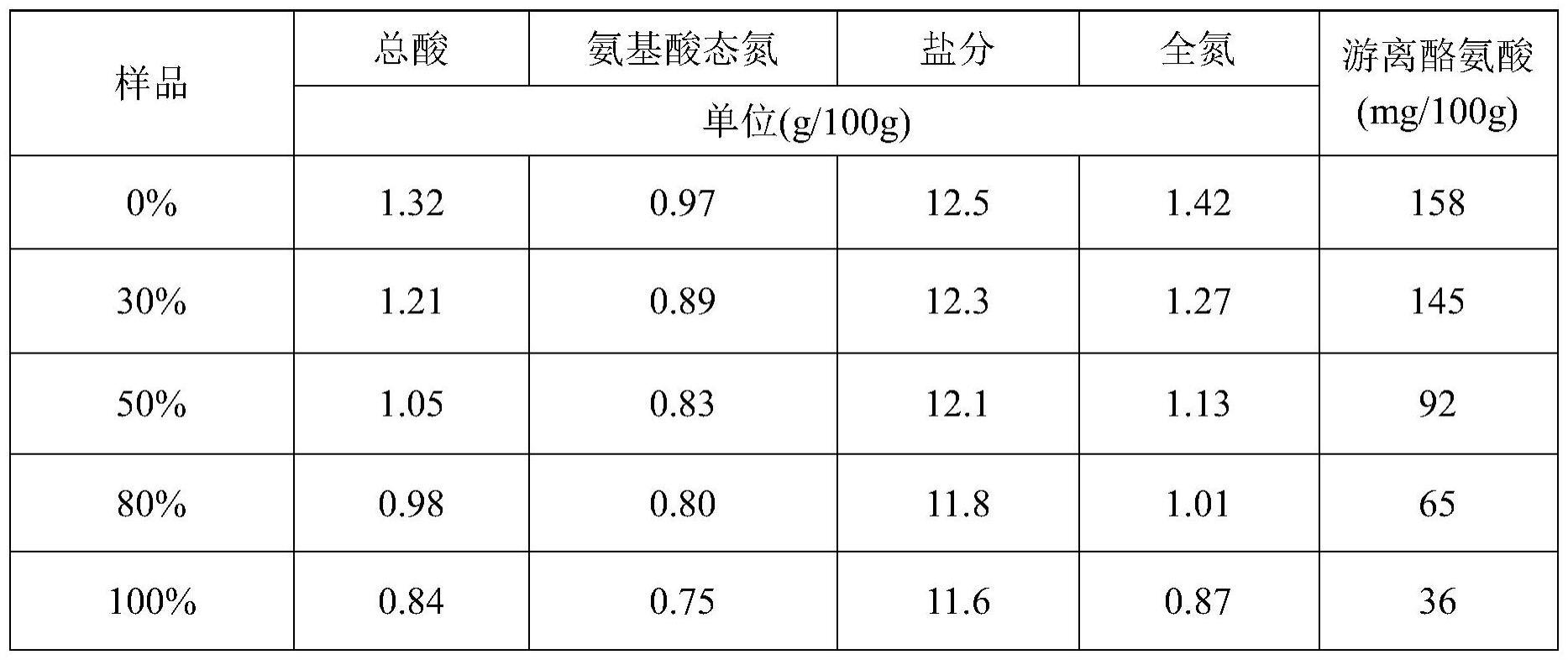

10、本发明人在研发过程中,发现仅采用第①点措施,黄豆酱胚仍有可能出现白点问题;因此,进一步考虑到,黄豆酱的原料中主要蛋白质来源是黄豆,所以发明人尝试第②措施,将熟豆用水浸泡,除去原料中的可溶性的蛋白质,然后经过大量的试验确定,本发明通过采用上述第①、②点措施,减少原料中的蛋白质,以降低制曲和发酵过程中的蛋白酶活力,能保证经过常规发酵后黄豆酱胚中的游离酪氨酸低于100mg/100g以下,进而解决黄豆酱的白点问题,同时还能让黄豆酱的氨基酸态氮指标保持在明显高于国标的中等以上的水平。

11、在本发明的优选方案中,所述淀粉质原料为可溶性淀粉。

12、在本发明的进一步方案中,本发明所述步骤(1)中蒸煮后的黄豆在水中浸泡3~5min,所述水为自来水即可。

13、在本发明的具体方案中,本发明所述步骤(1)中黄豆蒸煮采用常规操作即可,所述黄豆蒸煮的程度是熟豆保持一定的硬度,并保持颗粒度完整。

14、本发明所述步骤(2)中黄豆与淀粉质原料比例为和现有的黄豆与面粉的比例相同,一般为1:0.3~0.4。

15、本发明所述步骤(2)和(3)中的菌种、制曲和发酵采用常规的黄豆酱生产的菌种、制曲和发酵工艺,如菌种采用米曲霉,发酵采用常温发酵等。

16、与现有技术相比,本发明具有以下有益效果:

17、1.本发明通过采用可溶性淀粉全部/部分代替面粉、对熟豆增加浸泡工序的措施,减少原料中的可溶性蛋白质含量,降低大曲的蛋白酶活力,从而有效减少黄豆酱胚的游离酪氨酸含量,使黄豆酱胚中游离酪氨酸含量明显低于100mg/100g,保证在黄豆酱发酵过程中和货架期阶段没有游离酪氨酸析出,同时氨基酸态氮指标还能保持在明显高于国标的中等以上的水平,黄豆酱风味不减,与未采取抑制白点措施的黄豆酱风味相同或者更好,从而有效地解决黄豆酱的白点问题。

18、2.本发明方法相对于现有技术,仅替换了淀粉质原料和增加3~5min的熟豆浸泡工序,生产流程基本没有变化,对生产时间影响不大;而且本发明无需额外增加生产设备,操作简单,因此可实施性强、易于推广。

- 还没有人留言评论。精彩留言会获得点赞!