一种适用于鲜肉表面的杀菌工艺及系统

本发明涉及肉制品杀菌,尤其是一种适用于鲜肉表面的杀菌工艺及系统。

背景技术:

1、肉制品是中国人均消费量最大的肉类食品,中国的肉制品产量也接近全球肉制品产量的一半,同等重量下,肉制品的维生素b1含量是牛肉的4倍多,是羊肉和鸡肉的5倍多,维生素b1与神经系统的功能关系密切,能消除人体疲劳,随着人们生活水平的提高,对食品安全也越来越重视。

2、目前中国市场上肉制品的消费方式主要有热鲜肉、冷鲜肉、冷冻肉3种方式,热鲜肉和冷冻肉是我国肉品消费的主流,占70%以上。然而,热鲜肉中微生物生长繁殖较快,影响肉品质量,甚至引发食品安全事件,冷冻贮藏会影响肉品的多汁性、嫩度和风味等。而冷鲜肉是指对屠宰后的畜胴体迅速进行冷却处理,使胴体温度在24h内降为0-4℃,然后进行分割、剔骨、包装,并始终保持在0-4℃下储藏和运输,相比于热鲜肉和冷冻肉营养更加丰富,具有良好的滋味、气味且口感细腻。如今,冷鲜肉已经成为时代潮流,在日常消费中大有替代热鲜肉和冷冻肉的趋势。然而肉制品的品质在生产、运输、贮藏和销售过程中易受到外界污染物的影响,为了减少上述过程中的肉制品损耗,延长鲜肉的货架期,寻找一种安全高效的杀菌方法刻不容缓。

3、对于鲜肉表面的杀菌处理,通常有物理杀菌法、化学杀菌法和生物杀菌法三种。物理杀菌法包括紫外线杀菌法、超高压杀菌法、热处理灭菌法和微波灭菌法。紫外线杀菌法杀菌力较弱,且杀菌时间长,超高压杀菌设备造价高昂;

4、热处理灭菌法应用最为广泛,尤其是传统的是热杀菌,杀菌时间长,对生鲜产品杀菌会导致品质劣变严重,而且无法满足全自动连续生产的加工要求,微波灭菌高剂量辐照易使物料褪色,且能耗大。

5、化学杀菌法包括特殊气体灭菌法、化学药剂灭菌法、化学防腐剂灭菌法和电解氧化水灭菌法,化学杀菌法对大多数的微生物具有杀菌能力,但是杀菌时间较长,短时间的化学处理杀菌效果非常有限,而长时间的化学处理容易导致产品质量劣变并留下致癌残留物,因此难以用于食物表面的杀菌处理。

6、生物杀菌法包括动物源杀菌法、植物源杀菌法、微生物源杀菌法和酶法杀菌法,但是传统的生物消毒技术一般直接使用生物体进行消毒,过程缓慢,杀菌效果不完全可靠,尤其对抵抗力较强的细菌一般没有灭杀作用,因此不利于规模化应用。

技术实现思路

1、本技术人针对上述现有生产技术中的缺点,提供一种适用于鲜肉表面的杀菌工艺及系统,从而改善现有的肉制品表面杀菌效果不理想、难以实现连续自动化生产等不足,使杀菌效果显著的同时生产效率大幅提高。

2、本发明所采用的技术方案如下:

3、一种适用于鲜肉表面的杀菌工艺,包括以下步骤:

4、将待杀菌的鲜肉通过输送线输送至杀菌处理工位;

5、然后在杀菌处理工位向鲜肉的表面均匀喷射过热蒸气进行杀菌,所述过热蒸气的温度为160℃-220℃,杀菌时间为1s-3s;

6、杀菌后的鲜肉由输送线输送至冷却处理工位;

7、然后在冷却处理工位向鲜肉的表面均匀喷洒无菌冷风进行冷却干燥,所述无菌冷风的温度为0℃-4℃,冷却干燥时间为10s-15s;

8、冷却干燥后的鲜肉温度为室温,并由输送线输送至下一工位;

9、所述杀菌处理工位和冷却处理工位在工作时均处于密闭状态。

10、作为上述技术方案的进一步改进:

11、所述杀菌处理工位工作时,所述鲜肉相对于过热蒸气喷射口水平旋转,转速为0.5r/s;

12、所述冷却处理工位在工作时,所述鲜肉相对于所述无菌冷风喷洒口水平旋转,转速为0.5r/s。

13、所述过热蒸汽由蒸汽发生装置通过管路输送至所述杀菌处理工位,所述杀菌处理工位外设置蒸汽循环管路,未与鲜肉作用的过热蒸汽经过蒸汽循环管路排出杀菌处理工位,被加热后与来自蒸汽发生装置的过热蒸汽混合后再次进入杀菌处理工位。

14、所述冷却处理工位外设置有冷风循环管路,所述冷风循环管路将所述冷却处理工位内的风经过除菌、增压、降温后重新进入所述冷却处理工位。

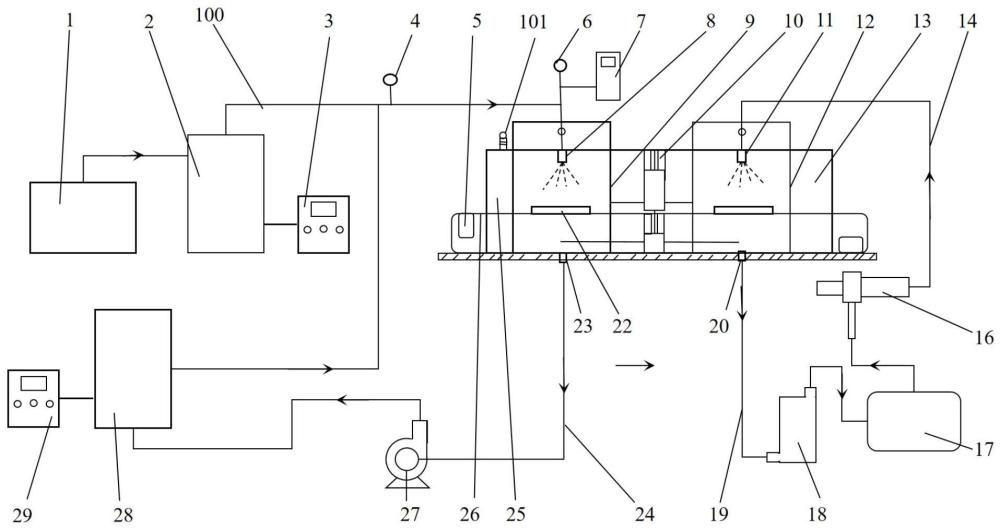

15、一种适用于鲜肉表面的杀菌系统,包括输送装置,所述输送装置上沿输送方向依次设置有杀菌装置和冷却装置,所述输送装置用于输送所述鲜肉从输送装置的上料端依次经过所述杀菌装置、冷却装置后再到输送装置的下料端,所述输送装置上设置有用于放置鲜肉的物料筐;

16、所述杀菌装置包括安装于所述输送装置上的杀菌处理室,所述杀菌处理室内设置有第一温度传感器,所述杀菌处理室顶部设置泄压阀,还包括蒸气发生装置、蒸汽管路,所述蒸气发生装置用于产生过热蒸气,所述蒸气发生装置通过蒸汽管路与杀菌处理室上的蒸汽入口连通,蒸汽管路上设置有流量计和蒸汽温度计,蒸汽入口喷出过热蒸汽对杀菌处理室内的鲜肉杀菌处理;

17、所述冷却装置包括安装于所述输送装置上的多个冷却处理室,每个冷却处理室上设置有冷风进口和冷风出口,冷却处理室外部设置有冷风循环管路,冷风循环管路将所述冷风进口和冷风出口连通,冷风循环管路用于提供无菌冷风,使无菌冷风从冷风出口对冷却处理室内的鲜肉进行冷却风干处理;

18、杀菌处理室和冷却处理室均设置有自动门装置,用于杀菌处理室和冷却处理室的密封和开闭。

19、作为上述技术方案的进一步改进:

20、还包括蒸气循环管路,所述蒸气循环管路将所述蒸汽管路和杀菌处理室上的废汽出口连通,所述蒸气循环管路用于将杀菌处理室剩余的蒸汽加热后输送至所述蒸汽管路,所述蒸汽循环管路和所述蒸汽入口之间的蒸汽管路上设置所述蒸汽流量计、蒸汽温度计和流量调节阀。

21、所述蒸气循环管路包括连通废汽出口和蒸汽管路的第一回风管,所述第一回风管上依次串联有离心风机和第二管道加热器。

22、所述冷风循环管路包括与冷风出口连接的第二回风管,所述第二回风管上依次串联除菌设备、空压机和涡流管,所述涡流管通过送风管与所述冷风进口连通。

23、所述自动门装置包括位于杀菌处理室入口的第一升降门和位于每个冷却处理室出口的第二升降门,以及位于杀菌处理室和第一个冷却处理室之间的中间升降门,所述第一升降门、第二升降门和中间升降门通过开关门机构驱动上下运动,实现杀菌处理室和冷却处理室的同时开闭。

24、还包括旋转系统,所述旋转系统用于驱动杀菌处理室和冷却处理室内的物料筐旋转。

25、本发明的有益效果如下:

26、本发明结构紧凑、合理,操作方便,通过短时间的过热蒸气使鲜肉表面在低氧或微氧的环境均匀受热杀菌,然后携带部分冷凝水进入冷却处理工位,在冷却处理工位的无菌冷风的作用下,鲜肉表面的热量使水分蒸发的同时鲜肉表面迅速降温,使杀菌后的鲜肉外表接近原有品质的状态,使杀菌效果显著的同时生产效率大幅提高。

27、同时,本发明还存在如下优势:

28、(1)过热蒸气出口的位置以及无菌冷风出口的位置固定,物料筐旋转带动鲜肉转动,使鲜肉的外表面更加均匀接触过热蒸气或无菌冷风。

29、(2)蒸汽循环管路和冷风循环管路使杀菌和冷却的介质通过温度、压力补偿后可循环使用,节省能耗,提高生产效率,可实现自动化连续生产。

30、(3)杀菌系统结构紧凑,每部分设备各司其职,同时相辅相成,实现了自动化连续生产,降低能耗,提高生产效率,改善现有的肉制品表面杀菌效果。

- 还没有人留言评论。精彩留言会获得点赞!