一种三刃木工钻的制作方法

1.本发明涉及一种木工钻,特别涉及一种三刃木工钻。

背景技术:

2.木工扁钻主要用于加工深孔,扁钻的切削部分磨成一个扁平的双刃结构,主切削刃磨出锋角、后角并形成主切削刃;副切削刃磨出后角与副偏角并控制钻孔直径。此外,木工扁钻为了加工方便,在中心具有一个定位钻尖,用于钻孔时进行定位,其钻尖的直径远小于两副切削刃之间的钻孔直径。

3.由于双刃木工扁钻存在切削阻力大的问题,应对较硬木材钻孔心有余而力不足,钻头的使用寿命也大幅下降。因此在较硬木材上钻孔时,衍生出结构完全相同仅仅切削刃数量不同的三刃甚至四刃结构来解决该问题。三刃切削刃从钻柄投影方向上看与双刃结构相同,依然是等距分布的,其切削刃数量的增加,可降低了钻孔阻力,能够更好的适用于较硬木材的钻孔。但是其仍然存在一定的局限性:经过改进的三刃、四刃结构虽然能够在不大幅降低使用寿命的基础上满足一部分较硬木种的打孔需求,但由于木工扁钻在设计之初,其刃口角度以及分布设计仅需要满足简单的木材钻孔要求,钻孔的速度、精度要求不高,且多刃的设计造成排屑不太顺畅又同时影响了钻孔质量与钻头使用寿命。因此,在实际应用于硬度级别很高的部分昂贵木种钻孔,且对于效率、精度提出更高要求的情况下,存在钻孔速度、钻孔精度与使用寿命无法兼得的局限性。

技术实现要素:

4.本发明要解决的技术问题是提供一种钻孔质量高且使用寿命长的三刃木工钻。

5.为解决上述技术问题,本发明的技术方案为:一种三刃木工钻,包括钻柄,以钻柄为轴线呈辐射性设置在钻柄顶端的三个扁平状切削刃体,以及设在三个切削刃体衔接处顶端并与钻柄同轴设置的中心定位钻;其创新点在于:所述切削刃体包括用于控制钻孔直径的副切削刃以及连接在副切削刃顶端与中心定位钻底端之间的主切削刃;在自钻柄末端向中心定位钻延伸方向上,限定三个切削刃体按逆时针方向上分别为第一、二、三切削刃体,该第一、二、三切削刃体在该方向上的正投影形成三个夹角,且第一、二切削刃体正投影形成的夹角记做θ1,第二、三切削刃体正投影形成的夹角记做θ2,第三、一切削刃体正投影形成的夹角记做θ3,则各夹角满足以下条件:θ1+θ2+θ3=360

°

,θ1<θ2<θ3,且θ2-θ1<θ3-θ2。

6.优选的,所述夹角中,θ1=97

°

,θ2=116

°

,θ3=147

°

。

7.优选的,所述副切削刃后角所在表面的底端通过逐渐内缩的圆滑曲面与钻柄衔接,限定第一切削刃体的副切削刃后角所在表面在钻柄轴线方向上的高度为h1,第二切削刃体的副切削刃后角所在表面在钻柄轴线方向上的高度为h2,第三切削刃体的副切削刃后角所在表面在钻柄轴线方向上的高度为h3,h1>h3>h2。

8.优选的,所述切削刃体的主切削刃后角所在表面设置有贯通切削刀刃上表面的切

断槽,限定第一切削刃体的切断槽距离钻柄轴线的距离为l1,第二切削刃体的切断槽距离钻柄轴线的距离为l2,第三切削刃体的切断槽距离钻柄轴线的距离为l3;l2>l3>l1。

9.优选的,所述中心定位钻为一圆锥形结构,在圆锥形结构外周面设置有自攻螺纹槽;限定切削刃体的扁平状主表面沿钻柄轴线方向延伸后的平面为延伸面,所述圆锥形结构在相邻延伸面之间的部分被切除形成沟槽。

10.本发明的优点在于:三个切削刃体采用不同的分布角度,并利用各切削刃体特定的尺寸比例关系以及切断槽的位置,排屑顺畅,加工速度与精度得到保证,延迟了钻头使用寿命。

附图说明

11.图1为本发明一种实施例方式的三刃木工钻结构示意图。

12.图2为图1中三刃木工钻主视图。

13.图3为图1中三刃木工钻俯视图。

14.图4为图1中三刃木工钻后视图。

15.图5为本发明另一种实施例方式的三刃木工钻结构示意图。

16.图6为图5中三刃木工钻俯视图。

具体实施方式

17.本发明三刃木工钻,如图1所示,包括钻柄2,以钻柄2为轴线呈辐射性设置在钻柄2顶端的三个扁平状切削刃体,以及设在三个切削刃体衔接处顶端并与钻柄2同轴设置的中心定位钻3。

18.在自钻柄末端向中心定位钻延伸方向上,限定三个切削刃体按逆时针方向上分别为第一切削刃体11、第二切削刃体12、第三切削刃体13,第一切削刃体11、第二切削刃体12、第三切削刃体13采用典型的木工钻刃体结构,均包括用于控制钻孔直径的副切削刃1a以及连接在副切削刃1a顶端与中心定位钻3底端之间的主切削刃1b,并在副切削刃1a顶端与主切削刃1b外端的衔接处设有刃尖1c。

19.如图2~4所示,该第一、二、三切削刃体在自钻柄末端向中心定位钻延伸方向上的正投影形成三个夹角。第一、二切削刃体正投影形成的夹角记做θ1,第二、三切削刃体正投影形成的夹角记做θ2,第三、一切削刃体正投影形成的夹角记做θ3,则各夹角满足以下条件:θ1+θ2+θ3=360

°

,θ1<θ2<θ3,且θ2-θ1<θ3-θ2。

20.为了改善切削质量,提升排屑效果,副切削刃1a后角所在表面1ab的底端通过逐渐内缩的圆滑曲面与钻柄衔接,限定第一切削刃体11的副切削刃1a后角所在表面在钻柄2轴线方向上的高度为h1,第二切削刃体12的副切削刃1a后角所在表面在钻柄2轴线方向上的高度为h2,第三切削刃体13的副切削刃1a后角所在表面在钻柄2轴线方向上的高度为h3,h1>h3>h2。

21.优选的,如图5、6所示,主切削刃1b后角所在表面1bb设置有贯通切削刀刃上表面的切断槽,限定第一切削刃体11的切断槽111距离钻柄轴线的距离为l1,第二切削刃体12的切断槽121距离钻柄轴线的距离为l2,第三切削刃体13的切断槽131距离钻柄轴线的距离为l3;更优选的,l2>l3>l1。

22.中心定位钻3为一圆锥形结构,在圆锥形结构外周面设置有自攻螺纹槽;为了进一步改善中心定位钻3的受力状态,提升使用寿命,限定切削刃体的扁平状主表面沿钻柄轴线方向延伸后的平面为延伸面,圆锥形结构在相邻延伸面之间的部分被切除形成沟槽31,可参见图1。

23.实施例1:本实施例包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结构。

24.本实施例以一典型孔径的木工钻规格为例,其采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

25.本实施例中,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。

26.第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1为115

°

,θ2为120

°

,θ3为135

°

。

27.第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1=h2=h3=17mm。

28.副切削刃1a后角所在表面1ab接近平行于钻柄轴线,但该表面的副切削刃1a上端(即刃尖处)距钻柄轴线的距离大于副切削刃1a下端距钻柄轴线的距离。本实施例中,副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

29.实施例2:本实施例采用与实施例1完全相同的结构设计,包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结构。

30.大部分参数也相同:三刃木工钻采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

31.主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。

32.第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1=h2=h3=17mm。

33.副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

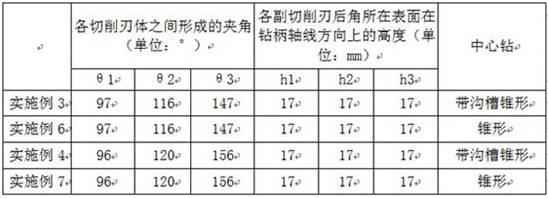

34.但本实施例中,第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为101

°

,θ2为120

°

,θ3为151

°

。

35.实施例3:本实施例采用与实施例1完全相同的结构设计,包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结

构。

36.大部分参数也相同:三刃木工钻采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

37.主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。

38.第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1=h2=h3=17mm。

39.副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

40.但本实施例中,第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为97

°

,θ2为116

°

,θ3为147

°

。

41.实施例4:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为96

°

,θ2为120

°

,θ3为156

°

。

42.实施例5:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为87

°

,θ2为116

°

,θ3为157

°

。

43.对比例1:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,其采用常规的等距三刃分布结构,即本实施例中的θ1为120

°

,θ2为120

°

,θ3为120

°

。

44.对比例2:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为115

°

,θ2为122

°

,θ3为129

°

。

45.对比例3:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为118

°

,θ2为122

°

,θ3为132

°

。

46.对比例4:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为112

°

,θ2为122

°

,θ3为126

°

。

47.对比例5:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、

第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为110

°

,θ2为120

°

,θ3为130

°

。

48.对比例6:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为105

°

,θ2为120

°

,θ3为125

°

。

49.对比例7:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为95

°

,θ2为120

°

,θ3为145

°

。

50.对比例8:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为91

°

,θ2为116

°

,θ3为141

°

。

51.对比例9:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为89

°

,θ2为120

°

,θ3为139

°

。

52.对比例10:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为85

°

,θ2为116

°

,θ3为135

°

。

53.对比例11:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为90

°

,θ2为120

°

,θ3为150

°

。

54.对比例12:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为84

°

,θ2为120

°

,θ3为144

°

。

55.对比例13:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为85

°

,θ2为120

°

,θ3为155

°

。

56.对比例14:本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为75

°

,θ2为116

°

,θ3为145

°

。

57.对比例15:

本实施例与实施例1结构及尺寸完全相同,唯一不同之处在于:第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角与实施例1不同,本实施例中的θ1为75

°

,θ2为115

°

,θ3为165

°

。

58.下表为实施例1~5及对比例1~15的各切削刃体参数对比表格:为了测试具有不同参数的实施例1-5及对比例1~15对于木材加工过程中钻孔质量与使用寿命的影响,我们以50mm厚榉木条为例进行钻孔,每个实施例或对比例使用10个木工钻头进行测试与数据统计,以便得到相对准确的平均值。

59.下表为实施例1~5及对比例1~15的测试参数对比:

从上表可以看出,实施例1~5及对比例1~15的测试参数整体加工速度相比常规等距分布三刃结构均有一定程度的提升,主要是由于三刃不等距分布使得排屑效果更加好,进而影响了加工速度;实施例1~5的以及对比例2、3、5、7、8、11、13、15的加工精度较高,均控制在

±

0.28mm以内,使用寿命达到638个孔以上,其中,而实施例1~5的加工精度最佳,控制在

±

0.14~

±

0.18mm之间,主要是切削刃体之间形成的夹角差在钻孔方向上是依次递增的,对于钻头惯性的控制更好。

60.而对比例4、6、9、10、12、14的加工精度与对比例1常规等距分布三刃结构差不多,在

±

0.35mm左右,使用寿命也基本维持在560~590个之间,可能是钻孔过程中的振动没有控制好,影响了符合要求的有效钻孔数量。

61.实施例6:本实施例包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,但中心定位钻3采用的为一个整体的圆锥形结构,并没有沟槽31设计。

62.本实施例以一典型孔径的木工钻规格为例,其采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为

9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

63.本实施例中,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1为97

°

,θ2为116

°

,θ3为147

°

。第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1=h2=h3=17mm。同样的,副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

64.实施例7:本实施例包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用整体圆锥形结构,其不带沟槽31。

65.本实施例以一典型孔径的木工钻规格为例,其采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

66.本实施例中,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1为96

°

,θ2为120

°

,θ3为156

°

。第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1=h2=h3=17mm。同样的,副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

67.下表为实施例3、4、6、7的各切削刃体参数对比表格:为了对比中心定位钻的差异对三刃木工钻加工速度、精度及使用寿命上的影响,对实施例3、4、6、7进行测试:我们以50mm厚榉木条为例进行钻孔,每个实施例均使用12个木工钻头进行测试与数据统计得出平均值。

68.从上表可以看出,实施例6、7的中心钻在采用锥形结构时,与实施例3、4采用带沟槽的锥形中心钻相比,在钻孔速度上有略微的增加,主要是排屑效果影响了加工速度,而使用寿命上基本无变化。

69.实施例8本实施例包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结构。

70.本实施例钻头采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

71.本实施例中,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

72.第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1为97

°

,θ2为116

°

,θ3为147

°

。

73.第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1为11mm,h2为11mm,h3为11mm。

74.实施例9本实施例包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结构。

75.本实施例钻头采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

76.本实施例中,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

77.第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1为97

°

,θ2为116

°

,θ3为147

°

。

78.第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1为22.6mm,h2为22.6mm,h3为22.6mm。

79.实施例10本实施例钻头与实施例8结构相同,包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结构。

80.本实施例采用与实施例8相同的钻头材料一致,采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。其他参数也基本一致,第一切削刃体11、第二切削刃体12、第三切削刃体13的形状、尺寸相同,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于

钻柄轴线的水平面之间的夹角为25

°

。副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1、θ2、θ3与实施例8也相同。

81.唯一区别点是:第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1为22.6mm,h2为11.7mm,h3为17mm。

82.为了对比各副切削刃后角所在表面在钻柄轴线方向上的高度对三刃木工钻排屑效果与使用寿命上的影响,对实施例3、8、9、10进行测试:我们以50mm厚榉木条为例进行钻孔,每个实施例均使用5个木工钻头进行测试与数据统计得出平均值。

83.下表为实施例3、8~10的测试参数对比:从上表可以看出,实施例3、8、10的排屑效果较好,其中实施例8最佳,且加工速度最快,可能是因为钻头的副切削刃高度较低,有利于排屑带来的优势,但是由于刃体整体尺寸较小,在整体强度上有所降低,钻孔数量变少;而实施例9虽然排屑效果与加工速度一般,但是加工精度与使用寿命最高;实施例10的排屑效果、加工速度、加工精度以及使用寿命最为均衡,因此为优选实施例。

84.实施例11本实施例包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结构。

85.本实施例钻头采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

86.本实施例中,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

87.第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1为97

°

,θ2为116

°

,θ3为147

°

。

88.第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1为22.6mm,h2为11.7mm,h3为17mm。

89.本实施例中,参见图5、6,主切削刃1b后角所在表面1bb设置有贯通切削刀刃上表

面的切断槽,第一切削刃体11的切断槽111距离钻柄轴线的距离为l1,第二切削刃体12的切断槽121距离钻柄轴线的距离为l2,第三切削刃体13的切断槽131距离钻柄轴线的距离为l3。本实施例中,切断槽采用等距布局,即l1=l2=l3=4.8mm。

90.实施例12本实施例包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结构。

91.本实施例钻头采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

92.本实施例中,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

93.第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1为97

°

,θ2为116

°

,θ3为147

°

。

94.第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1为22.6mm,h2为11.7mm,h3为17mm。

95.本实施例中,参见图5、6,主切削刃1b后角所在表面1bb设置有贯通切削刀刃上表面的切断槽,第一切削刃体11的切断槽111距离钻柄轴线的距离为l1,第二切削刃体12的切断槽121距离钻柄轴线的距离为l2,第三切削刃体13的切断槽131距离钻柄轴线的距离为l3。本实施例中,切断槽采用等距布局,即l1=l2=l3=6.6mm。

96.实施例13本实施例包括第一切削刃体11、第二切削刃体12、第三切削刃体13、钻柄2、中心定位钻3,中心定位钻3采用一带三道沟槽31的圆锥形结构。

97.本实施例钻头采用65#钢材质,刃口硬度54hrc,整体高度150mm,钻柄直径7.1mm,中心定位钻3在钻柄轴线方向上的高度为18mm、底部直径为9.4mm,切削刃体的回转半径25.5mm,刃尖在钻柄轴线方向上高出主切削刃1b的高度为1mm。

98.本实施例中,主切削刃前角所在表面与钻柄轴线的夹角为20

°

,主切削刃后角所在表面与垂直于钻柄轴线的水平面之间的夹角为25

°

。副切削刃1a后角所在表面1ab与钻柄2轴线的夹角为1

°

。

99.第一切削刃体11、第二切削刃体12、第三切削刃体13之间形成的夹角θ1为97

°

,θ2为116

°

,θ3为147

°

。

100.第一切削刃体11、第二切削刃体12、第三切削刃体13的形状与尺寸完全相同,第一、二、三切削刃体的副切削刃后角所在表面1ab在钻柄2轴线方向上的高度:h1为22.6mm,h2为11.7mm,h3为17mm。

101.本实施例中,参见图5、6,主切削刃1b后角所在表面1bb设置有贯通切削刀刃上表面的切断槽,第一切削刃体11的切断槽111距离钻柄轴线的距离为l1,第二切削刃体12的切断槽121距离钻柄轴线的距离为l2,第三切削刃体13的切断槽131距离钻柄轴线的距离为l3。本实施例中,切断槽采用等距布局,即l1为4.8mm,l2为9.94mm,l3为6.6mm。

102.下表为实施例10~13的各切削刃体切断槽的参数对比表格:为了对比各主切削刃切断槽对三刃木工钻性能的影响,对实施例10~13进行测试:我们以50mm厚榉木条为例进行钻孔,每个实施例均使用5个木工钻头进行测试与数据统计得出平均值。

103.下表为实施例10~13的测试参数对比:从上表可以看出,带有切断槽的实施例11~13的平均加工速度低于2.1s,是由于对硬木木屑进行及时的切断,使得切削更加顺滑;采用均匀分布切断槽设计的实施例11、12与无切断槽的实施例10相比,有效钻孔数有一定程度的下降,可能是切断槽的设置对切削刃的强度有一定的影响,进而影响了使用寿命;实施例13由于采用和了非对称分布的切断槽结构,在钻头转动过程中,对于钻头径向上的断屑效果最好,加工速度、精度以及使用寿命都最长,因此为最佳实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1