一种圆形竹制品基材的成型工艺的制作方法

1.本发明涉及竹制品加工制造技术领域,具体涉及一种圆形竹制品基材的成型工艺。

背景技术:

2.我们知道,现有的竹制品加工通常包括如下步骤:先将圆筒形的毛竹沿轴向切开,然后在水中浸泡毛竹至柔软,接着用模具将毛竹压平然后刨去毛竹青黄两面的竹节至平整,从而形成平整的基材。此时,对基材进行切割、粘结等工艺,即可制成诸如竹制案板之类的竹制品。当我们需要制成诸如蒸笼之类圆形的产品时,则需要将平整的基材弧形弯曲,以形成圆形的蒸笼围边。

3.在现有技术中,人们通常采用如下两种方法将平直片状的竹质基材加工成圆形的竹制品基材(例如蒸笼围边),第一种是手工法,即通过手工的方式使平直的基材围绕一个模型弧形弯曲,然后将基材连同模型捆绑在一起并加热一定时间,接着松绑,再将弯曲成弧形的基材两端粘结在一起,即可制成圆形的竹制品基材。该方法的优点是初期的投入少,并且方便加工不同规格(半径)的基材,因而适合小批量、多规格的生产。但是,其存在生产效率低下、成品的尺寸误差大等缺陷。第二种是模具法,即事先加工一个外径和圆形竹质基材所需内径相匹配的定模,然后在定模的四周设置四个可沿定模的轴向移动的动模。加工时,先将平直片状的竹质基材的中间部分放置在定模和第一个动模之间,然后通过气缸、油缸等具有一定弹性(可伸缩性)的直线驱动机构使动模移动并靠近定模,继而使竹质基材的中间弯曲90

°

,接着,依次移动左右两个第二、第三动模并靠近定模,继而使竹质基材的两侧分别弯曲90

°

,此时的竹质基材合计弯曲270

°

,最后,使第四个动模移动并靠近定模,继而使竹质基材的两个端部弯曲90

°

并相互靠近,此时的竹质基材合计弯曲360

°

成圆形;此时通过定模、动模活期通的加热装置对竹质基材加热定型一定时间,接着使四个动模后退,即可取出弯曲成圆形的竹质基材。该方法的特点是生产效率高、成品的尺寸精度高。但是其仍然存在如下技术缺陷:首先,四个依次移动的动模需要保持一定的次序,也就是说,需要通过控制程序或者位置传感器等方式精确控制四个动模的移动次序和节奏,一旦控制程序有误,或者位置传感器失效,会造成批量性的产品报废。其次,在压制过程中,直线驱动机构需要一直维持驱动力以挤压竹质基材,当竹质基材的厚度较厚时,直线驱动机构所需维持的驱动力较较大,从而会增加消耗的功率,提升制造成本。

技术实现要素:

4.本发明的目的是为了提供一种圆形竹制品基材的成型工艺,可有效地提升生产效率,降低制造成本。

5.为了实现上述目的,本发明采用以下技术方案:一种圆形竹制品基材的成型工艺,所述圆形竹制品基材采用成型模具压制成型,所述成型模具包括中间圆形的定模、围绕定模的左侧、右侧、前侧、后侧布置的4个动模、用

于给竹制品基材加热的加热机构,动模与直线驱动机构相关联,圆形竹制品基材的直径为d,括如下步骤:a. 用切割装置将片状的竹制品基材切割成设定的长度l,并且l=πd;b. 将切割好的竹制品基材放在成型模具中位于定模后侧的动模和定模之间的空隙处,并使该动模移动靠近定模,从而压紧与后侧动模对应的竹制品基材;c. 移动位于定模左侧和右侧的动模并靠近定模,从而将对应的竹制品基材压紧在定模上;d. 移动位于定模前侧的动模并靠近定模,从而将对应的竹制品基材两个端部压紧在定模上,相邻的动模之间通过锁扣机构实现联锁,即:所有的动模在周向上相互连接;e. 启动加热机构对竹制品基材加热定型;f. 使前侧、左侧和右侧、后侧动模依次后退并松开弯曲成圆形的竹制品基材,卸料机构使圆形的竹制品基材脱离定模。

6.首先,本发明的圆形竹制品基材是采用成型模具将片条状的竹制品基材压制成型的,因此具有生产效率高的优点。特别是,设置在定位外围的4个动模之间通过锁扣机构实现联锁。这样,当完成直线驱动机构使动模靠近定模并压紧竹制品基材后,所有的动模在周向上相互连接,形成“套体”,也就是说,此时动模的“抱紧力”相对定模以及竹制品基材转换成挤压力,因此,动模直线驱动机构无需对动模持续输出驱动力,最多只需要锁扣机构的动力装置保持“运行”状态即可。尤其是,此时维持“运行”状态的动力装置所输出的里仅仅只是让动模形成“套体”,其所需要的功率要远小于使动模维持挤压状态所需要的功率,因此可大大降低功耗和制造成本。

7.作为优选,所述动模围绕定模沿顺时针方向布置,连锁机构包括设置在左侧、右侧动模一端的第一定位缺口、设置在左侧、右侧动模另一端的第二定位缺口、设置在后侧动模两端的第二定位缺口、设置在前侧动模两端的第一定位缺口,其中第一定位缺口朝向定模一侧,第二定位缺口背向定模一侧,在第二定位缺口背向定模的侧面设有定位凹陷,在第一定位缺口朝向定模的侧面设有定位凸起,在步骤d中,左侧、右侧动模中靠近后侧动模的定位凸起分别适配在后侧动模两端的定位凹陷内,前侧动模两端的定位凸起适配在左侧、右侧动模中对应的定位凹陷内。

8.本发明创造性地在动模上设置第一定位缺口、第二定位缺口,这样,在压制竹制品基材时,4个动模可在控制器的控制下依次有序移动,具体地,先是后侧的动模靠近定模,从而挤压竹制品基材的中部呈弧形,并且使竹制品基材定位;然后,左侧、右侧动模靠近定模,从而挤压竹制品基材的两侧,与此同时,左侧、右侧动模中靠近后侧动模的定位凸起分别适配在后侧动模两端的定位凹陷内;接着,前侧的动模靠近定模,从而挤压竹制品基材的两端,使竹制品基材呈圆形,与此同时,前侧动模两端的定位凸起适配在左侧、右侧动模中对应的定位凹陷内,此时的前侧动模、左侧、右侧动模、后侧动模在周向上连接成“套体”。也就是说,只需驱动前侧动模的直线驱动机构保持运行状态即可使连接成套体的动模保持对竹制品基材的挤压力。在步骤f中,只需先通过直线驱动机构使前侧动模后移复位,即可方便地通过直线驱动机构使左侧、右侧动模、后侧动模依次后移复位。

9.作为优选,在竹制品基材一端设置第一连接缺口、在竹制品基材另一端设置第二连接缺口,从而使竹制品基材的纵向截面呈z字形,第一连接缺口朝向定模一侧,第二连接

缺口背向定模一侧,在步骤c中,竹制品基材具有第一连接缺口、第二连接缺口的端部外露于左侧和右侧的动模;在步骤d中,竹制品基材一端的第一连接缺口搭接在另一端的第二连接缺口处。

10.在现有技术中,需要制作圆形的竹制品时,通常是先将片条状的竹制品基材弯曲成大致圆形,然后再将竹制品基材大致呈圆形的竹制品基材两端粘结在一起。本发明创造性地在竹制品基材两端分别设置朝向相反的第一连接缺口、第二连接缺口,这样,在步骤d中,竹制品基材一端的第一连接缺口可搭接在另一端的第二连接缺口处,在弯曲成圆形的同时,使两个端部自然地粘结在一起。当然,我们可先在第一连接缺口、第二连接缺口处涂抹粘结用的胶水。

11.作为优选,所述卸料机构包括套设在定模下部的顶圈、用于驱动顶圈升降的驱动元件,在步骤f中,卸料机构通过驱动元件驱动顶圈上移,从而使圆形的竹制品基材上移而脱离定模,接着,驱动元件驱动顶圈下移复位。

12.如前所述,在现有技术中,通过模具制作圆形的竹制品时,只是将片条状的竹制品基材弯曲成大致圆形,此时两端仍然处于开口状态。而本发明在模具上直接将弯曲成圆形,因此,当驱动元件驱动顶圈上移时,可方便地将套在定模上的圆形竹制品基材顶离定模而取下。

13.作为优选,所述定模包括内部的模芯,套设在模芯外面的模套,所述动模包括远离定模的后侧与直线驱动机构相关联的基座、设置在基座前侧的加热块,所述加热机构包括由下向上延伸地设置在模套内部、加热块内部的若干传热孔,传热孔在模套和加热块的周向上间隔分布,在模套的外表面、加热块靠近定模的压制面上分别设有若干行竖直排列的出气孔,所述出气孔贯通对应的传热孔,加热块、模套上的各传热孔下端通过管路与蒸汽发生装置相连接,在步骤e中,蒸汽通过传热孔、出气孔喷射到竹制品基材的内外两侧,从而对竹制品基材加热定型。

14.本发明的定模包括内部的模芯、套设在模芯外面的模套,动模包括基座、设置在基座前侧的加热块,也就是说,定模和动模均采用分体式结构,从而方便在定模、动模内部设置与蒸汽发生装置相连接的传热孔,在压制成型时,蒸汽可通过传热孔、出气孔喷射到竹制品基材的内外两侧,从而对竹制品基材加热定型。可以理解的是,由于竹制品基材无需防水,因此,分体式结构的定模和动模可通过焊接、甚至紧配合等方式连接成一体,方便其加工制造。

15.作为优选,所述模套上设有覆盖所有出气孔的环形凹槽,环形凹槽内设有分散套,分散套上对应各出气孔处设有若干贯通出气孔的蒸汽孔。

16.由于模套上设有覆盖所有出气孔的环形凹槽,因此,通过传热孔、出气孔向外喷出的蒸汽可显著地增大与竹制品基材的接触面积,在维持相同蒸汽输出的前提下,有利于提升蒸汽的加热效果。特别是,设有若干蒸汽孔的分散套,可进一步有效地将通过出气孔向外输出的蒸汽扩散、甚至雾化。

17.作为优选,所述分散套的厚度比环形凹槽的深度小0.2-0.5mm,一方面可确保蒸汽通过环形凹槽快速地扩散,另一方面,可避免动模挤压竹制品基材时在分散套处留下痕迹。

18.因此,本发明具有如下有益效果:可有效地提升生产效率,降低制造成本。

附图说明

19.图1是竹制品基材的一种结构示意图。

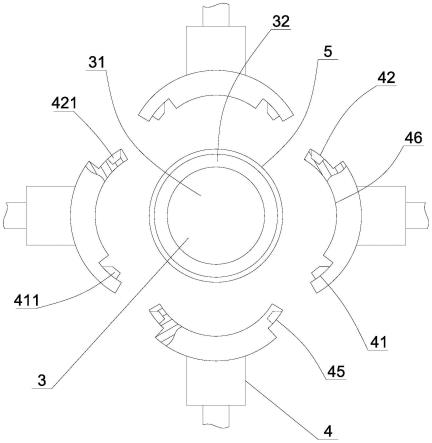

20.图2是成型模具的一种结构示意图。

21.图3是成型模具锁扣机构的一种结构示意图。

22.图4是定模加热机构的一种结构示意图。

23.图5是动模加热机构的一种结构示意图。

24.图中:1、竹制品基材11、第一连接缺口12、第二连接缺口13、搭接面2、机架3、定模31、模芯32、模套321、传热孔322、出气孔323、环形凹槽33、分散套331、蒸汽孔4、动模41、第一定位缺口411、定位凸起42、第二定位缺口421、定位凸起43、基座44、加热块45、自锁面46、压制面5、顶圈。

具体实施方式

25.下面结合附图与具体实施方式对本发明做进一步的描述。

26.一种圆形竹制品基材的成型工艺,如图1所示,所述圆形竹制品基材1可以是诸如蒸笼围框等直径为d圆形的构件。圆形竹制品基材采用成型模具压制成型,如图2所示,成型模具包括机架2、固设在机架中间圆形的定模3、围绕定模的左侧、右侧、前侧、后侧布置的四个动模4、用于给竹制品基材加热的加热机构,动模与气缸、或者油缸之类的直线驱动机构相关联,从而使动模可相对定模在机架上移动,进而实现动模靠近定模或远离定模。具体地,成型工艺包括如下步骤:a.用切割装置将片状的竹制品基材切割成设定的长度l,并且l=πd+δ。需要说明的是,由于竹制品基材具有一定的厚度,因此,所述直径d可以指圆形竹制品基材的外径、或者中径。其中的δ为调节变量,根据竹制品基材的厚度、以及所需弯曲的圆形竹制品基材的外径、或者中径,先试弯几个圆形竹制品基材,即可得到实际所需的竹制品基材长度,继而得到竹制品基材的设定长度l与理论长度πd之间的调节变量δ。当然,我们也可在竹制品基材一端设置第一连接缺口11、在竹制品基材另一端设置第二连接缺口12,从而使竹制品基材的纵向截面呈z字形,第一连接缺口朝向定模一侧,第二连接缺口背向定模一侧。这样,在步骤c中,竹制品基材具有第一连接缺口、第二连接缺口的端部外露于左侧和右侧的动模;在步骤d中,竹制品基材一端的第一连接缺口搭接在另一端的第二连接缺口处,从而可降低对调节变量δ的要求,甚至无需考虑调节变量δ,此时在圆形竹制品基材的内外两个搭接处会有间隙存在。当然,我们可先在第一连接缺口、第二连接缺口处涂抹粘结用的胶水。这样,在步骤d中,竹制品基材一端的第一连接缺口可搭接在另一端的第二连接缺口处,在弯曲成圆形的同时,使两个端部自然地粘结在一起。需要说明的是,第一连接缺口、第二连接缺口呈l形,并且相互搭接并黏连在一起的为沿着竹制品基材长度方向延伸的搭接面13。

27.b.将切割好的竹制品基材放在成型模具中位于定模后侧的动模和定模之间的空隙处,并使该动模移动靠近定模,从而压紧与后侧动模对应的竹制品基材,使竹制品基材弧形弯曲大致90

°

;c.移动位于定模左侧和右侧的动模并靠近定模,从而将对应的竹制品基材压紧在定模上,使竹制品基材弧形弯曲大致270

°

;d.移动位于定模前侧的动模并靠近定模,从而将对应的竹制品基材两个端部压

紧在定模上,此时的竹制品基材弧形弯曲360

°

,相邻的动模之间则通过锁扣机构实现联锁,即:所有的动模在周向上相互连接;e. 启动加热机构对竹制品基材加热定型;f. 使前侧、左侧和右侧、后侧动模依次后退并松开弯曲成圆形的竹制品基材,卸料机构使圆形的竹制品基材脱离定模。

28.需要说明的是,在步骤c中,竹制品基材优选地弧形弯曲大于270

°

,以尽量缩短此时竹制品基材两个端部的长度,便于在步骤d中前侧的动模将竹制品基材两个端部压紧在定模上并形成弧形弯曲。此外,动模靠近定模一侧为弧形的压制面46。还有,动模的移动方向优选地位于定模的直径方向,或者,与定模的直径方向平行。可以理解的是,我们可通过控制器控制各动模的移动行程、移动次序等。

29.作为一种优选方案,如图3所示,四个动模围绕定模的周向沿顺时针方向布置,连锁机构包括设置在左侧动模、右侧动模一端的第一定位缺口41、设置在左侧动模、右侧动模另一端的第二定位缺口42、设置在后侧动模两端的第二定位缺口、设置在前侧动模两端的第一定位缺口,其中第一定位缺口朝向定模一侧,第二定位缺口背向定模一侧,在第二定位缺口背向定模的侧面设有定位凹陷421,在第一定位缺口朝向定模的侧面设有定位凸起411。与前述同理,第一定位缺口、第二定位缺口呈l形,并且其中一个为自锁面45。此外,所谓动模的两端指位于直线驱动机构驱动的动模移动方向两侧的端部。

30.在步骤d中,左侧动模、右侧动模中靠近后侧动模的定位凸起分别适配在后侧动模两端的定位凹陷内,前侧动模两端的定位凸起适配在左侧、右侧动模中对应的定位凹陷内,此时的前侧动模、左侧动模、右侧动模、后侧动模在周向上连接成“套体”。也就是说,只需驱动前侧动模的直线驱动机构保持运行状态即可使连接成套体的动模保持对竹制品基材的挤压力。相应地,在步骤f中,只需先通过直线驱动机构使前侧动模后移复位,即可方便地通过直线驱动机构使左侧、右侧动模、后侧动模依次后移复位。

31.需要说明的是,所述定位凹陷和定位凸起的端面呈正方形,并且定位凸起为端小底大的锥形,定位凹陷为口大底小的锥形。定位凹陷和定位凸起的上下两个侧面可为斜度在2-3

°

之间的斜面,既便于定位凸起进入定位凹陷内,又可实现定位凸起和定位凹陷的自锁。而左侧动模、右侧动模、前侧动模的定位凸起中靠近中心轴线的内侧面为自外端向内端向内倾斜的斜面,相应地,后侧动模中远离移动轴线的外侧面为与定位凸起的内侧面适配的斜面。

32.作为另一种优选方案,卸料机构包括套设在定模下部的顶圈5、用于驱动顶圈升降的驱动元件,在步骤f中,卸料机构通过驱动元件驱动顶圈上移,从而使圆形的竹制品基材上移而脱离定模,接着,驱动元件驱动顶圈下移复位。当然,顶圈的厚度应与竹制品基材的厚度适配。

33.为便于对压制中的竹制品基材进行加热定型,如图3、图4、图5所示,定模包括内部的模芯31,套设在模芯外面的模套32,所述动模包括远离定模的后侧与直线驱动机构相关联的基座43、设置在基座前侧的加热块44。所述加热机构包括由下向上延伸地设置在模套内部、加热块内部的若干传热孔321,传热孔在模套和加热块的周向上均匀分布,在模套的外表面、加热块靠近定模的压制面上分别设有若干行竖直排列的出气孔322,所述出气孔贯通对应的传热孔,加热块、模套上的各传热孔下端通过管路与蒸汽发生装置(图中未示出)

相连接。

34.这样,在步骤e中,蒸汽通过传热孔、出气孔喷射到竹制品基材的内外两侧,从而对竹制品基材加热定型。

35.进一步地,所述模套上设有覆盖所有出气孔的环形凹槽323,环形凹槽内设有分散套33,分散套上对应各出气孔处设有若干贯通出气孔的蒸汽孔331。这样,蒸汽可通过传热孔、出气孔、蒸汽孔向外喷出而对竹制品基材进行加热定型,并且可显著地增大与竹制品基材的接触面积,在维持相同蒸汽输出的前提下,有利于提升蒸汽的加热效果。当然,我们可通过合理地设置蒸汽孔的孔径,实现蒸汽的有效扩散、甚至雾化。

36.更进一步地,所述分散套的厚度比环形凹槽的深度小0.2-0.5mm。当动模靠近定模、挤压竹制品基材时,可在竹制品基材与定模表面之间形成空隙,既可确保蒸汽通过该空隙快速地扩散,又可利用竹制品基材的弹性变形避免动模挤压竹制品基材时在分散套处留下痕迹。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1