一种3D织物及其制备方法与流程

一种3d织物及其制备方法

技术领域

1.本发明属于纺织技术领域,涉及一种3d织物及其制备方法。

背景技术:

2.机织物是一种开发历史悠久的纺织材料,常常集柔性、强度、透气性等性能于一体。现阶段,更多类型的机织物也越来越多的应用于产业用、服用以及装饰用的领域,织物越来越多的被采用,其中3d织物的需求也与日俱增,特别是在复合材料方向、个性化服装定制方向等领域。

3.现阶段,针对不同的使用场合,可采用不同的技术手段实现3d机织物的制备,现有的织物的三维造型一般采用平面织物进行二次加工而成,所加工的三维形态往往不具备结构连续、密度可控、曲面复杂的特点,任何的缺陷都不足以使其作为有效的形态结构进行产业应用。其中,最常用的方法是将平面织物进行裁剪后,再按照特定的形状进行缝纫、铆钉或粘合,但是会因对织物的破坏而出现结构上的不连续而影响产品的应用性能;此外,现有技术中还会采用不同热收缩率的纱线织造出平面织物,该平面织物中含有不同热收缩率的纱线,将其进行热处理后,热收缩率大的纱线会收缩,而热收缩率小的纱线会凸起形成褶皱等三维形态,但是这种织物受纱线原料的限制,而且只能形成不规则的褶皱,也会因为热处理对织物的性能产品影响。

4.因此,亟待开发一种具有一次成型、结构无中断、密度可控以及曲面复杂的优点的3d织物及其制备方法。

技术实现要素:

5.本发明的目的是解决现有技术中存在的问题,提供一种3d织物及其制备方法。

6.本发明中的3d织物由曲面区域组成,或者由曲面区域和平面区域组成,制备思路大致为:织造3d织物的平面区域时,经纱按照正常的机织物织造工艺进行交织;织造曲面区域时,依据曲面区域形态,通过调整综眼高度、加大参与曲面区域交织的经纱的送经量,且使得不同高度曲面区域所在的经纱的送经量增加量不同,总的原则是:参与曲面区域织造的经纱所穿入的综眼高度不同于参与平面区域织造的经纱所穿入的综眼高度,参与曲面区域上部区域织造的经纱所穿入的综眼高度高于参与曲面区域下部区域织造的经纱所穿入的综眼高度;织造过程中前梁和后梁的高度是一致的,也是保持不变的,应该是当回至综平位置时的经纱所处的棕眼相对于前梁或后梁的高度为0时,经纱与纬纱交织形成平面区域,当回至综平位置时的经纱所处的棕眼相对于前梁或后梁的高度不为0时,经纱与纬纱交织形成曲面区域。

7.本发明的3d织物的3d形态是通过织造获得的,不是通过二次加工获得的,有效避免了由于二次加工导致的所加工的三维形态往往不具备结构连续、密度可控、曲面复杂的特点的缺陷。

8.为了达到上述目的,本发明采用的技术方案如下:

9.3d织物,3d织物是由经纱和纬纱交织即形成的表面不为平面的机织物,需注意的是,此处所指的表面是指忽略机织物表面由经纱和纬纱交织造成的微观起伏后的表面;所述单层平纹机织物上各处的经密相同,纬密相同;所述机织物上的所有经纱与任一呈弯曲状的经纱所在的平面平行,机织物上的所有纬纱与任一呈弯曲状的纬纱所在的平面平行。

10.作为优选的技术方案:

11.如上所述的3d织物,所述经纱为一种以上规格,所述纬纱为一种以上规格;纱线的规格是指一束纱线粗细、纱线中单根纤维的粗细、截面形态、材质,甚至捻度、色彩等等。

12.如上所述的3d织物,每根经纱的粗细均匀,每根纬纱的粗细均匀;采用现有技术制备3d织物时(即保持所要处理的平面织物的投影面积不变的同时,对设定为曲面区域的经纬纱线进行一定程度的拉伸),曲面区域非常容易出现密度不均匀的情况,即同一根经纱或纬纱不同位置处的粗细会不一致,本发明可制得每根经纱或纬纱的粗细均匀的3d织物,有效克服了现有技术存在的不足。

13.如上所述的3d织物,每根经纱在不同位置处的截面形状相同或不同,每根纬纱在不同位置处的截面形状相同或不同。

14.如上所述的3d织物,每根经纱对应一种以上材质,每根纬纱对应一种以上材质;纱线的材质取决于其中的单丝,当一根纱线中所有的单丝的材质都为单一材质且都相同时,该根纱线对应一种材质;反之,该根纱线对应两种以上材质。

15.如上所述的3d织物,所述表面不为平面是指表面为正高斯曲率曲面、负高斯曲率曲面和零高斯曲率曲面中的一种以上,且不为单一平面;本发明的3d织物的结构可以任意调节,即面的形态千变万化,可根据实际需求进行调整,例如可以同无人机的机身和机翼,可实现无人机机身及机翼的织造,无人机机身和机翼常采用织物基复合材料,现阶段的制备中一般将平面织物通过裁剪或折叠等方式赋予模具进行后续树脂固化工艺,本发明的3d织物可实现机身和机翼上表面的一体织造,可直接贴合于无人机处进行固化处理,例如可以同小腿义肢,可实现小腿义肢形态的织造,现阶段义肢的制备中,常采用3d打印或织物基复合材料进行制备,机械强度高的3d打印制备的造价昂贵,采用平面织物进行复合材料义肢的制备中需将平面织物进行折叠、剪裁等后期手段,在一定程度上降低了义肢的强度,本发明的3d织物可实现各种形态义肢的一体织造,所织造的义肢织物可直接贴合于基体进行固化处理,而现有技术中由于众多类型的曲面无法由平面结构进行等价拓扑得到,因而3d织物的结构有限。

16.如上所述的3d织物,所述机织物的组织结构为平纹组织、斜纹组织、缎纹组织、方平组织、破斜纹组织或缎纹加强组织,本发明的机织物的组织结构不限,此处仅列举一些常见的组织结构。

17.如上所述的3d织物,所述机织物为单层或两层以上结构。

18.本发明还提供制备如上所述的3d织物的方法,首先根据3d织物的立体结构,确定织造参数:第i次打纬时第j根经纱对应的综丝的综眼高度h

ij

,i=1,2,...m,j=1,2,...n,m为打纬的次数,n为经纱的根数,然后在3d织物织造时对应的织口至第一排综丝区域内放置相应的栅格状支撑体进行织造,制得3d织物;

19.h

ij

为第i根纬纱与第j根经纱的交点相对于前梁和后梁所构成的平面的高度;

20.栅格状支撑体的上表面与3d织物的曲面相同,且由等间距排列的多个薄板连接制

成,薄板的厚度方向与纬纱方向相同,相邻薄板的间距为钢筘的相邻筘齿的间距,每个薄板的厚度小于钢筘的相邻筘齿间距的1/3。

21.作为优选的技术方案:

22.如上所述的一种3d织物的制备方法,织造参数还包括第i次打纬时第j根经纱的送经量q

ij

,i=1,2,...m,j=1,2,...n,m为打纬的次数,n为经纱的根数;

23.q

ij

为每j根经纱在第i根和第i

‑

1根纬纱之间的长度/(1

‑

经纱织缩率)。

24.如上所述的一种3d织物的制备方法,根据3d织物的立体结构,确定织造参数的方法为:根据3d织物的经纱和纬纱,构建由经向交线和纬向交线组成的结构等效图像,经向交线对应经纱,纬向交线对应纬纱;

25.q

ij

的计算公式如下:q

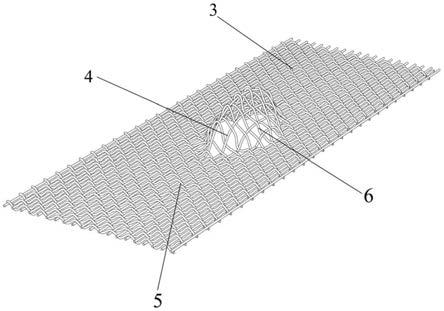

ij

=l

ij

/(1

‑

经纱织缩率);

26.其中,l

ij

为结构等效图像上,每j根经向交线在第i根和第i

‑

1根纬向交线之间的长度;

27.h

ij

的计算公式如下:h

ij

=基准综眼高度+δ

ij

;

28.其中,基准综眼高度为织造时第1次打纬时第1根经纱对应的综丝的综眼高度(织造时为任意设定值);δ

ij

为结构等效图像上,第i根纬向交线与第j根经向交线的交点相较于基准面的高度;基准面为结构等效图像上,过第1根纬向交线与第1根经向交线的交点的水平面。

29.结构等效图像为用于描述主体结构的形状并用以计算经纬纱线长度的表达图像;经向交线和纬向交线分别为正交的平面族与面的交线,正交的平面族由一组相互平行的平面a和另一组相互平行的平面b组成,平面a与平面b相互垂直,面上至少有一点不在基准面上,结构等效图像中的基准面或平行于基准面的面对应上文提到的“平面区域”,结构等效图像中除基准面以及平行于基准面的面以外的面对应上文提到的“曲面区域”;

30.如上所述的一种3d织物的制备方法,织造时,对每根经纱进行独立地送经(独立送经可在任意时刻输送特定长度的经纱而保持张力不变);每一次打纬前调整每根经纱对应的综丝的综眼高度。

31.如上所述的一种3d织物的制备方法,每一次打纬前调整每根经纱对应的综丝的综眼高度是将不同的综丝各自独立地与不同的升降机构连接,控制各综丝升降一定的高度实现的;

32.对每根经纱进行独立地送经是通过将不同的经纱各自独立地与不同的送经机构连接,控制各经纱的送经量实现的。

33.机织物织造过程中纬纱的形态随经纱改变,经纱所穿入的综眼高度越高,所织造的织物此处的高度也就越高,因而本发明通过3d织物的结构等效图像确定每根经纱的送经量和每一次进行打纬动作前每根经纱对应的综丝的综眼高度,并按此进行织造即可得到与预设结构相符的3d织物。

34.现有技术也有采用织造的方法织造3d织物的,其往往采用复杂的织物组织结构,可制备多层织物、间隔织物、毛巾织物、起绒织物等不同类型机织物,其仅仅通过控制经纬纱线的交织规律、长度或数量实现了织物在厚度方向的整体或局部增大,无法实现具有3d形态的等厚度织物的制备。本发明的3d织物的制备过程并未采用复杂的织物组织结构,有效避免了由于采用复杂的织物组织结构导致的织物厚度一致性较低的缺陷。

35.发明机理:

36.现有的织物的三维造型一般采用平面织物进行二次加工而成,所加工的三维形态往往不具备结构连续、密度可控、曲面复杂的特点,任何的缺陷都不足以使其作为有效的形态结构进行产业应用。本发明的3d织物具有一次成型、结构无中断、密度可控以及曲面复杂的优点;其一次成型体现在:可以通过控制单根经纱的送经量以及单根纬纱的输送长度来实现经纱和纬纱在曲面区域的相互交织;其结构无中断体现在:织物整体是由连续的经纱和纬纱交织而成的,织物的曲面区域和平面区域的经纬纱线皆是连续的;其密度可控体现在:织物曲面区域的投影单位长度上的经纱密度和纬纱密度与平面区域的经纱密度和纬纱密度可通过控制钢筘筘号和织物卷曲速度实现定量调控;其曲面复杂体现在:一些与平面结构在几何拓扑上不等价的曲面的二次加工以实现三维造型时,会出现较大偏差,尤其是一些光滑曲面的三维造型很难充分表达,而本发明的3d织物可通过控制经纱送经量、纬纱输送长度、提综动程和在3d织物的织造区域内放置相应的栅格状支撑体实现。

37.具体地,本发明所采用的栅格状支撑体,是将多个平面薄板等间距排列且组合在一起,在织造时,薄板的厚度方向与纬纱方向相同,保证薄板可顺利进入钢筘筘齿之间,相邻薄板的间距为钢筘的相邻筘齿的间距,每个薄板的厚度小于钢筘的相邻筘齿间距的1/3,以保证薄板的存在不影响纱线的交织,则打纬时可以使纬纱等间距排列,在制成织物的投影方向,纬纱呈直线状,当以恒定速率卷绕时,纬纱密度是均匀的;经密是钢筘控制的,常规钢筘以及标准穿综过程能保证经密一致。

38.而且,织造曲面区域时,依据曲面区域形态,通过综眼高度和送经量的控制,且使得不同高度曲面区域所在的经纱的送经量增加量不同,总的原则是:参与曲面区域织造的经纱所穿入的综眼高度不同于参与平面区域织造的经纱所穿入的综眼高度,参与曲面区域上部区域织造的经纱所穿入的综眼高度高于参与曲面区域下部区域织造的经纱所穿入的综眼高度;织造过程中前梁和后梁的高度是一致的,也是保持不变的,当回至综平位置时的经纱所处的棕眼相对于前梁或后梁的高度为0时,经纱与纬纱交织形成平面区域,当回至综平位置时的经纱所处的棕眼相对于前梁或后梁的高度不为0时,经纱与纬纱交织形成曲面区域。

39.另外,本发明的方法中采用的栅格状支撑体的制备简单,而异形辊卷曲方法制备三维织物,与栅格状支撑体作用相对应的异形辊是三维形态的,其加工十分复杂。

40.有益效果

41.(1)本发明的一种3d织物的制备方法,可通过控制经纱送经量、纬纱输送长度以及提综动程实现经纬纱在曲面相互交织,可制备拥有特定曲面形态的3d织物;

42.(2)本发明的一种3d织物的制备方法,可解决现有技术在织物三维造型浪费原料、工序繁琐以及功能性欠缺的问题,尤其是解决一些与平面拓扑不等价的三维造型的一次成型难题;

43.(3)本发明的一种3d织物,可避免平面织物三维造型时所使用的折叠、剪裁、缝纫等手法所带来的副作用,实现结构统一、使用效果无缺陷、密度可控、厚度均一、复杂曲面成型强。

附图说明

44.图1为一种3d织物的结构等效图像;

45.图2为图1对应的3d织物的结构示意图;

46.图3为3d织物的织造时的侧视示意图;

47.图4为3d织物的织造时的俯视示意图;

48.图5为3d织物的织造时的主视示意图;

49.其中,1

‑

经向交线,2

‑

纬向交线,3

‑

平面处经纱,4

‑

曲面处经纱,5

‑

平面处纬纱,6

‑

曲面处纬纱。

具体实施方式

50.下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

51.3d织物,其是由经纱和纬纱交织即形成的表面不为平面的机织物,且机织物上各处的经密相同,纬密相同;

52.所述机织物上的所有经纱与任一呈弯曲状的经纱所在的平面平行;机织物上的所有纬纱与任一呈弯曲状的纬纱所在的平面平行;

53.所述经纱为一种以上规格,所述纬纱为一种以上规格;每根经纱的粗细均匀或不匀,每根纬纱的粗细均匀或不匀;每根经纱在不同位置处的截面形状相同或不同,每根纬纱在不同位置处的截面形状相同或不同;每根经纱对应一种以上材质,每根纬纱对应一种以上材质;

54.所述表面不为平面是指表面为正高斯曲率曲面、负高斯曲率曲面或零高斯曲率曲面中的一种以上,且不为单一平面;

55.所述机织物的组织结构为平纹组织、斜纹组织、缎纹组织、方平组织、破斜纹组织或缎纹加强组织;所述机织物为单层或两层以上结构;

56.制备如上所述的3d织物的方法,首先根据3d织物的立体结构,确定织造参数:第i次打纬时第j根经纱的送经量q

ij

和第i次打纬时第j根经纱对应的综丝的综眼高度h

ij

,i=1,2,...m,j=1,2,...n,m为打纬的次数,n为经纱的根数,然后在3d织物织造时对应的织口至第一排综丝区域内放置相应的栅格状支撑体进行织造,制得3d织物;

57.q

ij

为每j根经纱在第i根和第i

‑

1根纬纱之间的长度/(1

‑

经纱织缩率);

58.h

ij

为第i根纬纱与第j根经纱的交点相对于前梁和后梁所构成的平面的高度;

59.其中,根据3d织物的立体结构,确定织造参数的方法还可以为:根据3d织物的经纱和纬纱,构建由经向交线和纬向交线组成的结构等效图像,经向交线对应经纱,纬向交线对应纬纱;q

ij

的计算公式为:q

ij

=l

ij

/(1

‑

经纱织缩率);其中,l

ij

为结构等效图像上,每j根经向交线在第i根和第i

‑

1根纬向交线之间的长度;h

ij

的计算公式为:h

ij

=基准综眼高度+δ

ij

;其中,基准综眼高度为织造时第1次打纬时第1根经纱对应的综丝的综眼高度;δ

ij

为结构等效图像上,第i根纬向交线与第j根经向交线的交点相较于基准面的高度;基准面为结构等效图像上,过第1根纬向交线与第1根经向交线的交点的水平面;

60.栅格状支撑体的上表面与3d织物的曲面相同,且由等间距排列的多个薄板连接制成,薄板的厚度方向与纬纱方向相同,相邻薄板的间距为钢筘的相邻筘齿的间距,每个薄板的厚度小于钢筘的相邻筘齿间距的1/3。

61.织造时,对每根经纱进行独立地送经;每一次打纬前调整每根经纱对应的综丝的综眼高度;每一次打纬前调整每根经纱对应的综丝的综眼高度是通过将不同的综丝各自独立地与不同的升降机构连接,控制各综丝升降一定的高度实现的;对每根经纱进行独立地送经是通过将不同的经纱各自独立地与不同的送经机构连接,控制各经纱的送经量实现的。

62.为了更详细地说明本发明的实施过程,对如图2所示的3d织物进行制备,该3d织物由平面处经纱3、曲面处经纱4、平面处纬纱5和曲面处纬纱6交织而成,3d织物拥有一处曲面区域,其它区域为平面区域;3d织物的曲面区域高度为3cm,曲面区域的正投影为椭圆形,椭圆形长轴长度为4cm,短轴长度为3cm,曲面区域的侧方投影为半圆形(侧方对应经向时,投影直径为3cm,侧方对应纬向时,投影为椭圆形,长轴长度为4cm,短轴长度为3cm);3d织物的经向紧度为70%,纬向紧度为70%;

63.制备步骤如下:

64.(1)按下表1进行原料准备:

65.表1经纱和纬纱的规格

[0066][0067]

(2)如图1所示,根据3d织物(平纹组织)的经纱和纬纱,根数为50*50根,构建由经向交线1和纬向交线2组成的结构等效图像,且第j根经向交线1对应第j根经纱,第i根纬向交线2对应第i根纬纱;其中,i=1,2,...50,j=1,2,...50;

[0068]

(3)确定织造参数:根据下面的公式计算第i次打纬时第j根经纱的送经量q

ij

:

[0069]

q

ij

=l

ij

/(1

‑

经纱织缩率);

[0070]

其中,l

ij

为结构等效图像上,每j根经向交线在第i根和第i

‑

1根纬向交线之间的长度;经纱织缩率为5%;

[0071]

计算得到的送经量,见下表2

‑

1和表2

‑

2;

[0072]

表2

‑

1第i次打纬时第j根经纱的送经量q

ij

/(mm)

[0073]

[0074][0075]

表2

‑

2第i次打纬时第j根经纱的送经量q

ij

/(mm)

[0076]

[0077][0078]

根据下面的公式计算第i次打纬时第j根经纱对应的综丝的综眼高度h

ij

;

[0079]

h

ij

=基准综眼高度+δ

ij

;

[0080]

其中,基准综眼高度为织造时第1次打纬时第1根经纱对应的综丝的综眼高度(取值为0);δ

ij

为结构等效图像上,第i根纬向交线与第j根经向交线的交点相较于基准面的高度;基准面为结构等效图像上,过第1根纬向交线与第1根经向交线的交点的水平面;

[0081]

计算得到的综眼高度,见下表3

‑

1和表3

‑

2;

[0082]

表3

‑

1第i次打纬时第j根经纱对应的综丝的综眼高度h

ij

/(mm)

[0083]

[0084][0085]

表3

‑

2第i次打纬时第j根经纱对应的综丝的综眼高度h

ij

/(mm)

[0086]

[0087][0088]

(4)织造:根据表1的原料,表2和表3的织造参数进行织造,图3~5为该3d织物的织造示意图,其展示了平面处经纱3、曲面处经纱4、平面处纬纱5和曲面处纬纱6的交织过程,由图可见,织造曲面区域时,综丝的综眼高度大于织造平面区域的综丝的综眼高度。

[0089]

本发明的3d织物可以实现织物的复杂曲面形态的一次织造,免除了二次三维造型中所采用的例如折叠、裁剪以及缝纫等工序所带来的经纬纱线不连续、经纬密度不均一、使用效果有缺陷的缺点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1