一种缸中硅油及其制备方法与流程

1.本申请涉及纺织助剂的领域,尤其是涉及一种缸中硅油及其制备方法。

背景技术:

2.有机硅柔软剂具有可以赋予织物柔软、滑爽、蓬松、挺弹、亲水等特点,因此被广泛应用于织物的后整理加工中。

3.但是随着织物种类的多样化,加工工艺的复杂化,以及节约成本和节能减排的需要,印染厂除了追求织物差异化的手感风格,还希望开发一种可以与前处理、染色助剂同浴使用的硅油柔软剂。这样既可以缩短生产工序,提高工作效率,还减少了污水排放,起到节约成本和节能减排的作用。

4.针对上述中的相关技术,发明人认为,由于织物在前处理或者染色过程中必须加入大量阴离子助剂、电解质、酸碱等物质,且加工工艺一般都在高温下进行,若将常规硅油进缸同浴使用,常规硅油在这样的环境中稳定性较差,常常会破乳、漂油,在织物上形成油斑。

技术实现要素:

5.为了改善常规硅油在织物印染过程中难以进缸同浴使用的问题,本申请提供一种缸中硅油及其制备方法。

6.第一方面,本申请提供一种缸中硅油,采用如下的技术方案:

7.一种缸中硅油,由包括以下质量百分比的原料制备得到:

[0008][0009][0010]

通过采用上述技术方案,对缸中硅油的组成和配比进行特殊限定,并特定加入了哌嗪基聚醚改性硅油,从而使制得的缸中硅油分子链上带有哌嗪结构和聚醚基团。由于硅油分子链中含有哌嗪结构和聚醚基团,整理后的织物具有黄变小、亲水、手感柔软滑爽等特点。哌嗪基聚醚改性硅油由于基团的特性,还具有一定的自乳化效果,从而降低破乳的可能性。

[0011]

控制冰醋酸的加入量,减少硅油链段氨基上所带正电荷,从而控制硅油的阳离子性,提高硅油在阴离子助剂中的稳定性;加入抗凝聚剂可有效包覆硅油,阻隔外界各种助剂、电解质等对其稳定性产生破坏作用,使整个硅油乳液形成一个稳定的体系。

[0012]

即,通过选用特定的哌嗪基聚醚改性硅油,结合复合乳化剂和抗凝聚剂的乳化、分散和阻隔作用、冰醋酸的电荷影响作用,多种组分协同增效,使得制得的缸中硅油稳定性高,更耐受高温、电解质、酸碱,降低缸中同浴使用时硅油破乳、漂油的可能性。

[0013]

可选的,所述哌嗪基聚醚改性硅油由包括以下质量百分比的组分制备得到:

[0014][0015]

通过采用上述技术方案,对哌嗪基聚醚改性硅油的原料组分和配比进行特定的限定,在制备过程中,哌嗪基聚醚改性硅油分子链中引入哌嗪结构,而哌嗪基中含有仲胺基和叔胺基,仲胺基上的氢原子被环氧键取代,仲胺基变成了叔胺基,提高了硅油的亲水性,且由于叔胺基比较稳定,不易被氧化而发生黄变。

[0016]

此外,硅油分子链中嵌入了聚醚基团,聚醚基团中的聚氧乙烯醚和聚氧丙烯醚结构,为整个硅油链段提供了亲水性,改善了硅油结构的亲水性和稳定性,大大减少了一般有机硅乳液在使用过程中破乳漂油的现象。另外,氯铂酸的用量必须进行严格的控制,这是由于,若氯铂酸的用量太少,反应不充分,影响手感;若氯铂酸的用量太大,又容易出现硅油贮存容易黄变的问题。

[0017]

可选的,所述端含氢硅油的结构通式为:

[0018][0019]

其中m为60~200的整数,平均分子量为4500~14860。

[0020]

通过采用上述技术方案,端含氢硅油的选用决定了最终制备得到的哌嗪基聚醚改性硅油的分子量范围,而哌嗪基聚醚改性硅油的分子量很大程度上影响缸中硅油的质量。若哌嗪基聚醚改性硅油的分子量过高,经过缸中硅油处理后的织物往往手感生硬,服用性能较差;若哌嗪基聚醚改性硅油的分子量过低,则经过缸中硅油处理后的织物往往达不到所需的柔顺手感,因此,端含氢硅油的选用十分重要。经过发明人的大量实验验证,当限定端含氢硅油的平均分子量为4500~14860时,制备得到的缸中硅油性能最优。限定端含氢硅油的平均分子量制成的硅油,不但降低了分子量太小导致织物手感不好的可能,也降低了分子量太大导致织物手感死板的概率,通过特殊选定分子量范围端含氢硅油制得的硅油手感柔软滑爽。

[0021]

可选的,所述烯丙基环氧聚醚的结构通式为:

[0022][0023]

其中x为4~20的整数;y为4~20的整数,平均分子量为508~2140。

[0024]

通过采用上述技术方案,哌嗪基聚醚改性硅油具有一定自乳化性,但是哌嗪基聚醚改性硅油并不一定表现出亲水性,这是由于哌嗪基聚醚改性硅油亲油链段的长度较长,表现出较强的亲油性。为了使哌嗪基聚醚改性硅油能够表现出足够而不过强的亲水性,必须对烯丙基环氧聚醚的分子量进行十分严格的控制。

[0025]

这是由于,当哌嗪基聚醚改性硅油的亲水性不足时,制得的缸中硅油容易发生破乳、漂油等问题;而当哌嗪基聚醚改性硅油的亲水性过强时,制得的缸中硅油的性能更接近水性硅油,处理后的织物手感不佳。因此,必须综合考虑哌嗪基聚醚改性硅油中亲油链段和亲水链段之间的比值,以获得稳定性和手感兼具的缸中硅油。

[0026]

发明人经过对端含氢硅油和烯丙基环氧聚醚两者的分子量的控制,意外发现,在控制端含氢硅油的平均分子量为4500~14860,烯丙基环氧聚醚的平均分子量为508~2140时,得到了稳定性和手感俱佳的缸中硅油。

[0027]

可选的,所述哌嗪基化合物选用γ

‑

哌嗪基丙基甲基二甲氧基硅烷、n

‑

甲基哌嗪、n

‑

乙基哌嗪、1

‑

异丙基哌嗪、1

‑

环己基哌嗪、1

‑

叔丁氧羰基哌嗪中的一种或几种。

[0028]

通过采用上述技术方案,端含氢硅油和烯丙基环氧聚醚反应时,烯丙基环氧聚醚上的烯基与端含氢硅油的活泼封端氢反应,而烯丙基环氧聚醚上的环氧一侧则与哌嗪基化合物反应形成具有反应活性的羟基,这个具有反应活性的羟基能够与织物形成化学交联,大大提高了缸中硅油在织物上的固着力,提高了硅油的耐水洗牢度。同时由于哌嗪基基团的特殊结构,对叔胺基上的阳离子性产生了屏蔽效应,有利于缸中硅油与阴离子助剂的相容性,进一步降低缸中硅油进缸使用时破乳、漂油的可能性。

[0029]

可选的,所述哌嗪基聚醚改性硅油的制备工艺包括以下步骤:

[0030]

s1:按照质量比,将端含氢硅油和烯丙基环氧聚醚混合并搅拌均匀,升温至60~75℃,开启回流冷凝,加入氯铂酸和异丙醇的混合物,继续升温至80~85℃,并保温反应3小时,得到式m端环氧聚醚硅油;

[0031][0032]

s2:在式m端环氧聚醚硅油中加入哌嗪基化合物和异丙醇的混合物,继续保温反应5小时,得到哌嗪基聚醚改性硅油;反应式如下:

[0033][0034]

其中r1甲基、乙基、异丙基、环己基、叔丁氧羰基或丙基甲基二甲氧基硅烷。

[0035]

通过采用上述技术方案,选用特定的端含氢硅油和烯丙基环氧聚醚,通过硅氢反应制成端环氧聚醚硅油,再通过端环氧聚醚硅油与哌嗪基化合物反应,制得亲水性和亲油性均衡的哌嗪基聚醚改性硅油。

[0036]

步骤s1中的硅氢反应为放热反应,若反应温度过高,反应速度增速过快,反应过程将较难控制,容易导致未参与反应的环氧基团的开环,影响步骤s2的进行。若反应温度过低,虽然反应放热,反应过程也是增速过程,但是基础速度低,最终反应完成的时间仍然过长。发明人发现,将反应温度控制在80~85℃,能够在降低对环氧基团破坏的前提下,以较低的反应时间,即3个小时达到反应终点。

[0037]

可选的,所述复合乳化剂由主乳化剂和辅助乳化剂按照3:1的质量百分比混合得到,所述主乳化剂为聚醚有机硅表面活性剂,且所述聚醚有机硅表面活性剂的结构通式为:

[0038][0039]

其中n为10~20的整数,平均分子量为1680~2560。

[0040]

通过采用上述技术方案,由于聚醚有机硅表面活性剂的分子链上含有与哌嗪基聚醚改性硅油相似的有机硅链段,可以很好的排布在硅油表面形成致密的保护层,结合辅助乳化剂的包覆作用,形成一个稳定的硅油乳液体系。同时由于聚醚有机硅表面活性剂分子中含有大量聚氧乙烯链段,可以在织物的表面形成一层亲水膜,提高整理后织物的亲水性。

[0041]

可选的,所述辅助乳化剂为醇醚羧酸、油醇聚氧乙烯醚、腰果酚聚氧乙烯醚、脂肪醇聚氧乙烯醚、异构醇聚氧乙烯醚、蓖麻油聚氧乙烯醚中的一种或几种。

[0042]

通过采用上述技术方案,利用辅助乳化剂的润湿、渗透和乳化包覆作用,与主乳化剂达到协同增效的作用,形成稳定的硅油乳液体系。

[0043]

可选的,所述抗凝聚剂选用脂肪醇聚氧乙烯醚硅烷,所述脂肪醇聚氧乙烯醚硅烷的结构通式为:

[0044][0045]

其中r2=c12~c18烷基,平均分子量为3850~4102。

[0046]

通过采用上述技术方案,脂肪醇聚氧乙烯醚硅烷由于其自身含有硅原子,根据相

似相容的原理,它能紧密的吸附在硅油表面,使硅油乳液形成一个稳定的体系。同时由于其分子量较大,分散性好,能够在硅油和阴离子助剂之间形成较好的阻隔作用,能大大降低前整理过程中各类助剂的影响,降低硅油发生聚集的可能,也就降低了硅油沾染到织物上形成硅油斑的可能性。

[0047]

第二方面,本申请提供缸中硅油的制备方法,采用如下的技术方案:

[0048]

一种缸中硅油的制备方法,包括以下步骤:

[0049]

步骤1:将哌嗪基聚醚改性硅油和复合乳化剂混合并进行搅拌,搅拌时间为25

‑

35min,得中间物a;

[0050]

步骤2:将冰醋酸和部分去离子水混合物,加入到中间物a中,搅拌25

‑

35min,得中间物b;

[0051]

步骤3:将剩余的去离子水匀速滴加到中间物b中,滴加时间为110

‑

130min,滴加完成后得到中间物c;

[0052]

步骤4:将抗凝聚剂加入到中间物c中,搅拌8

‑

12min,即得到缸中硅油。

[0053]

通过采用上述技术方案,先将复合乳化剂和哌嗪基聚醚改性硅油充分混合,使硅油链段被足量的乳化剂所包覆,有利于最后得到粒径均匀的乳液;加入冰醋酸和水的混合物,使硅油分子上的氨基阳离子化,形成弱的正电荷排斥性,减少乳化过程中硅油链段聚集,形成粒径大小不一的乳液颗粒,随着去离子水的逐步加入,乳液逐渐由油包水转化为水包油的状态,直至可与水混溶;最后再加入抗凝聚剂,利用其与硅油结构相似、分子量较大、分散性好的特点,在硅油和其它助剂之间形成较好的阻隔作用,形成一个稳定的乳液体系,降低了硅油破乳漂油沾染到织物上形成硅油斑的可能性。

[0054]

综上所述,本申请包括以下至少一种有益技术效果:

[0055]

1.通过限定缸中硅油原料的组成和配比,并特定加入哌嗪基聚醚改性硅油,与复合乳化剂和冰醋酸配合,能够更好的对硅油进行包裹,大大降低硅油进缸同浴使用时破乳、漂油的可能;

[0056]

2.通过限定哌嗪基硅油原料的组成和配比,能够提高缸中硅油的亲水性和耐水洗性,并降低硅油被氧化黄变的可能;

[0057]

3.通过对端含氢硅油平均分子量进行限定,对烯丙基环氧聚醚的平均分子量进行限定,从而获得亲油链段和亲水链段比例合理,稳定性和手感俱佳的缸中硅油;

[0058]

4.通过缸中硅油特定的配方选定特定的制备方法,能够更好的制备得到不易破乳、漂油的缸中硅油。

附图说明

[0059]

图1是本申请制备例中哌嗪基聚醚改性硅油的制备工艺流程图。

[0060]

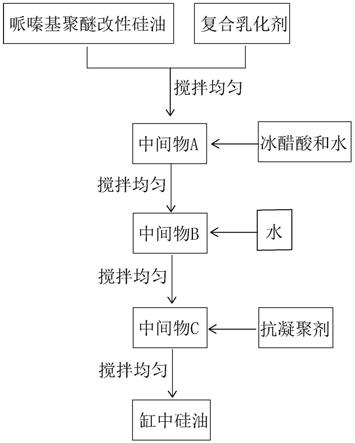

图2是本申请实施例缸中硅油的制备工艺流程图。

具体实施方式

[0061]

以下结合附图1

‑

2对本申请作进一步详细说明。

[0062]

本申请中所用原料除标明外,均为常规市售。

[0063]

制备例

[0064]

哌嗪基聚醚改性硅油的制备例1

[0065]

哌嗪基聚醚改性硅油由包括以下质量百分比的组分制备得到:

[0066][0067]

端含氢硅油的结构通式为:

[0068][0069]

m为60~200的整数,且端含氢硅油的平均分子量为5166。

[0070]

烯丙基环氧聚醚的结构通式为:

[0071][0072]

x为4~20的整数;y为4~20的整数;且烯丙基环氧聚醚的平均分子量为610。

[0073]

哌嗪基化合物为γ

‑

哌嗪基丙基甲基二甲氧基硅烷,并购自湖北摆渡化学有限公司。

[0074]

参照图1,哌嗪基聚醚改性硅油的制备方法具体包括以下工艺步骤:

[0075]

s1:按照质量比,将端含氢硅油和烯丙基环氧聚醚混合并搅拌均匀,升温至70℃,开启回流冷凝,加入氯铂酸和异丙醇的混合物,继续升温至80℃,并保温反应3小时,得到式m端环氧聚醚硅油。反应式如下:

[0076][0077]

s2:在式m端环氧聚醚硅油中加入γ

‑

哌嗪基丙基甲基二甲氧基硅烷和异丙醇的混合物,继续保温反应5小时,得到哌嗪基聚醚改性硅油。反应式如下:

[0078][0079]

其中r1的结构式为

[0080]

哌嗪基聚醚改性硅油的制备例2

‑

6与哌嗪基聚醚改性硅油的制备例1的区别计为下表:

[0081][0082][0083]

其中,n

‑

甲基哌嗪、n

‑

乙基哌嗪、1

‑

异丙基哌嗪、1

‑

环己基哌嗪和1

‑

叔丁氧羰基哌嗪均购自湖北摆渡化学有限公司。

[0084]

实施例

[0085]

以下结合附图2对本申请作进一步详细说明。

[0086]

本申请实施例公开一种缸中硅油及其制备方法。

[0087]

实施例1

[0088]

缸中硅油由包括以下质量百分比的原料制备得到:

[0089][0090]

其中,哌嗪基聚醚改性硅油通过陈斌、汪迪良、刘旭鹏发表的《哌嗪基改性氨基硅油的制备与复配工艺》方法制得。

[0091]

复合乳化剂为常规市售aeo

‑

3和aeo

‑

9等质量比的混合物。

[0092]

抗凝聚剂为常规市售平平加0。

[0093]

冰醋酸为常规市售产品。

[0094]

去离子水为自制。

[0095]

参照图1,缸中硅油的制备工艺具体包括以下工艺步骤:

[0096]

步骤1:将哌嗪基聚醚改性硅油和复合乳化剂混合并进行搅拌,搅拌时间为30min,得中间物a;

[0097]

步骤2:将冰醋酸和1/10去离子水混合物,加入到中间物a中,搅拌30min,得中间物b;

[0098]

步骤3:将剩余的去离子水匀速滴加到中间物b中,滴加时间为120min,滴加完成后得到中间物c;

[0099]

步骤4:将抗凝聚剂加入到中间物c中,搅拌10min,即得到缸中硅油。

[0100]

实施例2

[0101]

实施例2与实施例1的区别在于,哌嗪基聚醚改性硅油采用制备例1中制备得到的哌嗪基聚醚改性硅油。

[0102]

实施例3

[0103]

实施例3与实施例2的区别在于,复合乳化剂为聚醚有机硅表面活性剂和油醇聚氧乙烯醚按照质量比为3:1混合的混合物。

[0104]

且聚醚有机硅表面活性剂的结构通式为:

[0105][0106]

其中n为10~20的整数,平均分子量为2120。

[0107]

油醇聚氧乙烯醚为江苏省海安石油化工生产,hlb值为8,羟值为120

‑

135。

[0108]

实施例4

[0109]

实施例4与实施例3的区别在于,抗凝聚剂为脂肪醇聚氧乙烯醚硅烷,脂肪醇聚氧乙烯醚硅烷的结构通式为:

[0110][0111]

其中r2为c12~c18烷基,且平均分子量为3934。

[0112]

实施例5

‑

10与实施例4的区别在于,缸中硅油中各组分的质量百分比计为下表:

[0113][0114]

实施例11

‑

15与实施例4的区别在于,缸中硅油的各组分中,哌嗪基聚醚改性硅油来源计为下表:

[0115][0116]

实施例16

‑

20与实施例4的区别在于,缸中硅油各组分的质量百分比和各工艺参数计为下表:

[0117]

[0118][0119]

其中,

[0120]

醇醚羧酸购自武汉华翔科洁生物技术有限公司,活性物含量88

±

2%。

[0121]

腰果酚聚氧乙烯醚购自苏州启航生物科技有限公司。

[0122]

异构醇聚氧乙烯醚购自江苏省海安是由化工,且规格为e

‑

1305。

[0123]

蓖麻油聚氧乙烯醚购自江苏省海安是由化工,且皂化值为80~90mgkoh/g。

[0124]

对比例

[0125]

对比例1所采用的硅油为,苏州联胜化学有限公司的高浓超稳定柔软剂6628。

[0126]

测试方法和测试结果

[0127]

1、耐热稳定性

[0128]

实验方法:配置50g/l的硅油工作液于钢杯中,加入0.2g/l分散红3b,在一定温度下保温60分钟,结束后,将工作液倒入烧杯中,观察稳定性。

[0129]

实验结果计为下表:

[0130]

[0131][0132]

⊙

表示无絮状物;

⊙×

表示有极少量絮状物;

×

表示有少量絮状物;

××

表示絮状物较多。

[0133]

2、耐电解质(元明粉)稳定性

[0134]

实验方法:配置50g/l的硅油工作液于玻璃烧杯中,加入0.2g/l活性b黑,再按照一定浓度加入元明粉,在60℃的温度下保温60分钟,结束后,倒出工作液,观察稳定性。

[0135]

实验结果计为下表:

[0136]

[0137][0138]

⊙

表示无絮状物;

⊙×

表示有极少量絮状物;

×

表示有少量絮状物;

××

表示絮状物较多。

[0139]

3、耐酸/耐碱稳定性

[0140]

实验方法:配置50g/l的硅油工作液于钢杯中,加入0.2g/l分散红3bs,130℃保温90分钟后,结束后,将工作液倒入烧杯中,观察稳定性。

[0141]

实验结果计为下表:

[0142]

[0143][0144]

⊙

表示无絮状物;

⊙×

表示有极少量絮状物;

×

表示有少量絮状物;

××

表示絮状物较多。

[0145]

结论

[0146]

从上述三个表格的数据中可以看出,相较于一般市售的硅油,选用哌嗪基聚醚改性硅油、复合乳化剂、冰醋酸和抗凝聚剂及去离子水复配得到的硅油具有更好的耐热、耐电解质、耐酸碱性能,不易破乳,更符合进缸使用的要求。

[0147]

而相较于添加一般的复合乳化剂和抗凝聚剂,添加本申请中特定选择的复合乳化剂和抗凝聚剂,并对复合乳化剂和抗凝聚剂的物质、分子量等进行限定,能够获得更优异的效果,稳定性更高。

[0148]

以上所述仅是本发明的优选实施例,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。对本技术领域的开发人员,在不脱离本发明原理的前提下进行的改进和修正均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1