一种水性无溶剂汽车内饰材料及其加工工艺的制作方法

1.本技术涉及汽车内饰材料加工技术领域,更具体地说,它涉及一种水性无溶剂汽车内饰材料及其加工工艺。

背景技术:

2.随着人们生活水平的提高,汽车也得到了迅速的发展。同时近年来国家在汽车领域的不断投入,特别是新能源汽车领域的异军突起,为我国汽车行业带来巨大的活力,同时也拉动汽车内饰材料的不断提高。

3.目前授权公号日为2021.07.09、授权公告号为cn108842474b的专利文献公开了一种pu-pp复合皮革及其制备方法,复合皮革依次包括pp层、基布层、pu层、涂饰层,涂饰层的原料包含以下组份:半亮消光表面处理剂、消光表面处理剂、干滑手感耐磨剂、湿滑手感耐磨剂、防污剂、流平剂、交联剂、工业蒸馏水。该复合皮革具有层次鲜明、质感良好的优点,且利用涂饰层原料之间的协同作用,使复合皮革的手感更贴近真皮,得到高档质感和触感体验。但是,申请人在实际应用中发现,该复合皮革在长时间使用下,容易出现磨损,影响复合皮革的使用寿命。

技术实现要素:

4.为了提高汽车内饰材料耐磨性,提高汽车内饰材料的使用寿命,本技术提供一种水性无溶剂汽车内饰材料及其加工工艺。

5.第一方面,本技术提供一种水性无溶剂汽车内饰材料,采用如下的技术方案:一种水性无溶剂汽车内饰材料,包括基布层,所述基布层的表面依次设置有无溶剂发泡层、水性聚氨酯粘结层、水性聚氨酯面层、水性聚氨酯涂饰层;所述水性聚氨酯涂饰层主要由以下重量份的原料制成:水性聚氨酯哑光处理剂100份、流平剂0.5-1份、消泡剂0.1-0.5份、增稠剂1-3份、色浆0-3份、抗菌防霉剂1-2份、耐磨手感剂1-5份、交联剂1-3份、硅烷偶联剂1-3份、超支化聚合物增强硅包覆二氧化钛1-5份。

6.通过采用上述技术方案,汽车内饰材料包括依次设置的基布层、无溶剂发泡层、水性聚氨酯粘结层、水性聚氨酯面层、水性聚氨酯涂饰层,利用各层之间的相互配合,具有良好的耐光色牢度、耐热老化性,耐光色牢度为4-5级、耐热老化性为4-5级。而且还具有良好的耐折性以及耐磨性,25℃耐折≥26万次、-15℃耐折≥6万次、耐磨≥13万次。同时还具有良好的剥离强度、拉伸强度,剥离强度≥31.5n/cm、拉伸强度≥259.4n/cm,同时符合en71,使汽车内饰材料具有层次分明、结构独特、皮革质感、良好触感和视感的优点,满足市场需求。

7.在水性聚氨酯涂饰层的原料中加入超支化聚合物增强硅包覆二氧化钛,利用硅对二氧化钛包覆,有效的增加二氧化钛的强度,提高耐磨性和耐老化性,且将超支化聚合物接枝到二氧化钛表面,增强二氧化钛和水性聚氨酯涂饰层原料之间的相容性,提高汽车内饰

材料的拉伸强度,提高汽车内饰材料的使用寿命。在水性聚氨酯涂饰层的原料中加入交联剂、硅烷偶联剂,且利用两者之间的协同作用,有效的增加水性聚氨酯面层和水性聚氨酯涂饰层之间的结合强度,提高汽车内饰材料的剥离强度和拉伸强度,满足市场需求。

8.可选的,所述超支化聚合物增强硅包覆二氧化钛采用以下方法制备:sa、在水中加入六偏磷酸钠,搅拌处理10-20min,然后加入二氧化钛,升温至70-80℃,超声分散30-40min,搅拌处理2-3h,得到预混料;sb、在预混料中加入硅酸钠,搅拌处理5-6h,然后加入硫酸溶液直至ph值为8-9,继续搅拌处理2-3h,静置处理1-2h,之后加入硅烷偶联剂,搅拌处理5-6h,过滤,得到半成品;sc、在惰性气体保护下,于甲醇中加入甲基丙烯酸甲酯、二乙醇胺,搅拌处理10-20min,升温至30-40℃,搅拌处理6-7h,除甲醇,然后加入对甲苯磺酸、半成品,升温至120-130℃,搅拌处理10-12h,降温至50-60℃,之后加入水,搅拌处理30-40min,过滤,烘干,得到超支化聚合物增强硅包覆二氧化钛。

9.可选的,超支化聚合物增强硅包覆二氧化钛制备方法中,二氧化钛、硅酸钠、硅烷偶联剂、甲基丙烯酸甲酯、二乙醇胺、对甲苯磺酸的重量配比为10:(0.8-1):(2-3):(1-1.2):(0.8-1):(0.8-1)。

10.通过采用上述技术方案,首先在水中对二氧化钛进行分散,然后加入硅酸钠、硫酸溶液,使硅包覆在二氧化钛表面。之后加入硅烷偶联剂,将硅烷偶联剂也接枝到二氧化钛表面,且基于二氧化钛表面的硅以及硅烷偶联剂中硅的相互作用,有效增加硅烷偶联剂的稳定性以及硅烷偶联剂的接枝量。之后利用甲基丙烯酸甲酯、二乙醇胺之间的相互作用,形成单体,然后加入半成品、对甲苯磺酸,使单体和对甲苯磺酸于半成品表面进一步接枝反应,且在二氧化钛表面接枝超支化聚合物,增强二氧化钛和水性聚氨酯涂饰层原料之间的相容性,利用超支化聚合物、二氧化钛、硅、硅烷偶联剂之间的协同作用,提高汽车内饰材料的耐磨性、拉伸强度,提高汽车内饰材料的使用寿命。且在上述范围内进行选择时,其使用效果的影响在可预期范围内。

11.可选的,超支化聚合物增强硅包覆二氧化钛制备方法中使用的硅烷偶联剂和水性聚氨酯涂饰层原料中使用的硅烷偶联剂相同。

12.通过采用上述技术方案,不仅便于超支化聚合物增强硅包覆二氧化钛的制备,而且还能够增加超支化聚合物增强硅包覆二氧化钛和水性聚氨酯涂饰层原料之间的相容性,提高超支化聚合物增强硅包覆二氧化钛的使用效果。

13.可选的,所述硅烷偶联剂为γ-氨丙基三乙氧基硅烷。

14.通过采用上述技术方案,γ-氨丙基三乙氧基硅烷不仅原料易得,而且还具有良好的接枝、架桥作用,便于汽车内饰材料的加工和控制。

15.可选的,所述交联剂为水分散型聚异氰酸酯交联剂。

16.通过采用上述技术方案,水分散型聚异氰酸酯交联剂不仅起到交联的作用,而且还能够增加水性聚氨酯涂饰层和水性聚氨酯面层的结合强度,提高汽车内饰材料的剥离强度和拉伸强度。

17.可选的,所述水性聚氨酯面层主要由以下重量份的原料制成:水性聚氨酯树脂100份、流平剂0.5-1.5份、消泡剂0.1-0.5份、增稠剂1-3份、色浆5-12份、紫外吸收剂0-1份、抗菌防霉剂1-2份、耐磨剂0-1份、交联剂1-3份;

所述水性聚氨酯粘结层主要由以下重量份的原料制成:水性聚氨酯树脂100份、流平剂0.5-1.5份、消泡剂0.1-0.5份、增稠剂1-3份、色浆5-12份、硅烷偶联剂1-3份。

18.通过采用上述技术方案,对水性聚氨酯面层、水性聚氨酯粘结层的原料配比进行优化,不仅便于加工。同时,在水性聚氨酯粘结层的原料中加入硅烷偶联剂,能够有效的提高水性聚氨酯粘结层和无溶剂发泡层的粘合牢度,提高汽车内饰材料的剥离强度和拉伸强度。

19.可选的,所述无溶剂发泡层主要由以下重量份的原料制成:生物基多元醇100份、无机填料10-40份、催化剂0.2-0.3份、泡孔调节剂0.5-1份、抗氧化剂0.5-1份、ph稳定剂0.5-1份、阻燃剂30-50份、色浆0-1份、异氰酸酯低聚物80-120份。

20.通过采用上述技术方案,对无溶剂发泡层的原料配比进行优化,利用双组份混合发泡固化,在水性聚氨酯粘结层和基布层之间形成发泡涂层,使汽车内饰材料具有良好的手感和压缩弹性,提高汽车内饰材料的质感、触感、视感。

21.可选的,所述无溶剂发泡层的厚度为0.25-0.4mm、水性聚氨酯粘结层的厚度为0.15-0.18mm、水性聚氨酯面层的厚度为0.10-0.12mm;水性聚氨酯涂饰层的厚度为0.10-0.12mm。

22.通过采用上述技术方案,对无溶剂发泡层、水性聚氨酯粘结层、水性聚氨酯面层、水性聚氨酯涂饰层的厚度进行限定,不仅便于汽车内饰材料的加工,而且无溶剂发泡层的厚度大于水性聚氨酯粘结层、水性聚氨酯面层、水性聚氨酯涂饰层,提高汽车内饰材料的手感和压缩弹性,满足市场需求。且在上述范围内进行选择时,其使用效果的影响在可预期范围内。

23.第二方面,本技术提供一种上述水性无溶剂汽车内饰材料的加工工艺,采用如下的技术方案:一种上述水性无溶剂汽车内饰材料的加工工艺,包括如下步骤:s1、在离型纸表面涂布面层混合料,面层混合料固化形成水性聚氨酯面层;s2、在水性聚氨酯面层表面涂布粘结层混合料,粘结层混合料固化形成水性聚氨酯粘结层;s3、在水性聚氨酯粘结层表面涂布发泡层混合料,然后将基布贴合在发泡层混合料表面,发泡层混合料固化形成无溶剂发泡层,基布形成基布层,且得到半成品;s4、将半成品上下翻转180度,且使基布层位于底部、离型纸位于顶部,此时,除去离型纸,露出水性聚氨酯面层,然后在水性聚氨酯面层表面涂布涂饰层混合料,涂饰层混合料固化形成水性聚氨酯涂饰层,且得到汽车内饰材料。

24.通过采用上述技术方案,首先在离型纸表面涂布面层混合料,面层混合料能够在离型纸表面形成致密的保护膜,能够有效的提高汽车内饰材料的耐磨性、耐老化性、耐折性。之后在水性聚氨酯面层表面涂布粘结层混合料,粘结层混合料部分渗入水性聚氨酯面层,有效增加水性聚氨酯面层和水性聚氨酯粘结层之间的结合强度。之后在水性聚氨酯粘结层表面涂布发泡层混合料,然后贴合基布,利用发泡层混合料形成发泡涂层,不仅使汽车内饰材料具有良好的手感和压缩弹性,而且增加基布层和水性聚氨酯粘结层之间的结合强度。然后除去离型纸,之后涂布涂饰层混合料,涂饰层混合料部分渗入水性聚氨酯面层,有效增加水性聚氨酯涂饰层和水性聚氨酯面层之间的结合强度。本技术中,利用离型纸,有效

的提高水性聚氨酯面层的致密性,进一步提高汽车内饰材料的触感和视感。

25.综上所述,本技术具有以下有益效果:1、本技术的水性无溶剂汽车内饰材料,包括依次设置的基布层、无溶剂发泡层、水性聚氨酯粘结层、水性聚氨酯面层、水性聚氨酯涂饰层,无溶剂发泡层增加汽车内饰材料的厚度,提高手感和压缩弹性,且利用双组分发泡固化,有效的增加水性聚氨酯粘结层和基布层之间的作用力,提高剥离强度。水性聚氨酯面层形成致密的保护膜,增加汽车内饰材料的耐磨性、耐老化性、耐折性,且利用水性聚氨酯粘结层,也有效的增加无溶剂发泡层和水性聚氨酯面层的结合强度,提高耐久性。水性聚氨酯涂饰层对水性聚氨酯面层进行修饰,且进一步增加汽车内饰材料的耐老化性、耐磨性。本技术中利用各层之间的相互配合,使汽车内饰材料具有良好的耐磨性、耐老化性、耐折性、剥离强度、拉伸强度,而且还具有层次分明、结构独特、皮革质感、良好触感和视感的优点,满足市场需求。

26.2、本技术的超支化聚合物增强硅包覆二氧化钛制备方法,不仅具有制备简便、便于控制的优点,而且在硅包覆二氧化钛后,利用硅烷偶联剂对二氧化钛进行接枝,进一步将超支化聚合物接枝到二氧化钛表面,利用二氧化钛表面硅以及硅烷偶联剂中硅的相互作用,提高超支化聚合物的接枝量以及稳定性,提高超支化聚合物增强硅包覆二氧化钛的使用效果。

27.3、本技术的水性无溶剂汽车内饰材料的加工工艺,不仅具有加工简便、便于控制的优点,而且首先在离型纸表面涂布面层混合料,有效的提高水性聚氨酯面层的致密性,不仅增加汽车内饰材料的耐磨性、耐老化性、耐折性,而且提高汽车内饰材料的触感和视感,满足市场需求。

附图说明

28.图1是本技术水性无溶剂汽车内饰材料的结构示意图;图中,1、基布层;2、无溶剂发泡层;3、水性聚氨酯粘结层;4、水性聚氨酯面层;5、水性聚氨酯涂饰层。

具体实施方式

29.以下结合实施例对本技术作进一步详细说明。

30.制备例制备例1一种超支化聚合物增强硅包覆二氧化钛,其采用以下方法制备:sa、在100kg水中加入6kg六偏磷酸钠,搅拌处理20min,然后加入10kg二氧化钛,升温至80℃,超声分散40min,搅拌处理3h,得到预混料。

31.其中,二氧化钛为金红石型二氧化钛,且选自石家庄拓驰化工科技有限公司。

32.sb、在预混料中加入1kg硅酸钠,搅拌处理6h,然后加入硫酸溶液直至ph值为8,硫酸溶液的质量浓度为20%,继续搅拌处理3h,静置处理2h,之后加入2.5kg硅烷偶联剂,搅拌处理6h,离心分离,得到半成品。

33.其中,硅烷偶联剂为γ-氨丙基三乙氧基硅烷。

34.sc、在氮气保护下,于30kg甲醇中加入1.2kg甲基丙烯酸甲酯、1kg二乙醇胺,搅拌

处理10min,升温至40℃,搅拌处理7h,升温至80℃,除甲醇,然后加入0.8kg对甲苯磺酸、半成品,升温至120℃,搅拌处理12h,降温至60℃,之后加入30kg水,搅拌处理40min,过滤,在温度为90℃下,干燥处理4h,得到超支化聚合物增强硅包覆二氧化钛。

35.制备例2一种超支化聚合物增强硅包覆二氧化钛,其和制备例1的区别之处在于,sb步骤中用等量的氢氧化钠替换硅酸钠,其余部分和制备例1相同。

36.制备例3一种超支化聚合物增强硅包覆二氧化钛,其和制备例1的区别之处在于,sb步骤中用等量的水替换硅烷偶联剂,其余部分和制备例1相同。

37.制备例4一种超支化聚合物增强硅包覆二氧化钛,其和制备例1的区别之处在于,未进行sc步骤,其余部分和制备例1相同。

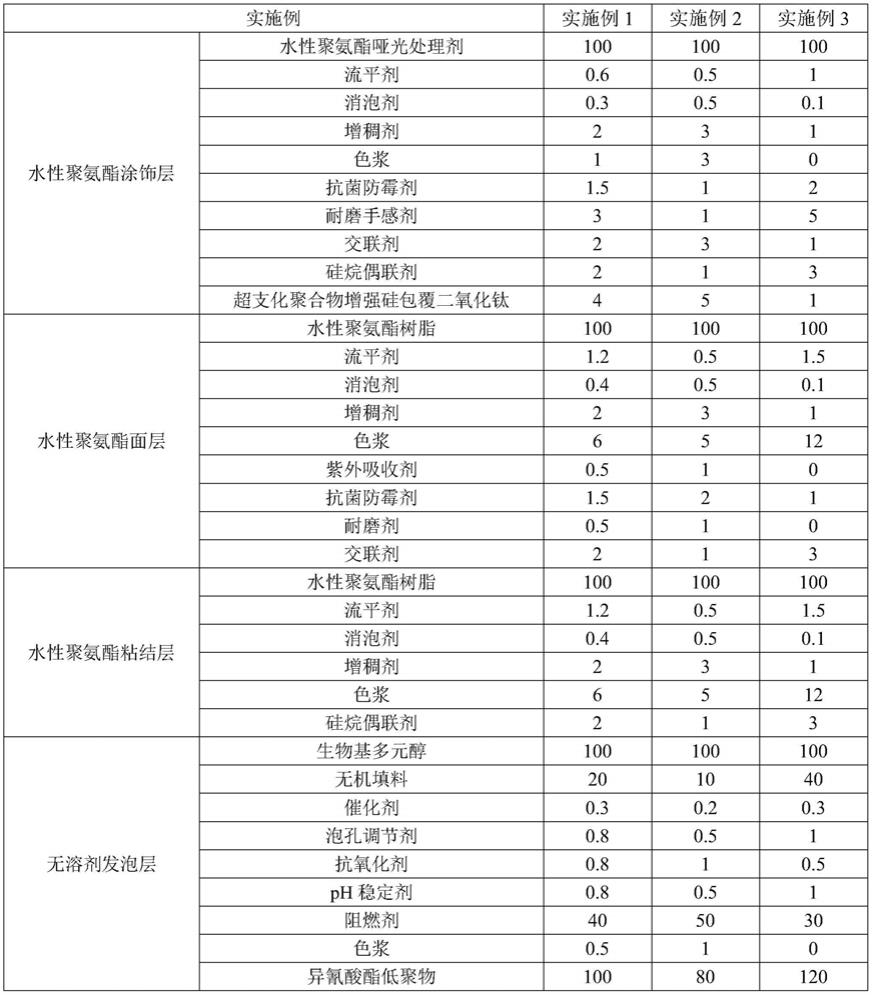

38.实施例表1汽车内饰材料各原料含量(单位:kg)

实施例1一种水性无溶剂汽车内饰材料,参照图1,包括基布层1,基布层的表面依次设置有无溶剂发泡层2、水性聚氨酯粘结层3、水性聚氨酯面层4、水性聚氨酯涂饰层5。

39.一种水性无溶剂汽车内饰材料的加工工艺,采用连续式加工,包括如下步骤:s1、在离型纸表面涂布面层混合料,涂布厚度为0.11mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为80℃/100℃/120℃/130℃,且,经过阶梯式烘箱的总时间为4min,面层混合料固化形成水性聚氨酯面层4。

40.其中,面层混合料采用以下方法制备:按照表1的配比,在水性聚氨酯树脂中加入流平剂、消泡剂、增稠剂、色浆、紫外吸收剂、抗菌防霉剂、耐磨剂、交联剂,混合均匀,得到粘结层混合料,得到面层混合料。

41.且,水性聚氨酯树脂为聚醚型水性聚氨酯,且为万华3102;流平剂为akn-1965;消泡剂为迪高tego foamex 8030;增稠剂为丙烯酸增稠剂,且为acrysoltm tt-935;色浆为黑

色浆t-30,紫外吸收剂为uv-531;抗菌防霉剂为kp-m01;耐磨剂为cubd-nm01;交联剂为水分散型聚异氰酸酯交联剂,且为jl-5080。

42.s2、在水性聚氨酯面层4表面涂布粘结层混合料,涂布厚度为0.16mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为80℃/100℃/120℃/130℃,且,经过阶梯式烘箱的总时间为4min,粘结层混合料固化形成水性聚氨酯粘结层3。

43.其中,粘结层混合料采用以下方法制备:按照表1的配比,在水性聚氨酯树脂中加入流平剂、消泡剂、增稠剂、色浆、硅烷偶联剂,混合均匀,得到粘结层混合料。

44.且,水性聚氨酯树脂为聚醚型水性聚氨酯,且为万华的3102;流平剂为akn-1965;消泡剂为迪高tego foamex 8030;增稠剂为丙烯酸增稠剂,且为acrysoltm tt-935;色浆为黑色浆t-30;硅烷偶联剂为γ-氨丙基三乙氧基硅烷。

45.s3、在水性聚氨酯粘结层3表面涂布发泡层混合料,涂布厚度为0.28mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为三阶,三阶温度依次为70℃/80℃/90℃,且,经过阶梯式烘箱的总时间为4min,然后将基布贴合在发泡层混合料表面,基布为再生纤维100d针织平纹布,贴合压力为5kg,之后再经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为100℃/110℃/130℃/140℃,且,经过阶梯式烘箱的总时间为6min,发泡层混合料固化形成无溶剂发泡层2,基布形成基布层1,且得到半成品。

46.其中,发泡层混合料采用以下方法制备:按照表1的配比,在生物基多元醇中加入无机填料、催化剂、泡孔调节剂、抗氧化剂、ph稳定剂、阻燃剂、色浆,混合均匀,然后加入异氰酸酯低聚物,混合均匀,得到发泡层混合料。

47.且,生物基多元醇为亨斯迈的jeffadd b650;无机填料为碳酸钙、滑石粉的混合物,且碳酸钙、滑石粉的重量配比为1:1;催化剂为dy-20;泡孔调节剂为pmx-0190;抗氧化剂为抗氧剂1076;ph稳定剂为三乙醇胺;阻燃剂为阻燃剂yn-3;色浆为黑色浆t-30;异氰酸酯低聚物为六亚甲基二异氰酸酯。

48.s4、将半成品上下翻转180度,且使基布层1位于底部、离型纸位于顶部,此时,除去离型纸,露出水性聚氨酯面层4,然后在水性聚氨酯面层4表面涂布涂饰层混合料,涂布厚度为0.11mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为三阶,三阶温度依次为130℃/130℃/130℃,且,经过阶梯式烘箱的总时间为4min,涂饰层混合料固化形成水性聚氨酯涂饰层5,且得到汽车内饰材料。

49.其中,涂饰层混合料采用以下方法制备:按照表1的配比,在水性聚氨酯哑光处理剂中加入流平剂、消泡剂、增稠剂、色浆、抗菌防霉剂、耐磨手感剂、交联剂、硅烷偶联剂、超支化聚合物增强硅铝包覆二氧化钛,混合均匀,得到涂饰层混合料。

50.且,水性聚氨酯哑光处理剂为缔邦纳米科技的db619;流平剂为akn-1965;消泡剂为迪高tego foamex 8030;增稠剂为丙烯酸增稠剂,且为acrysoltm tt-935;色浆为黑色浆t-30;抗菌防霉剂为kp-m01;耐磨手感剂为xh-a50d;交联剂为水分散型聚异氰酸酯交联剂,且为jl-5080;硅烷偶联剂为γ-氨丙基三乙氧基硅烷;超支化聚合物增强硅铝包覆二氧化钛由制备例1制备得到。

51.实施例2-3一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,无溶剂发泡层2、水性聚氨酯粘结层3、水性聚氨酯面层4、水性聚氨酯涂饰层5的原料配比不同,其余部分和实

施例1相同,且,实施例2-3中无溶剂发泡层2、水性聚氨酯粘结层3、水性聚氨酯面层4、水性聚氨酯涂饰层5的原料配比见表1所示。

52.实施例4一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,加工工艺不同,其余部分和实施例1相同,即无溶剂发泡层2、水性聚氨酯粘结层3、水性聚氨酯面层4、水性聚氨酯涂饰层5的原料配比和实施例1相同。

53.一种水性无溶剂汽车内饰材料的加工工艺,采用连续式加工,包括如下步骤:s1、在离型纸表面涂布涂饰层混合料,涂布厚度为0.11mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为三阶,三阶温度依次为130℃/130℃/130℃,且,经过阶梯式烘箱的总时间为4min,涂饰层混合料固化形成水性聚氨酯涂饰层5。

54.s2、在水性聚氨酯涂饰层5表面涂布面层混合料,涂布厚度为0.11mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为80℃/100℃/120℃/130℃,且,经过阶梯式烘箱的总时间为4min,面层混合料固化形成水性聚氨酯面层4。

55.s3、在水性聚氨酯面层4表面涂布粘结层混合料,涂布厚度为0.16mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为80℃/100℃/120℃/130℃,且,经过阶梯式烘箱的总时间为4min,粘结层混合料固化形成水性聚氨酯粘结层3。

56.s4、在水性聚氨酯粘结层3表面涂布发泡层混合料,涂布厚度为0.28mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为三阶,三阶温度依次为70℃/80℃/90℃,且,经过阶梯式烘箱的总时间为4min,然后将基布贴合在发泡层混合料表面,基布为再生纤维100d针织平纹布,贴合压力为5kg,之后再经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为100℃/110℃/130℃/140℃,且,经过阶梯式烘箱的总时间为6min,发泡层混合料固化形成无溶剂发泡层2,基布形成基布层1,且得到汽车内饰材料。

57.实施例5一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,加工工艺不同,其余部分和实施例1相同,即无溶剂发泡层2、水性聚氨酯粘结层3、水性聚氨酯面层4、水性聚氨酯涂饰层5的原料配比和实施例1相同。

58.一种水性无溶剂汽车内饰材料的加工工艺,采用连续式加工,包括如下步骤:s1、在基布表面涂布发泡层混合料,基布为再生纤维100d针织平纹布,涂布厚度为0.28mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为三阶,三阶温度依次为70℃/80℃/90℃,且,经过阶梯式烘箱的总时间为4min,之后再经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为100℃/110℃/130℃/140℃,且,经过阶梯式烘箱的总时间为6min,发泡层混合料固化形成无溶剂发泡层2,基布形成基布层1。

59.s2、在无溶剂发泡层2表面涂布粘结层混合料,涂布厚度为0.16mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为80℃/100℃/120℃/130℃,且,经过阶梯式烘箱的总时间为4min,粘结层混合料固化形成水性聚氨酯粘结层3。

60.s3、在水性聚氨酯粘结层3表面涂布面层混合料,涂布厚度为0.11mm,涂布速率为10m/min,之后经过阶梯式烘箱,阶梯式烘箱为四阶,四阶温度依次为80℃/100℃/120℃/130℃,且,经过阶梯式烘箱的总时间为4min,面层混合料固化形成水性聚氨酯面层4。

61.s4、在水性聚氨酯面层4表面涂布涂饰层混合料,涂布厚度为0.11mm,涂布速率为

10m/min,之后经过阶梯式烘箱,阶梯式烘箱为三阶,三阶温度依次为130℃/130℃/130℃,且,经过阶梯式烘箱的总时间为4min,涂饰层混合料固化形成水性聚氨酯涂饰层5,且得到汽车内饰材料。

62.对比例对比例1一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,水性聚氨酯涂饰层5的原料中未添加硅烷偶联剂,其余部分和实施例1相同。

63.对比例2一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,水性聚氨酯涂饰层5的原料中未添加交联剂,其余部分和实施例1相同。

64.对比例3一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,水性聚氨酯涂饰层5的原料中未添加超支化聚合物增强硅包覆二氧化钛,其余部分和实施例1相同。

65.对比例4一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,水性聚氨酯涂饰层5的原料中未添加硅烷偶联剂、交联剂、超支化聚合物增强硅包覆二氧化钛,其余部分和实施例1相同。

66.对比例5一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,超支化聚合物增强硅包覆二氧化钛的原料不同,其余部分和实施例1相同,且超支化聚合物增强硅包覆二氧化钛采用制备例2制备得到,即超支化聚合物增强硅包覆二氧化钛制备方法中,用等量的氢氧化钠替换硅酸钠。

67.对比例6一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,超支化聚合物增强硅包覆二氧化钛的原料不同,其余部分和实施例1相同,且超支化聚合物增强硅包覆二氧化钛采用制备例3制备得到,即超支化聚合物增强硅包覆二氧化钛制备方法中,用等量的水替换硅烷偶联剂。

68.对比例7一种水性无溶剂汽车内饰材料,其和实施例1的区别之处在于,超支化聚合物增强硅包覆二氧化钛的原料不同,其余部分和实施例1相同,且超支化聚合物增强硅包覆二氧化钛采用制备例4制备得到,即超支化聚合物增强硅包覆二氧化钛制备方法中,未进行sc步骤。

69.性能检测对实施例1-5和对比例1-7得到的汽车内饰材料,分别作为试样,且对试样进行下述性能检测,检测结果如表2所示。

70.其中,依据qb/t2727-2017《皮革色牢度试验耐光色牢度:氙弧》,采用氙弧灯处理250h,且对试样进行耐光色牢度的检测;依据qb/t2779-2006《鞋面用聚氯乙烯人造革》,在温度100℃下处理168h,且对试样进行耐热老化的检测;

依据qb/t2714-2018《皮革物理和机械试验耐折牢度的测定》,对试样进行耐折性的检测;依据gb/t21196-2007《纺织品-马丁代尔法织物耐磨性的测定》,对试样进行马丁代尔耐磨性的检测;依据gb/t8808-1988《软质复合塑料材料剥离试验方法》,对试样进行剥离强度的检测;依据qb/t2710-2018《皮革物理和机械试验抗张强度和伸长率的测定》,对试样进行拉伸强度的检测。

71.表2检测结果从表2中可以看出,本技术的汽车内饰材料,具有良好的耐光色牢度、耐热老化性,耐光色牢度为4-5级、耐热老化性为4-5级。而且还具有良好的耐折性以及耐磨性,25℃耐折≥26万次、-15℃耐折≥6万次、耐磨≥13万次。同时还具有良好的剥离强度、拉伸强度,剥离强度≥31.5n/cm、拉伸强度≥259.4n/cm,同时符合en71,使汽车内饰材料整体表现出良好的性能,还具有良好的质感、触感、视感,满足市场需求。

72.将实施例1和对比例1-4进行比较,由此可以看出,在水性聚氨酯涂饰层的原料中添加超支化聚合物增强硅包覆二氧化钛,基本不影响汽车内饰材料的剥离强度、拉伸强度,在水性聚氨酯涂饰层的原料中添加硅烷偶联剂、交联剂、超支化聚合物增强硅包覆二氧化钛,且利用其之间的协同作用,能够明显提高汽车内饰材料的耐磨性。

73.将实施例1和对比例6-7进行比较,由此可以看出,在超支化聚合物增强硅包覆二氧化钛制备方法中添加硅酸钠、硅烷偶联剂,以及对二氧化钛进行超支化聚合物增强改性,能够明显提高汽车内饰材料的拉伸强度,且使汽车内饰材料具有良好的整体性能,满足市场需求。

74.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1