一种应用于大圆机的除毛絮装置的制作方法

1.本技术涉及纺织的技术领域,尤其是涉及一种应用于大圆机的除毛絮装置。

背景技术:

2.大圆机,又叫圆形纬编机或圆纬机,其在纺织上有许多优点,如进纱路线多,转速高、产量高、花形变化快、织物品质好等,因此其发展很快,在纺织产业中的应用也很广。

3.如授权公告号为cn109706610b、申请日为2019年1月26日的中国专利公开了一种大圆机,包括机架、设于机架上的针筒以及设于机架下方的牵拉卷取机构,牵拉卷取机构包括随针筒转动的回转底座、两固定于底座上的侧机箱、转动安装于两侧机箱之间的卷布辊以及用于驱动卷布辊转动的卷布第一电机,侧机箱上设有下布组件,下布组件包括下布第一电机、下布滑道以及剪布件,下布滑道的一端与卷布辊和侧机箱转动安装处连通,另一端设置有下布口,剪布件用于在打卷完后将布料沿宽度方向,下布第一电机设置于侧机箱上且用于在打卷完毕后推动卷布辊的两端使卷布辊沿下布滑道滚落到下布口位置。

4.针对上述中的相关技术,发明人认为存在有以下缺陷:

5.上述大圆机在运行时,由于纱线本身可能会粘有毛絮,纱线在走线时,容易把粘附的毛絮一起编织进织物中去,可能会影响到织物的品质。

技术实现要素:

6.为了在编织时减少纱线粘附的毛絮,本技术提供一种应用于大圆机的除毛絮装置。

7.本技术提供的一种应用于大圆机的除毛絮装置采用如下的技术方案:

8.一种应用于大圆机的除毛絮装置,包括安装架、第一电机和供风组件,所述安装架安装于大圆机顶部,所述第一电机安装于所述安装架,所述供风组件转动连接于所述安装架,所述第一电机驱动所述供风组件转动,所述安装架上设置有传动组件,所述传动组件带动所述供风组件沿远离/靠近所述安装架的方向运动。

9.通过采用上述技术方案,供风组件向大圆机上的用于走线的纱线筒吹风,将附着在纱线上的毛絮吹走,第一电机驱动供风组件转动,使供风组件绕周向吹风,能够吹到沿周向排列的每个纱线筒,同时,传动组件带动供风组件沿远离/靠近安装架的方向运动,使供风组件能够从不同角度吹到纱线筒,从而尽可能多的吹走毛絮,减小对织物成品的影响。

10.可选的,所述供风组件包括风机和通风软管,所述风机安装于所述安装架,所述通风软管一端与所述风机连接,另一端朝向大圆机的走线处。

11.通过采用上述技术方案,风机吹出的风通过通风软管吹向走线的纱线筒,从而实现风的供应。

12.可选的,所述安装架转动连接有安装杆,所述第一电机与所述安装杆连接并驱动所述安装杆转动,所述安装杆中空设置,所述通风软管穿入所述安装杆内且一端伸出所述安装杆。

13.通过采用上述技术方案,通风软管穿入安装杆,安装杆的转动带动通风软管转动,且安装杆对通风软管还能起到支撑和导向的作用。

14.可选的,所述风机和所述通风软管均设置有若干个且一一对应,若干所述通风软管均穿入所述安装杆内,所述安装杆固定连接有若干延伸管,每个所述通风软管分别伸入每个所述延伸管内。

15.通过采用上述技术方案,设置多个通风软管,多个通风软管同时工作,提高吹毛絮的效率。

16.可选的,所述安装架沿周向滑移安装有安装板,所述传动组件安装于所述安装板,当所述安装杆转动时,所述安装板随所述安装杆作同步转动。

17.通过采用上述技术方案,安装板随安装杆同步转动,使得传动组件能够配合通风软管进行转动。

18.可选的,所述传动组件包括转轮、连杆、滑块和推杆,所述转轮转动安装于所述安装板,所述连杆一端转动连接于所述转轮的偏心处,所述滑块沿水平方向滑移安装于所述安装板,所述连杆的另一端转动连接于滑块,所述推杆一端固定连接于所述滑块,另一端固定连接于所述通风软管。

19.通过采用上述技术方案,转轮的转动带动连杆运动,连杆带动滑块滑移,从而使推杆带动通风软管的一端作偏转。

20.可选的,所述安装板连接有安装块,所述安装块开设有滑移槽,所述滑移槽沿所述转轮的径向设置,所述滑块嵌于所述滑移槽内。

21.通过采用上述技术方案,滑块被约束于滑移槽内,通过转轮和连杆的传动,使得滑块沿滑移槽作往复滑移,从而使得通风软管的一端作往复偏转。

22.可选的,所述安装板安装有若干第二电机,所述第二电机与所述传动组件一一对应,所述第二电机驱动所述转轮转动。

23.通过采用上述技术方案,第二电机驱动转轮转动,从而使整个传动组件运行。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.供风组件转动,绕周向吹风,能够吹到沿周向排列的每个纱线筒,吹去毛絮,减小对织物成品的影响;

26.2.传动组件带动通风软管往复偏转,使通风软管能够从不同角度吹到纱线筒,从而尽可能多的吹走毛絮,进一步减小对织物成品的影响。

附图说明

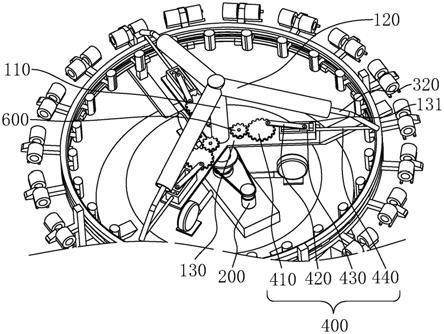

27.图1是本技术的整体结构示意图。

28.图2是本技术的安装杆剖视结构示意图。

29.图3是本技术的传动组件结构示意图。

30.附图标记说明:100、安装架;110、安装杆;120、延伸管;130、安装板;131、安装块;132、滑移槽;200、第一电机;300、供风组件;310、风机;320、通风软管;400、传动组件;410、转轮;420、连杆;430、滑块;440、推杆;500、第二电机;600、驱动轮。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种应用于大圆机的除毛絮装置,参照图1,包括安装架100、第一电机200、第二电机500、传动组件400和供风组件300,安装架100呈圆形且安装于大圆机顶部,供风组件300转动安装于安装架100,供风组件300朝向大圆机上端的纱线筒,并向纱线筒吹风。第一电机200安装于安装架100且驱动供风组件300转动,第二电机500通过传动组件400带动供风组件300靠近纱线筒的一端往复偏转。

33.第一电机200驱动供风组件300转动,使供风组件300绕周向向纱线筒吹风,能够吹到沿周向排列的每个纱线筒,同时,传动组件400带动供风组件300往复偏转,使供风组件300能够从不同角度吹到纱线筒,从而吹走更多毛絮。

34.参照图1和图2,供风组件300设置有若干个,在本实施例中,供风组件300设置有三个,供风组件300包括风机310和通风软管320,风机310安装于安装架100顶面,通风软管320由橡胶材料制成,通风软管320一端与风机310的出风口连接。安装架100的圆心处转动安装有安装杆110,安装杆110竖直设置且安装杆110的转动轴线也竖直设置,第一电机200通过带传动驱动安装杆110转动。安装杆110中空设置,通风软管320远离风机310的一端穿入安装杆110内,从安装杆110顶端伸出。

35.参照图2和图3,安装杆110的顶端固定连接有三个延伸管120,延伸管120倾斜设置且沿远离安装杆110的方向渐低,三个延伸管120沿安装杆110周向等角设置。延伸管120与安装杆110的内部连通,通风软管320远离风机310的一端从安装杆110顶端伸出后穿入延伸管120,并在延伸管120远离安装杆110的一端伸出,且通风软管320伸出的一端朝向纱线筒并向纱线筒吹风。三个通风软管320分别位于三个延伸管120内,安装杆110和延伸管120对通风软管320起到支撑和导向的作用。

36.运行第一电机200,第一电机200带动安装杆110转动,使三个通风软管320转动,从而绕周向吹风。为了避免三个通风软管320在安装杆110内因转动而过度缠绕,第一电机200进行正反交替转动,使安装杆110转动一圈后,再反向转动一圈,以此往复。

37.传动组件400设置有三个,传动组件400与通风软管320一一对应。安装固定连接有三个安装板130,三个传动组件400分别安装于三个安装板130,当安装杆110转动时,安装板130随安装杆110作同步转动。

38.传动组件400包括转轮410、连杆420、滑块430和推杆440,第二电机500设置有三个且分别安装于三个安装板130上,第二电机500的输出轴上均连接有驱动轮600并驱动驱动轮600转动,驱动轮600的转动轴线竖直设置,转轮410转动安装于安装板130,转轮410的转动轴线竖直设置,转轮410与驱动轮600啮合。在另一实施例中,第二电机500也可以直接与转轮410连接。

39.安装板130上固定连接有安装块131,安装块131位于转轮410远离驱动轮600的一侧,安装块131顶面开设有滑移槽132,滑移槽132沿转轮410的径向设置,滑块430嵌于滑移槽132内。连杆420一端转动连接于转轮410的偏心处,另一端转动连接于滑块430,连杆420的转动轴线均竖直设置,推杆440水平设置,推杆440一端固定连接于滑块430,另一端穿出安装块131与通风软管320固定连接。

40.运行第二电机500,驱动轮600转动带动转轮410转动,转轮410的转动带动连杆420

运动,连杆420带动滑块430在滑移槽132内往复滑移,从而使推杆440带动通风软管320的一端作沿推杆440轴向的往复偏转。

41.本技术实施例一种应用于大圆机的除毛絮装置的实施原理为:

42.在大圆机进行工作时,运行风机310,同时运行第一电机200,风机310通过通风软管320向纱线筒吹风,第一电机200驱动安装杆110进行正反往复转动,使得沿周向排列的每个纱线筒都能吹到风。

43.同时运行第二电机500,第二电机500驱动驱动轮600转动,驱动轮600带动转轮410转动。通过连杆420的传动,滑块430在滑移槽132内往复滑移,推杆440带动通风软管320靠近纱线筒的一端作沿推杆440轴向的往复偏转,从不同角度吹到纱线筒,从而尽可能多的吹走毛絮,减小对织物成品的影响。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1