一种水性蛋白质超软合成革及其生产工艺的制作方法

1.本发明涉及合成革技术领域,特别涉及一种水性蛋白质超软合成革及其生产工艺。

背景技术:

2.作为一种可替代动物皮革的复合材料,合成革优于动物皮革的耐久性和高性价比的特点,使其在消费市场中具有极高的接受度,广泛用于制作鞋、靴、服装、箱包和球类等。随着消费者对高品质合成革制成品的需求度提升,合成革的柔软舒适度变得尤为重要。目前市场上的水性合成革普遍皮质较硬,存在柔软舒适度不足的缺陷。

3.申请号为201611005026.0,专利名称为一种超软蛋白质合成革及其制备方法的专利,其产品由基布层、湿法贝斯和干法贴面层组成,由于采用溶剂型树脂制作湿法贝斯,生产过程中需要利用水和溶剂 dmf的互溶完成置换形成泡孔,但现有的湿法贝斯中dmf无法完全清洗,使得合成革成品存在严重化学品污染;申请号为202010758058.8,专利名称为一种蛋白质合成革及其生产方法,其产品使用双面绒基布作为基布,同样采用了传统湿法的水和dmf互溶原理完成贝斯的制作,再加以溶剂型干法造面完成超软蛋白质合成革的工艺。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的之一在于提供一种柔软度更高、舒适性更强,且环保型能更好的水性蛋白质超软合成革。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种水性蛋白质超软合成革,由外至内依次包括有面层、中间层和基布;

7.所述面层由面层浆料涂覆形成;

8.所述中间层为2层的发泡层或1层的发泡层与1层的粘合层;

9.所述发泡层由发泡层浆料涂覆形成;

10.所述粘合层由粘合层浆料涂覆形成;

11.所述面层浆料包括以下组分:水性树脂80-100份、消泡剂0.2-1 份、杀菌剂0.5-2份、防霉剂0.5-2份、交联剂0.2-3份、手感剂 0.1-3份、润湿剂1-2份、增稠剂2-3份、;

12.所述发泡层浆料包括以下组分:水性树脂80-100份、发泡剂a 3-6 份,发泡剂b 3-6份、稳泡剂0.1-0.5份、杀菌剂0.5-2份、防霉剂 0.5-2份、交联剂0.5-1.0、增稠剂0.2-3份、;

13.所述粘合层浆料配置包括以下组分:水性树脂80-100份、杀菌剂 0.5-2份、防霉剂0.5-2份、交联剂0.2-3份、润湿剂1-2份、增稠剂2-3份;

14.所述发泡剂a为有机硅改性发泡剂、十二烷基苯磺酸钠发泡剂、硬脂酸盐类发泡剂、植物发泡剂、动物发泡剂中的一种或多种复配;

15.所述发泡剂b为粒径5-30um的微球发泡剂。

16.所述手感剂为巴西棕榈蜡粉、有机硅手感剂、聚氨酯微珠弹性粉中的一种或多种

复配。

17.作为优选的,所述基布为海岛纤维经编麂皮绒、粘胶机织平纹布、高f涤纶纬编拉毛布、纬编平板针织布中的一种。

18.作为优选的,所述海岛纤维经编麂皮绒厚度为:0.25-0.35mm,基布的克重为130-150g/m2;

19.所述粘胶机织平纹布厚度为:0.20-0.25mm,基布的克重为 100-120g/m2;

20.所述高f涤纶纬编拉毛布厚度为:0.25-0.30mm,基布的克重为 110-130g/m2;

21.所述纬编平板针织布厚度为:0.15-0.20mm,基布的克重至少为 60-80g/m2;

22.作为优选的,所述水性树脂为水性聚氨酯树脂、纯丙丙烯酸树脂中的一种或两种复配;

23.作为优选的,所述水性聚氨酯树脂的100%模量需在0.2-1.5mpa 之间;

24.作为优选的,根据权力要求7所述的纯丙丙烯酸树脂的玻璃化温度为15-30℃;

25.作为优选的,所述稳泡剂为低张力的表面活性剂;

26.针对现有技术存在的不足,本发明的另一个目的在于提供一种水性蛋白质超软合成革的生产工艺,通过以下技术方案得以实现,包括以下不走:

27.s1:制备面层浆料,按照质量分数将水性树脂80-100份、消泡剂 0.2-1份、杀菌剂0.5-2份、防霉剂0.5-2份、交联剂0.2-3份、手感剂0.1-3、润湿剂1-2份以400-600r/min转速分散30min,随后加入增稠剂2-3份调整浆料粘度为1000-5000cps,制得水性面层浆料;

28.s2:制备发泡层浆料,按照质量分数将水性树脂80-100份、发泡剂a3-6份、发泡剂b 3-6份、稳泡剂0.1-0.5份、交联剂0.5-1.0 份,在500-800r/min的转速下搅拌30min,随后加入增稠剂0.2-3 份调整浆料粘度为10000-20000cps,通入发泡机进行机械发泡;

29.s3:制备粘合层浆料,按照质量分数将水性树脂80-100份、杀菌剂0.5-2份、防霉剂0.5-2份、交联剂0.2-3份、润湿剂1-2份以 400-600r/min转速分散30min后加入2-3份增稠剂,调整浆料粘度 10000-50000cps,制得水性粘合层浆料;

30.s4:在离型纸上涂覆步骤s1得到的水性面层浆料并烘干,将步骤 s2得到的水性发泡层浆料通过发泡机涂覆于面层上并烘干,烘干后重复涂覆水性发泡层浆料并贴合基布,在一定的温度条件下干燥得到一种水性蛋白质超软合成革;

31.或者,在离型纸上涂覆步骤s1得到的水性面层浆料并烘干,将步骤s2得到的水性发泡层浆料通过发泡机涂覆于面层浆料上并烘干,再将步骤s3得到的水性粘合层浆料涂覆于发泡层上并贴合基布,在分块式烘干区干燥得到一种水性蛋白质超软合成革。

32.s5:将步骤s5得到的得到的产品,过水揉纹。

33.作为优选的,s4中机械发泡后的空气密度为:0.2-0.3kg/l,粘度为40000-45000cps,发泡层的涂覆厚度为0.20-0.40mm,烘干温度为130-160℃,烘干速度为10-15m/min;

34.s5中的过水揉纹线速度为10-15m/min。

35.作为优选的,s4中分块式烘干区分为8个烘干区。

36.本发明和现有技术相比具有以下优点:

37.1、本发明通过在水性树脂中加入提供两种泡孔结构的发泡剂,配合稳泡剂的使用,一是通过两种发泡剂的搭配,实现了在水性干法转移制革过程中泡孔结构的相对可控,

能够通过配方的调整改变泡孔结构;二是通过稳泡剂的搭配使用,解决了目前水性干法采用单一发泡剂进行低密度机械发泡,产生的泡沫在干法工艺的连续高温生产过程中的泡沫破裂的问题,确保低密度泡在高温度和高风量工况下的稳定,使得水性合成革制成品手感丰满且柔软;三是在水性干法制革工艺中实现了0.20mm-0.40mm厚度以内的发泡层具有接近动物蛋白结构的孔隙。与此同时,本发明添加了低玻璃化温度的水性丙烯酸树脂,改善了目前水性聚氨酯发泡膜柔软度不及大分子量溶剂型聚氨酯的劣势,使得制成品的手感更加的柔软。

38.2、本发明采用水性聚氨酯树脂、水性丙烯酸树脂及配套助剂作为原料,其制造和制成品在使用过程中不存在潜在化学品危害的风险,具有较高的安全性和环保性;

39.3、本发明采用干法和揉纹两道工序完成制作,相较溶剂型产品采用湿法、干法、揉纹三道工序,在大幅提升产能的同时,避免资源和能源浪费。

具体实施方式

40.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

41.以下实施例中:

42.发泡剂a为有机硅改性发泡剂、十二烷基苯磺酸钠发泡剂、硬脂酸盐类发泡剂、植物发泡剂、动物发泡剂中的一种或多种复配;以下实施例中选取有机硅改性发泡剂进行说明;

43.发泡剂b为粒径5-30um的微球发泡剂;

44.手感剂为巴西棕榈蜡粉、有机硅手感剂、聚氨酯微珠弹性粉中的一种或多种复配;以下实施例中选取有机硅手感剂进行说明;

45.水性树脂为水性聚氨酯树脂、纯丙丙烯酸树脂中的一种;水性聚氨酯树脂的100%模量需在0.2-1.5mpa之间;纯丙丙烯酸树脂的玻璃化温度为15-30℃

46.稳泡剂为低张力的表面活性剂;

47.消泡剂为有机硅消泡剂;

48.杀菌剂为异噻唑啉酮杀菌剂;

49.防霉剂为邻苯基苯酚钠防霉剂;

50.交联剂为氮丙啶交联剂;

51.润湿剂为有机硅润湿剂;

52.增稠剂为纤维素增稠剂。

53.以上具体原料的限定仅是对具体实施方式的说明,不影响权利要求书要求的保护范围。

54.下面结合具体的实施例对本发明做进一步详细说明:

55.实施例一:

56.一种水性蛋白质超软合成革,包括:

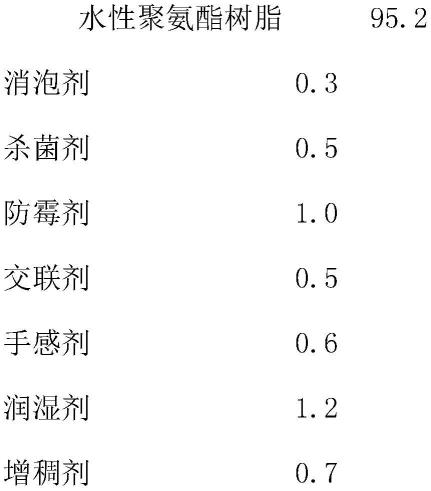

57.1、面层浆料包括以下组分:

[0058][0059]

2、发泡层浆料包括如下组分:

[0060][0061]

3、粘合层浆料包括如下组分:

[0062][0063]

该实施例生产工艺如下:

[0064]

s1:制备面层浆料

[0065]

按照顺序将消泡剂、杀菌剂、防霉剂、交联剂、手感剂、润湿剂加入水性聚氨酯树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为3000cps,制得水性面层浆料;

[0066]

s2:制备发泡层浆料

[0067]

将水性聚氨酯树脂和水性丙烯酸树脂在600r/min的转速下搅拌 5min,按照顺序将发泡剂a、发泡剂b、稳泡剂、交联剂加入上述混合树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为18200cps,通入发泡机进行机械发泡,发泡密度为0.25kg/l,粘度为41500cps;

[0068]

s3:制备粘合层浆料

[0069]

按照顺序将杀菌剂、防霉剂、交联剂、润湿剂加入水性聚氨酯树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为42500cps,制得水性粘合层浆料;

[0070]

s4:在离型纸上涂覆步骤s1得到的水性面层浆料并烘干,将步骤 s2得到的水性发泡层浆料通过发泡机涂覆于面层上并烘干(涂覆厚度0.35mm),随后涂覆水性粘合层浆料,再贴合厚度为0.30mm、重量为135g/m2的海岛纤维经编麂皮绒,依次经过8个烘干区烘干,烘干温度依次为100℃、110℃、120℃、130℃、130℃、140℃、 160℃、160℃,生产线速度为11.5m/min;

[0071]

s5:将步骤s4得到的得到的半成品过水揉纹,生产线速度为 12m/min,得到一种水性蛋白质超软合成革。

[0072]

实施例二:

[0073]

一种水性蛋白质超软合成革,包括:

[0074]

1、面层浆料包括以下组分:

[0075][0076]

2、发泡层浆料包括如下组分:

[0077]

[0078][0079]

3、粘合层浆料包括如下组分:

[0080][0081]

该实施例生产工艺如下:

[0082]

s1:制备面层浆料

[0083]

按照顺序将消泡剂、杀菌剂、防霉剂、交联剂、手感剂、润湿剂加入水性聚氨酯树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为3000cps,制得水性面层浆料;

[0084]

s2:制备发泡层浆料

[0085]

将水性聚氨酯树脂和水性丙烯酸树脂在600r/min的转速下搅拌 5min,按照顺序将发泡剂a、发泡剂b、稳泡剂、交联剂加入上述混合树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为16000cps,通入发泡机进行机械发泡,发泡密度为0.27kg/l,粘度为40500cps;

[0086]

s3:制备粘合层浆料

[0087]

按照顺序将杀菌剂、防霉剂、交联剂、润湿剂加入水性聚氨酯树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为45000cps,制得水性粘合层浆料;

[0088]

s4:在离型纸上涂覆步骤s1得到的水性面层浆料并烘干,将步骤 s2得到的水性发泡层浆料通过发泡机涂覆于面层上并烘干(涂覆厚度0.40mm),随后涂覆水性粘合层浆料,再贴合厚度为0.20mm、重量为100g/m2的粘胶机织平纹布,依次经过8个烘干区烘干,烘干温度依次为105℃、115℃、125℃、135℃、135℃、145℃、160℃、 160℃,生产线速度为12.5m/min;

[0089]

s5:将步骤s4得到的得到的半成品过水揉纹,生产线速度为 11.5m/min,得到一种水性蛋白质超软合成革。

[0090]

实施例三:

[0091]

一种水性蛋白质超软合成革,包括:

[0092]

1、面层浆料包括以下组分:

[0093][0094][0095]

2、发泡层浆料包括如下组分:

[0096][0097]

该实施例生产工艺如下:

[0098]

s1:制备面层浆料

[0099]

按照顺序将消泡剂、杀菌剂、防霉剂、交联剂、手感剂、润湿剂加入水性聚氨酯树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度2900cps,制得水性面层浆料;

[0100]

s2:制备发泡层浆料

[0101]

将水性聚氨酯树脂和水性丙烯酸树脂在600r/min的转速下搅拌 5min,按照顺序将发泡剂a、发泡剂b、稳泡剂、交联剂加入上述混合树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为15200cps,通入发泡机进行机械发泡,发泡密度为0.30kg/l,粘度为43500cps;

[0102]

s3:在离型纸上涂覆步骤s1得到的水性面层浆料并烘干,将步骤 s2得到的水性发泡层浆料通过发泡机涂覆于面层上并烘干(涂覆厚度0.35mm),随后重复涂覆水性发泡层浆料,再贴合厚度为0.30mm、重量为130g/m2的高f涤纶纬编拉毛布,依次经过8个烘干区烘干,烘干温度依次为100℃、110℃、120℃、130℃、130℃、140℃、 160℃、160℃,生产线速度为11.5m/min;

[0103]

s5:将步骤s4得到的得到的半成品过水揉纹,生产线速度为 12m/min,得到一种水性蛋白质超软合成革。

[0104]

实施例四:

[0105]

一种水性蛋白质超软合成革,包括:

[0106]

3、面层浆料包括以下组分:

[0107][0108]

4、发泡层浆料包括如下组分:

[0109][0110][0111]

5、粘合层浆料包括如下组分:

[0112][0113]

该实施例生产工艺如下:

[0114]

s1:制备面层浆料

[0115]

按照顺序将消泡剂杀菌剂、防霉剂、交联剂、手感剂、润湿剂加入水性聚氨酯树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为2500cps,制得水性面层浆料;

[0116]

s2:制备发泡层浆料

[0117]

将水性聚氨酯树脂和水性丙烯酸树脂在600r/min的转速下搅拌 5min,按照顺序将发泡剂a、发泡剂b、稳泡剂、交联剂加入上述混合树脂中,以450r/min转速分散30min,随后添加增稠剂调整浆料粘度为17000cps,通入发泡机进行机械发泡,发泡密度为0.32kg/l,粘度为44500cps;

[0118]

s3:在离型纸上涂覆步骤s1得到的水性面层浆料并烘干,将步骤 s2得到的水性发泡层浆料通过发泡机涂覆于面层上并烘干,随后重复涂覆水性发泡浆料(涂覆厚度0.40mm),再贴合厚度为0.20mm、重量为65g/m2的纬编平板针织布,依次经过8个烘干区烘干,烘干温度依次为105℃、115℃、120℃、130℃、130℃、140℃、 160℃、160℃,生产线速度为11.5m/min;

[0119]

s5:将步骤s4得到的得到的半成品过水揉纹,生产线速度为 12.5m/min,得到一种水性蛋白质超软合成革。

[0120]

采用本发明制得的一种水性蛋白质超软合成革,物性测试结果如下表:

[0121][0122][0123]

以上是按照水性服装用合成革的常规物性指标,对本发明的实施例1-4进行测试,对照样品为水性服装革样品和溶剂型蛋白质超软合成革样品。从实施例数据可以看出,本发明所对应产品完全达到溶剂型蛋白质超软合成革的物性,甚至部分实施例及部分性能指标已经超过现有的溶剂型蛋白质超软合成革。

[0124]

利用thermo scientific apreo 2扫描电子显微镜在50倍下截取本发明实施例1-4制得的具有蛋白质手感的水性超软合的泡孔,得到其泡孔截面的结构如下:附图1-4分别为实施例1-4的泡孔截面结构图。

[0125]

从以上实施例1-4的扫描电子显微镜照片可以看出,直径较大的开孔泡和直径较少的闭孔泡呈小泡环绕大泡的规律性分布,展示了本发明的优点之一:通过两种发泡剂及稳泡剂的的搭配使用,能够通过配方的调整改变泡孔结构,实现了在水性干法转移制革过程中泡孔结构的相对可控。

[0126]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1