一种PAN基活性碳纤维毡的高效制备方法

一种pan基活性碳纤维毡的高效制备方法

技术领域

1.本发明涉及一种活性碳纤维、制备方法。

背景技术:

2.随着社会的发展和工业化进程的不断加深,环境污染问题变得日益严重。面对环境污染带来的挑战,活性碳纤维这一新型的吸附材料有了大展身手的机会。相对于颗粒活性炭等材料,活性碳纤维因为本身的丝束形态,可以应用于更多的环境下,同时不会造成二次污染等问题,但是目前对于pan基活性碳纤维制品的研究较少,大多数学者认为制备活性碳纤维的工艺已经较为成熟,其性能基本已经可以满足社会的需求,却忽视了高性能活性碳纤维毡的广阔市场和应用前景。虽然目前关于活性碳纤维的研究较多,但是市场上销售的活性碳纤维仍然以粘胶基活性碳纤维为主,然而粘胶基活性碳纤维的强度较低,同时粉化程度较为严重,在使用过程中容易造成二次污染,并且粘胶基活性碳纤维主要是微孔结构,因此对于一些较大分子很难进行吸附,这一缺点大大制约了活性碳纤维的应用。因此扩大活性碳纤维的工业化生产,提高工业化生产的生产效率以及活性碳纤维及其相关制品的产品性能是非常重要的工作。

3.目前对于活性碳纤维的研究仍然以丝束为主,在活性碳纤维的工业生产中主要存在两个问题:一是丝束的连续化生产效率较低,工业化生产成本较高;二是丝束的连续化生产为保证连续化,就必须还要保证在生产过程中丝束不能出现断丝的问题,这就会使得活化工艺变得较为复杂,同时对活化设备的要求也很高。这些问题的存在都限制了活性碳纤维的发展和应用,然而活性碳纤维毡作为一种毡类制品,有着自己独特的优势:一是生产效率较高,相比于活性碳纤维的生产效率有成倍的提高;二是活性碳纤维毡对设备的要求不高;三是活性碳纤维毡的原料来源较广,所使用的预氧毡是预氧丝通过物理针刺的方法缠结而成,因此对于预氧化纤维的要求较低,成本也更低。本发明创新性地利用水蒸气和na-k共融体的协同活化机理经过一步活化工艺在能保证制备出高比表面积的活化毡的同时,极大地降低了加工难度和制备成本。

技术实现要素:

4.本发明的目的在于提供一种利用水蒸气和na-k共融体协同活化高效制备出具有高比表面积的pan基活性碳纤维毡的方法,旨在解决活化碳纤维毡加工难,制备成本高的问题。

5.为解决以上问题,本发明是采用的技术方案如下:

6.一种pan基活性碳纤维毡的高效制备方法,具体步骤如下:

7.1)选用一个温度均匀一致的预氧化炉进行后处理工艺,将预氧毡在预氧炉里进行温度为270℃,时间为10min的处理;

8.2)称取na2co3和k2co3,使用研钵均匀混合后放置在陶瓷舟中,在密闭的马弗炉内升温至950℃停留30min,降至室温后取出,最后将得到的na-k共熔体碾碎并放在恒温干燥

箱中待用;

9.3)后处理毡通过不同浓度的na-k共熔体水溶液浸渍后,经过一段温度为200℃,时间为15min的单独烘干的流程;

10.4)将浸渍处理后的预氧毡放入活化炉内,通入保护性气体和活化反应气体,将不同温区程序升温升至目标温度,对预氧毡进行活化。

11.本发明中,所述na2co3和k2co3称取的量摩尔比为0.25~4。

12.本发明中,所使用的不同的na-k共熔体水溶液浓度范围为:0~10%。

13.本发明中,通入的保护性气体为氮气、氦气、氩气中的一种或两种以上混合气体,活化性气体为水蒸气。本发明中,使用的活化炉程序升温的目标温度为:800~900℃。

14.本发明中,测定碘吸附,苯吸附以及bet测定仪计算活性碳纤维毡的比表面积进而来表征活性碳纤维毡的孔结构及其吸附能力。

附图说明

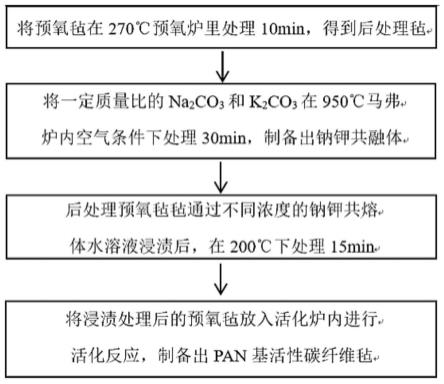

15.图1为本发明一种pan基活性碳纤维毡的高效制备方法的工艺流程图。

具体实施方式

16.本发明实施例提供的一种高活性碳纤维毡电极材料的制备方法,如图一所示,包括以下步骤:

17.1)选用一个温度均匀一致的预氧化炉进行后处理工艺,将预氧毡在预氧炉里进行温度为270℃,时间为10min的处理;

18.2)称取na2co3和k2co3摩尔比为0.25~4的量,使用研钵均匀混合后放置在陶瓷舟中,在密闭的马弗炉内升温至950℃停留30min,降至室温后取出,最后将得到的na-k共熔体碾碎并放在恒温干燥箱中待用;

19.3)后处理毡通过不同浓度的na-k共熔体水溶液浸渍后,经过一段温度为200℃,时间为15min的单独烘干的流程;

20.4)将浸渍处理后的预氧毡放入活化炉内,通入保护性气体和活化反应气体,将不同温区程序升温升至目标温度,对预氧毡进行活化。

21.本发明实施例中,步骤3)所述使用的不同的na-k共熔体浓度为:0~10%。

22.本发明实施例中,步骤4)所述通入的保护性气体为氮气、氦气、氩气中的一种或两种以上混合气体,活化性气体为水蒸气。

23.本发明实施例中,步骤4)所述使用的活化炉程序升温的目标温度为800~900℃,活化时间为15min。比较例:

24.在270℃预氧炉里进行10min后处理的pan预氧毡不经过na-k共融体的浸渍,直接在氮气气氛下进行水蒸气活化,活化炉程序升温的目标温度为850℃。

25.碘吸附值(mg/g)比表面积(m2/g)收率(%)57244060

26.实施例1:

27.称取na2co3和k2co3摩尔比为0.5的量,使用研钵均匀混合后放置在陶瓷舟中,在密闭的马弗炉内升温至950℃停留30min,降至室温后取出,制备出na-k共熔体;

28.在270℃预氧炉里进行10min后处理的pan预氧毡经过1%浓度的na-k共融体水溶液浸渍,在氮气气氛下进行水蒸气活化,炉程序升温的目标温度为800℃。

29.碘吸附值(mg/g)比表面积(m2/g)收率(%)73655724.7

30.实施例2:

31.称取na2co3和k2co3摩尔比为1的量,使用研钵均匀混合后放置在陶瓷舟中,在密闭的马弗炉内升温至950℃停留30min,降至室温后取出,制备出na-k共熔体;

32.在270℃预氧炉里进行10min后处理的pan预氧毡经过3%浓度的na-k共融体水溶液浸渍,在氮气气氛下进行水蒸气活化,炉程序升温的目标温度为850℃。

33.碘吸附值(mg/g)比表面积(m2/g)收率(%)109188920.4

34.实施例3:

35.称取na2co3和k2co3摩尔比为2的量,使用研钵均匀混合后放置在陶瓷舟中,在密闭的马弗炉内升温至950℃停留30min,降至室温后取出,制备出na-k共熔体;

36.在270℃预氧炉里进行10min后处理的pan预氧毡经过3%浓度的na-k共融体水溶液浸渍,在氮气气氛下进行水蒸气活化,炉程序升温的目标温度为850℃。

37.碘吸附值(mg/g)比表面积(m2/g)收率(%)1290101918.3

38.实施例4:

39.称取na2co3和k2co3摩尔比为4的量,使用研钵均匀混合后放置在陶瓷舟中,在密闭的马弗炉内升温至950℃停留30min,降至室温后取出,制备出na-k共熔体;

40.在270℃预氧炉里进行10min后处理的pan预氧毡经过4%浓度的na-k共融体水溶液浸渍,在氮气气氛下进行水蒸气活化,炉程序升温的目标温度为850℃。

41.碘吸附值(mg/g)比表面积(m2/g)收率(%)1872163116.1

42.实施例5:

43.称取na2co3和k2co3摩尔比为4的量,使用研钵均匀混合后放置在陶瓷舟中,在密闭的马弗炉内升温至950℃停留30min,降至室温后取出,制备出na-k共熔体;

44.在270℃预氧炉里进行10min后处理的pan预氧毡经过5%浓度的na-k共融体水溶液浸渍,在氮气气氛下进行水蒸气活化,炉程序升温的目标温度为900℃。

45.碘吸附值(mg/g)比表面积(m2/g)收率(%)2231217514.5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1