涤氨织物机械柔化整理方法与流程

1.本发明涉及纺织品后整理技术,更具体地说,它涉及涤氨织物机械柔化整理方法。

背景技术:

2.涤氨织物的诞生是由于氨纶纤维本身弹性过佳从而导致其难以在编织机上进行喷织工作,因此需要搭配涤纶进行纺纱,从而使得纱线具有一定的硬挺性,而此类纱线,要么是包芯纱,要么就是将涤纶和氨纶切碎后混纺得到的短纤纱。

3.其中,针对于包芯纱,基本是以氨纶为芯,涤纶为包覆层,从而得到的纱线,该种纱线尽管具有较好的弹性,但是其触感主要是以外侧的涤纶为主,然而氨纶与涤纶对比后发现,氨纶在手感触感和柔性方面要远胜于涤纶,因此,包芯纱作为纱线来进行纺织,得到织物其触感方面还有非常大的提升空间。

4.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供的涤氨织物机械柔化整理方法,能够使得在进行机械化的后整理以后,令涤氨织物具有较好的柔性,具有更佳的手感。

6.本发明的上述技术目的是通过以下技术方案得以实现的:该涤氨织物机械柔化整理方法,包括如下步骤,

7.坯布准备,选用以氨纶为芯、涤纶为包覆层的包芯纱作为底纱由编织机进行编织,且涤纶的支数大于氨纶的支数,得到坯布;

8.印花,将坯布喂入染色机或者印花机进行染整处理;

9.烘干,将染整后的坯布通过烘干机进行烘干,并保持150-200摄氏度;

10.上浆,将烘干后的坯布通过浆料进行上浆;

11.回料,对上浆的坯布进行刮料,将多余浆料从坯布上刮落并回料;

12.烘干,将上浆并回料后的坯布进行烘干,直至浆料凝固;

13.研磨,通过高磨砂抛光辊打磨坯布表面,去除坯布表面的涤纶;

14.退浆并预缩水,将去除表面涤纶的坯布送入退浆池内进行退浆兼顾预缩水的工序,后浸入冷水中浸泡30min;

15.脱水干燥,将冷水中浸泡的坯布通过脱水机脱水后,喂入烘干机烘干定型,得到涤氨织物。

16.本发明进一步设置为:所述浆料包括淀粉、野生淀粉,海藻胶、树胶、聚乙烯醇或聚丙烯酸等。

17.本发明进一步设置为:上浆通过上浆机进行,所述上浆机包括机架、依次转动连接在机架上的退卷辊、上导向辊、下导向辊、以及设置在机架上的涂浆组件,且所述上浆机的出料口与烘干机的进口对应设置,所述上导向辊的水平高度大于退卷辊和下导向辊的水平高度,所述涂浆组件位于上导向辊与下导向辊之间,且其用于贴合坯布顶面设置,所述机架

上设置有位于涂料组件与上导向辊之间的出浆组件。

18.本发明进一步设置为:所述涂浆组件包括固定连接在机架上的波浪板、引导管、与引导管连通的回收腔,所述波浪板的波谷处底面开设有通孔,所述通孔与引导管远离回收腔的一端连通,且所述引导管底面与波浪板的底面齐平。

19.本发明进一步设置为:所述出浆组件包括储浆罐、以及中空设置的出浆板,所述储浆罐通过管道一与回收腔连通,所述管道一上连通有电磁阀,所述储浆罐通过管道二与出浆板连通,且所述出浆板的底面开设有与其内部连通的若干开口,若干所述开口的位置与波浪板的波峰位置对应。

20.本发明进一步设置为:所述机架上固定连接有倾斜设置且顶面敞开的回收槽,所述回收槽的最低水平高度处连通有回收管,所述回收管与储浆罐连通,且所述机架上转动连接有位于回收槽正上方的刮板,且所述刮板位于回收槽的投影面积内。

21.本发明进一步设置为:研磨通过面料研磨机进行,所述面料研磨机包括架体一、架体二、分别转动连接在架体一和架体二的两个高磨砂抛光辊、以及分别固定连接在架体一和架体二上的限位座,位于架体一上的所述限位座位于高磨砂抛光辊的下方,而位于架体二上的所述限位座位于高磨砂抛光辊的上方,所述限位座朝向高磨砂抛光辊的一侧开设有与高磨砂抛光辊弧面贴合的凹面。

22.综上所述,本发明具有以下有益效果:

23.通过上述方法,从而使得人们能够通过机械的后整理工艺,来对涤氨织物进行加工,从而使得其能够具有较好的柔性以及触感,令涤氨织物中即便使用包芯纱,亦能够通过后整理的途径,令其扩大氨纶所具备的优点。

附图说明

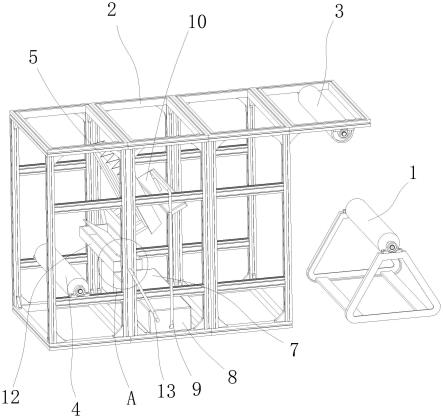

24.图1为本发明中上浆机的结构示意图一;

25.图2为图1中a处的放大图;

26.图3为本发明中上浆机的结构示意图二;

27.图4为图3中b处的放大图;

28.图5为本发明中上浆机的结构示意图三;

29.图6为图5中c处的放大图;

30.图7为本发明中面料研磨机的结构示意图。

31.图中:1、退卷辊;2、机架;3、上导向辊;4、下导向辊;5、波浪板;6、引导管;7、回收腔;8、储浆罐;9、管道二;10、出浆板;11、刮板;12、回收槽;13、回收管;14、开口;15、架体一;16、架体二;17、高磨砂抛光辊;18、限位座;19、连接轴;20、传动皮带;21、伺服电机。

具体实施方式

32.下面结合附图和实施例,对本发明进行详细描述。

33.实施例:

34.该涤氨织物机械柔化整理方法,包括如下步骤,

35.坯布准备,选用以氨纶为芯、涤纶为包覆层的包芯纱作为底纱由编织机进行编织,且涤纶的支数大于氨纶的支数,得到坯布。

36.印花,将坯布喂入染色机或者印花机进行染整处理。

37.烘干,将染整后的坯布通过烘干机进行烘干,并保持150-200摄氏度。

38.上浆,将烘干后的坯布通过浆料进行上浆,浆料包括淀粉、野生淀粉,海藻胶、树胶、聚乙烯醇或聚丙烯酸等。

39.回料,对上浆的坯布进行刮料,将多余浆料从坯布上刮落并回料。

40.上浆以及回料均通过上浆机进行。

41.如图1-6所示,上浆机包括机架2、依次转动连接在机架2上的退卷辊1、上导向辊3、下导向辊4、以及设置在机架2上的涂浆组件,且上浆机的出料口与烘干机的进口对应设置,上导向辊3的水平高度大于退卷辊1和下导向辊4的水平高度,涂浆组件位于上导向辊3与下导向辊4之间,且其用于贴合坯布顶面设置,机架2上设置有位于涂料组件与上导向辊3之间的出浆组件。

42.涂浆组件包括固定连接在机架2上的波浪板5、引导管6、与引导管6连通的回收腔7,波浪板5的波谷处底面开设有通孔,通孔与引导管6远离回收腔7的一端连通,且引导管6底面与波浪板5的底面齐平。

43.出浆组件包括储浆罐8、以及中空设置的出浆板10,储浆罐8通过管道一与回收腔7连通,管道一上连通有电磁阀,储浆罐8通过管道二9与出浆板10连通,且出浆板10的底面开设有与其内部连通的若干开口14,若干开口14的位置与波浪板5的波峰位置对应。

44.同时,机架2上固定连接有倾斜设置且顶面敞开的回收槽12,回收槽12的最低水平高度处连通有回收管13,回收管13与储浆罐8连通,且机架2上转动连接有位于回收槽12正上方的刮板11,且刮板11位于回收槽12的投影面积内。

45.在进行上浆的时候,坯布通过退卷辊1进行退卷,并且依次经过上导向辊3和下导向辊4,此时坯布会经过出浆板10下方,并且还会与波浪板5抵触,其底面会与刮板11接触。

46.而后退卷辊1进行退卷,后续的结构来对坯布进行拉扯,从而使得坯布能够在上浆机内移动起来。

47.管道二9去连通一个泵体,起到抽吸的效果,将浆料抽入到出浆板10内,通过开口14落下,并且掉落在坯布上,由于开口14的位置与波浪板5的波峰位置与开口14对应设置,并且坯布位移,从而使得波浪板5相对与坯布进行位移。

48.此时坯布带着浆料与波浪板5接触,在波浪板5的斜面导向下,从而使得与波峰处接触的浆料会被波浪板5的斜面导向展开,从而均匀涂抹在坯布上,并且渗透坯布,并且多余的浆料,会在导向下汇聚到波浪板5的波谷处,波谷处由于连接了引导管6,故而使得引导管6会引导多余的浆料回到回收腔7内。

49.而后坯布在经过刮板11的时候,能够通过刮板11将渗透坯布并位于其底面的浆料刮落,落到回收槽12内,并且由于回收槽12倾斜设置,故而使得浆料也会通过回收管13进入到出浆管内。

50.烘干,将上浆并回料后的坯布进行烘干,直至浆料凝固,内部具有浆料的坯布,在浆料凝固以后,其能够具有一定的硬挺性,并且其摩擦系数也会因此增大,在后续进行研磨的时候使得坯布表面的涤纶能够更加容易被打磨掉,避免坯布本身过软而发生弹性形变,导致打磨变得困难。

51.研磨,通过高磨砂抛光辊17打磨坯布表面,去除坯布表面的涤纶,研磨通过面料研

磨机进行,如图7所示,面料研磨机包括架体一15、架体二16、分别转动连接在架体一15和架体二16的两个高磨砂抛光辊17、以及分别固定连接在架体一15和架体二16上的限位座18,位于架体一15上的限位座18位于高磨砂抛光辊17的下方,而位于架体二16上的限位座18位于高磨砂抛光辊17的上方,限位座18朝向高磨砂抛光辊17的一侧开设有与高磨砂抛光辊17弧面贴合的凹面。

52.并且高磨砂抛光辊17的一端同轴固定连接有连接轴19,连接轴19的外侧固定连接有传动轮,架体一15和架体二16的一侧均设置有伺服电机21,伺服电机21的转动端亦固定连接有传动轮,两个传动轮通过传动皮带20传动连接,从而实现高磨砂抛光辊17的转动。

53.退浆并预缩水,将去除表面涤纶的坯布送入退浆池内进行退浆兼顾预缩水的工序,后浸入冷水中浸泡30min,预缩水后的坯布,能够发现一定程度内的缩水,使得整个坯布中的纱线变得更加紧凑,也令被打磨抛光后的涤纶不会出现松散的情况,能够保持坯布本身的触感较为顺滑。

54.脱水干燥,将冷水中浸泡的坯布通过脱水机脱水后,喂入烘干机烘干定型,得到涤氨织物。

55.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1