一种柔软舒适羊绒面料生产工艺的制作方法

1.本发明涉及纺织技术领域,具体涉及一种柔软舒适羊绒面料生产工艺。

背景技术:

2.适合秋冬季节,保暖性和柔软感最好的是纯羊绒面料,具有手感蓬松柔软、滑糯、轻而保暖,光泽柔和的独特风格。但是,一方面,素有“软黄金”之称的羊绒纤维资源稀少、价格昂贵;另一方面,纯羊绒面料强力低、易磨损起球、易发霉、需要干洗、且不易护理。

3.市场上,多采用具有蓬松手感的腈纶纤维开发仿羊绒面料。虽然具有极好的膨松性和柔软性,但是,其低于天然纤维的吸湿性,导致在实际使用中容易起静电、起毛起球。而多种纤维的混纺纱,可以有效的中和纤维之间的缺点,从而制备出手感好、吸湿好,深受消费者喜欢的面料。但是,一般的纤维和羊绒纤维在长度上存在较大的差异,从而使纺纱困难,造成混纺纱质量不稳定。

4.传统的羊绒面料整理工艺在生产过程中往往存在易使纤维损伤,羊绒缩绒不足,手感不够细腻的缺点,这也限制了羊绒面料的推广使用。

5.针对市场需求提出采用多种纤维混纺和走锭纺纱工艺,结合特定的后处理工艺,尤其是损伤小的mink整理以及水刺工艺,具有羊绒织物柔软度、光泽感和蓬松度的面料。

技术实现要素:

6.本发明的目的是提供一种柔软舒适羊绒面料生产工艺,通过纤维选择、纺纱工艺改进、织物组织结构设计和后整理工艺设计使面料不仅具有羊绒的细腻,而且克服了传统整理工艺带来的纤维损伤等问题,具有极高的性价比。

7.为了解决上述技术问题,本发明提供了一种柔软舒适羊绒面料生产工艺,包括如下步骤:

8.1)原料选择:选择平均直径为(18~22)um、平均长度(65~85)mm的高寒地区的绵羊绒;选择细度为1.5d、平均长度为38mm的聚酯纤维和细度为 1.5d、平均长度为38mm的聚酰胺纤维;且绵羊绒、聚酯纤维和聚酰胺纤维的重量比为2:1:2;该比例可以使面料在保持羊毛柔软保暖的同时兼具挺括的版型和细腻的绒面;

9.2)绵羊绒处理:该过程包含绵羊绒的前处理、绵羊绒的染色和绵羊绒的烘干整理;

[0010]ⅰ、绵羊绒的前处理:将绵羊绒放入染缸中,以(1-2)℃/min的升温速度将染缸中的溶液温度升到50℃后保温30min,然后将染缸中溶液排除,注入清水并以(1-2)℃/min的升温速度升温到50℃后清洗10min,去除绵羊绒表面油脂;其中,浴比为1:20,染缸中的溶液中含有(3-5)g/l的sg—ⅱ碱性脂肪酶;

[0011]ⅱ、绵羊绒的染色:将前处理之后的绵羊绒继续在染缸中进行染色,以 (1-2)℃/min的升温速度将染缸中的溶液温度升到50℃后加入酸性染料和匀染剂,然后继续升温至100℃后染色,其中,浴比为1:30;

[0012]ⅲ、绵羊绒的烘干整理:染色完成后的烘干设备选用新型散毛恒温烘干机,毛层铺

薄而均匀,多个出风口边排风边加热恒温烘干,减少常规烘干机温度高对羊毛的损伤,而导致后整理过程后羊毛面料涩而硬的缺陷。

[0013]

3)纺纱:由于选用的三种原料长度差异较大,因此采用意大利octir走锭纺设备进行纺纱,主要流程及参数为:

[0014]ⅰ、和毛加油:和毛油配方为:白油5%,甘油10%,锭子油60%,乳化剂吐温斯盘10%,表面活性剂sg 10%,太古油5%;和毛时的油水重量比为1:4;和毛结束后在温度为30℃,相对湿度为60%的梳毛仓中堆置72小时,保证油水渗透均匀;

[0015]ⅱ、梳毛:梳毛时采用日本京和公司的四锡林二过桥式梳毛机,锡林第一、二、三节梳理机工作辊速比为20,第四节梳理机的工作辊速比为15;第一、二三梳理机的风轮与锡林的速比为2.5,第四梳理机的风轮与锡林的速比为2;

[0016]ⅲ、细纱:牵伸倍数1.25倍,喂毛量185g/斗,给条牵伸倍数1.132,追加牵伸倍数1.127。毛条出台时使用静止牵伸,加捻至总设定捻度的80%时使用捻缩,确保纱线强力,通过牵伸加捻形成纱线细度为8s的混纺纱;

[0017]

4)坯布制备:以所制备的纱线,按照1+1罗纹组织结构进行编织,形成具有双面结构,厚实平整的坯布;

[0018]

5)坯布整理:所制备的坯布经过mink整理工艺、缩绒、洗呢、水刺、蒸呢、水刺、mink整理工艺、刺果、刷毛定型、烫光、剪毛、蒸呢、烫光等工序形成成品面料;

[0019]

由原来干坯布直接起毛改为在面料湿的状态下进行水刺工艺起毛,面料在潮湿的状态下与针布每分钟上万次的高频率接触,在针布一定的张力作用下穿透摩擦,由原来干坯布起毛会使羊毛开支、分叉,而新工艺由于是在水与针布的作用下,在一定程度上水刺保护了羊毛表面的鳞片和损耗,减少对羊毛表面鳞片的破坏而获得羊毛更加柔软、细腻、丰厚的手感。

[0020]

进一步地,所述坯布制备工序中,坯布的上机编织线长为(10-12)cm/(50 个线圈),所选用针织机机号为12e。

[0021]

进一步地,所述mink整理工艺是将坯布放入染缸内,以(1-2)℃/min的升温速度将染缸中的溶液温度升到50℃后加入mink整理剂,然后保温30min 使mink整理剂充分渗透。

[0022]

进一步地,所述mink整理剂为脂肪醇聚氧乙烯醚和亲水柔软剂ws按照重量比2:1形成的混合溶液。

[0023]

本发明的有益效果是:

[0024]

本发明的一种柔软舒适羊绒面料,有效不仅具有羊绒的细腻,而且克服了传统整理工艺带来的纤维损伤等问题,具有极高的性价比。该工艺主要在以下四个方面具有独特的技术:

[0025]

1)、通过原材料选择奠定面料柔软、细腻手感的基础;同时,染色后的原料选择新型恒温烘干设备减少对羊毛鳞片层的伤害,使其保有羊毛原始的手感。

[0026]

2)、纤维长度比较短的化学纤维细度细、手感柔软细腻,但是难运用到粗纺走锭纺纺纱中,但长的化学纤维的话她的细度又达不到面料最终的手感,该面料的纺纱工艺打破了超短纤维无法在走锭纺纺纱中纺纱的应用,采用了意大利octir设备精化了纺纱工艺,纱线条干均匀度好,达到后整理后呢面平整。

[0027]

3)、利用mink整理剂和相应的mink整理工艺,使坯布在缩绒之前充分浸透,经过处

理之后的面料中绵羊绒处于更加自然的状态,从而缩短缩绒时间,让落毛减少,达到缩绒的最佳效果。

[0028]

4)、水刺工艺起毛使面料在湿的状态下进行拉毛,面料在潮湿的状态下与针布每分钟上万次的高频率接触,在针布一定的张力作用下穿透摩擦,由原来干坯布起毛会使羊毛开支、分叉,而新工艺由于是在水与针布的作用下,在一定程度上水刺保护了羊毛表面的鳞片和损耗,减少对羊毛表面鳞片的破坏而获得羊毛更加柔软、细腻、丰厚的手感。利用面料在针布与水的作用下经过抓拉削弱对羊毛表面鳞片的破坏从而达到面料平整、柔软、顺滑、细腻、丰盈,与高比例山羊绒同等的效果。制作成衣后效果不变形,起球2.5级以上,不掉毛。

附图说明

[0029]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

[0030]

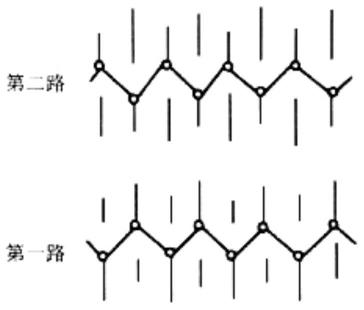

图1为本发明实施例1面料的组织结构图。

具体实施方式

[0031]

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

[0032]

实施例1

[0033]

一种柔软舒适羊绒面料生产工艺,包括如下步骤:

[0034]

1)原料选择:选择平均直径为(18~22)um、平均长度(65~85)mm的高寒地区的绵羊绒;选择细度为1.5d、平均长度为38mm的聚酯纤维和细度为 1.5d、平均长度为38mm的聚酰胺纤维;且绵羊绒、聚酯纤维和聚酰胺纤维的重量比为2:1:2;该比例可以使面料在保持羊毛柔软保暖的同时兼具挺括的版型和细腻的绒面;

[0035]

2)绵羊绒处理:该过程包含绵羊绒的前处理、绵羊绒的染色和绵羊绒的烘干整理;

[0036]ⅰ、绵羊绒的前处理:将绵羊绒放入染缸中,以2℃/min的升温速度将染缸中的溶液温度升到50℃后保温30min,然后将染缸中溶液排除,注入清水并以2 ℃/min的升温速度升温到50℃后清洗10min,去除绵羊绒表面油脂;其中,浴比为1:20,染缸中的溶液中含有3g/l的sg—ⅱ碱性脂肪酶;

[0037]ⅱ、绵羊绒的染色:将前处理之后的绵羊绒继续在染缸中进行染色,以1.5 ℃/min的升温速度将染缸中的溶液温度升到50℃后加入酸性染料和匀染剂,然后继续升温至100℃后染色,其中,浴比为1:30;

[0038]ⅲ、绵羊绒的烘干整理:染色完成后的烘干设备选用新型散毛恒温烘干机,毛层铺的薄而均匀,多个出风口边排风边加热恒温烘干,减少常规烘干机温度高对羊毛的损伤,而导致后整理过程后羊毛面料涩而硬的缺陷。

[0039]

3)纺纱:由于选用的三种原料长度差异较大,因此采用意大利octir走锭纺设备进行纺纱,主要流程及参数为:

[0040]ⅰ、和毛加油:和毛油配方为:白油5%,甘油10%,锭子油60%,乳化剂吐温斯盘10%,表面活性剂sg 10%,太古油5%;和毛时的油水重量比为1:4;和毛结束后在温度为30

℃,相对湿度为60%的梳毛仓中堆置72小时,保证油水渗透均匀;

[0041]ⅱ、梳毛:梳毛时采用日本京和公司的四锡林二过桥式梳毛机,锡林第一、二、三节梳理机工作辊速比为20,第四节梳理机的工作辊速比为15;第一、二三梳理机的风轮与锡林的速比为2.5,第四梳理机的风轮与锡林的速比为2;

[0042]ⅲ、细纱:牵伸倍数1.25倍,喂毛量185g/斗,给条牵伸倍数1.132,追加牵伸倍数1.127。毛条出台时使用静止牵伸,加捻至总设定捻度的80%时使用捻缩,确保纱线强力;通过牵伸加捻形成纱线细度为8s的混纺纱;

[0043]

4)坯布制备:以所制备的纱线,按照1+1罗纹组织结构进行编织,形成具有双面结构,厚实平整的坯布;坯布制备工序中,坯布的上机编织线长为10cm/ (50个线圈),所选用针织机机号为12e,针织机筒径为38英寸;

[0044]

5)坯布整理:所制备的坯布经过mink整理工艺、缩绒、洗呢、水刺、蒸呢、水刺、mink整理工艺、刺果、刷毛定型、烫光、剪毛、蒸呢、烫光工序形成成品面料;

[0045]

由原来干坯布直接起毛改为在面料湿的状态下进行水刺工艺起毛,面料在潮湿的状态下与针布每分钟上万次的高频率接触,在针布一定的张力作用下穿透摩擦,由原来干坯布起毛会使羊毛开支、分叉,而新工艺由于是在水与针布的作用下,在一定程度上水刺保护了羊毛表面的鳞片和损耗,减少对羊毛表面鳞片的破坏而获得羊毛更加柔软、细腻、丰厚的手感。

[0046]

mink整理工艺是将坯布放入染缸内,在缸里面加入mink整理剂,它是由脂肪醇聚氧乙烯醚和亲水柔软剂ws按照重量比2:1形成的混合溶液;以2℃/min 的升温速度将染缸中的溶液温度升到50℃后加入mink整理剂,然后保温30min 使mink整理剂充分渗透。

[0047]

利用mink整理剂和相应的mink整理工艺,使坯布在缩绒之前充分浸透,经过处理之后的面料中绵羊绒处于更加自然的状态,从而缩短缩绒时间,让落毛减少,达到缩绒的最佳效果。

[0048]

水刺工艺中,将面料放入水刺压力为60*105pa、水针密度26个/cm、水针直径为50um的水刺装置中以0.2m/min的输网速度进行输网水刺,从而是面料表面出现细密的绒毛。

[0049]

剪毛时,剪毛机的刀片速度控制在400-500rpm,布速控制在10-15m/min;

[0050]

烫光时,需要对面料的正反面均进行烫光,烫光温度控制在140-150℃,布速为10-15m/min;

[0051]

经过上述工艺之后就可以得到的柔软舒适羊绒面料,不仅具有羊绒的细腻,而且克服了传统整理工艺带来的纤维损伤等问题,具有极高的性价比。

[0052]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1