阻燃抗菌面料及其制备方法与流程

阻燃抗菌面料及其制备方法

背景技术:

1.纺织面料在追求舒适、美观的同时,对其防火阻燃能力、抗静电能力、防紫外能力、抗菌能力等多功能性也提出了更高的要求。静电不仅对人体健康有危害,还存在引发火灾、爆炸等风险。在空气干燥、电器、电子设备多的环境中,更易受到静电干扰。面料吸收环境中的水分后,其静电泄漏量增加,因此通过改善纺织面料的吸湿性可以提高面料的抗静电能力。但面料吸湿后水分增加,对于细菌等微生物来说,更利于生长繁殖,这会导致面料表面形成菌斑、发黄变色、产生异味,影响使用寿命。中国专利cn106901412a公开了一种抗菌精梳棉面料,包括如下原料:精梳棉、纳米竹炭纤维、莫代尔纤维、锦纶棉、天丝、醋酯纤维、羟丙基纤维素、大豆纤维、丙三醇、抗菌整理剂,其中抗菌整理剂以壳聚糖季胺盐、甲壳素、蓖麻油为原料制备而成;该抗菌精梳棉面料的原料安全环保、穿着舒适、成本较低,且抗菌抑菌效果良好,但是面料的防火阻燃能力较差,在使用中存在安全隐患。

技术实现要素:

2.针对现有技术存在的缺陷,本发明公开了一种阻燃抗菌面料及其制备方法。

3.本发明的具体技术方案如下:

4.阻燃抗菌面料的制备方法,包括以下步骤:

5.(1)将竹炭纤维、modal纤维按质量比为(15~20):(80~85)混合纺纱,得到竹炭纤维/modal纤维混纺纱线;将碳纳米管纤维、聚丙烯腈纤维按质量比为(5~10):(90~95)混合纺纱,得到碳纳米管纤维/聚丙烯腈纤维混纺纱线。所述竹炭纤维/modal纤维混纺纱线的线密度为18.0-23.3tex,所述碳纳米管纤维/聚丙烯腈纤维混纺纱线的线密度为15.2-15.8tex。

6.(2)采用机织,将纯棉纱线、竹炭纤维/modal纤维混纺纱线按质量比为(60~70):(30~40)交织成内层面料;将纯棉纱线、碳纳米管纤维/聚丙烯腈纤维混纺纱线按质量比(40~50):(10~20)交织成外层面料;其中每平方米内层面料涂覆5~10g胶黏剂,将内层面料和外层面料相黏合得到坯布面料,所述坯布面料克重为240~280g/m2。

7.(3)按浴比1g:(10~20)ml将坯布面料浸入20~50wt%的氢氧化钠水溶液中浸泡5~6h,捞出,洗涤至中性;再按浴比1g:(10~20)ml将氢氧化钠水溶液处理后的面料浸入4~6wt%的硫酸水溶液中浸泡3~5h,捞出,洗涤至中性;再按浴比1g:(10~20)ml将硫酸水溶处理后的面料浸入混合液中在110~120℃下搅拌2~5min,搅拌速率为10r/min,最后洗涤至中性,在60~70℃下干燥60~72h,得到预处理面料。

8.所述混合液由氢氧化钠、硅酸钠、磷酸钠、水按质量比(10~15):(5~10):(1~5):(50~60)混合而成。

9.(4)按浴比1g:(3~5)ml将预处理面料浸入复合阻燃剂中,一浸一轧,浸渍时长为30~50min,轧余率为80~90%,在110~120℃下预烘焙3~6min,再在70℃~80℃下烘焙4~6h,得到阻燃整理面料。

10.(5)按浴比1g:(5~10)ml将预处理面料浸入抗菌抗静电整理剂中,二浸二轧,每次

浸渍时长为20~30min,每次的轧余率为60%~80%,在130℃下预烘焙2~3min,再在60℃~70℃下烘焙6~7h,得到所述阻燃抗菌面料。

11.优选地,所述内层面料是以纯棉纱线为经线,以竹炭纤维/modal纤维混纺纱线为纬线。

12.优选地,所述外层面料是以纯棉纱线为经线,以碳纳米管纤维/聚丙烯腈纤维混纺纱线为纬线。

13.所述胶黏剂为纤维素酯、聚乙酸乙烯酯、聚乙烯醇、聚丙烯酸酯中的一种或两种或两种以上混合物;优选地,所述胶黏剂为聚乙酸乙烯酯。

14.优选地,所述步骤(1)里的机织为纬编螺纹平针织造,采用1+1、1+2或2+2螺纹组织结构,抗菌混纺纱线和抗静电混纺纱线为正面线圈,纯棉纱线为反面线圈。正面线圈数越多,面料抗静电抗菌效果越好,但是,舒适度会有所下降。进一步优选地,采用1+1螺纹结构面料舒适且抗静电抗菌效果好。

15.所述复合阻燃剂由以下方法制备而成:

16.按质量份计,在室温下将25~35份1,3,5-三(2-羟乙基)氰尿酸、0.5~1.5份无水k2co3加入60~80份亚甲基二磷酸四乙酯中混合均匀,以5~8℃/min速率升温至140~160℃继续反应40~60min,结束后减压浓缩,得到阻燃活性物;取7~12份上述阻燃活性物、3~6份四羟甲基氯化磷加入70~100份水中混合均匀,再加入1~3份十二烷基磺酸钠、2~4份二乙基磷酰乙基三乙氧基硅烷,以700~1000r/min转速、在40~50℃搅拌10~20min,冷却至室温,得到所述复合阻燃剂。

17.所述抗菌抗静电整理剂的制备方法,包括以下步骤:

18.s1.按质量份计,将0.2~2份g-c3n4、0.2~0.8份cuso4·

5h2o、3.64~4.96份螯合剂、100份水混合,以60~100r/min转速、在60℃恒温水浴搅拌,然后加入0.12~0.2份抗坏血酸,以60~100r/min转速、在60℃恒温反应15~30min后,再滴加8~12份0.2m naoh水溶液中,其中滴加速率为6~10s/g,产生cu2o/g-c3n4沉淀,继续搅拌8~12min后,离心取沉淀,洗涤,在40~60℃下干燥,得到cu2o/g-c3n4。

19.s2.将0.5~2份cu2o/g-c3n4、5~10份引发剂、10~20份水混合,室温下超声分散30~40min,得到分散液,其中超声功率为400~800w,频率为30~60khz。

20.s3.将偶联剂10~20份、季铵类有机物20~40份加入三口烧瓶中,以200-400rpm搅拌条件下、在89~91℃反应12~14min,然后加入s2步骤所制备的分散液10~20份、葡萄糖1~3份、稀释剂10~20份、乙烯基封端硅油20~30份、水5~10份,以200-400rpm搅拌条件下、在89~91℃继续搅拌反应4~5h;自然冷却至室温,用抗坏血酸调节ph=5~7,过滤取沉淀、洗涤、干燥,得到有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂。

21.s4.将1~10份有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂、100份水混合超声30~40min,其中超声功率400~800w,频率30~60khz,得到抗菌抗静电整理剂。

22.所述螯合剂为十六烷基三甲基溴化铵、乙二胺四乙酸、硬脂酸钠中的一种或两种或两种以上混合物;优选地,所述螯合剂为十六烷基三甲基溴化铵、乙二胺四乙酸按质量比(8~12):(1~2)混合。

23.所述引发剂为过氧化苯甲酰、过氧化月桂酰、过硫酸钾、过硫酸铵中的一种;优选地,所述引发剂为过硫酸铵。

24.所述偶联剂为硅烷类偶联剂、酞酸酯类偶联剂中的一种;优选地,所述偶联剂为硅烷偶联剂kh792。

25.所述季铵类有机物为硫酸氢四丁基铵、十六烷基二甲基苄基铵、二甲基二烯丙基氯化铵、n,n-二甲基乙醇胺中的一种或两种或两种以上混合物;优选地,所述季铵类有机物为n,n-二甲基乙醇胺。

26.所述稀释剂为烯丙基缩水甘油醚、丙酮、环己酮、正丁醇中的一种;优选地,所述稀释剂为丙酮。

27.竹炭纤维具有疏松多孔的结构,其分子细密多孔,有很强的吸附能力,能消除异味、抑菌驱虫,与人体接触能去湿吸汗,促进人体血液循环和新陈代谢,缓解疲劳,同时,modal纤维是一种成本低廉、绿色环保的天然纤维且可与多种纤维混纺、交织,发挥各自纤维的特点,达到更佳的效果。内层面料选用棉线和竹炭纤维/modal纤维混纺纱线混纺具有不刺激人体肌肤,健康环保,抗菌能力强,成本低廉的优点;

28.由于碳纳米管纤维的结构与石墨的片层结构相同,碳纳米管纤维具有良好的导电性能,能有效减少电荷在面料上的聚集,而聚丙烯腈耐候性和耐化学试剂性好,抗静电剂对其影响不大。

29.抗菌、抗静电功能一直是纺织品的一个研究重点,一般面料随着人们走动会因为摩擦而产生静电使得衣物紧贴身体,导致衣服变形,或者是在电子元器件生产过程中,与电子元器件接触而产生静电效应。静电的存在对于人体也存在一定的伤害,例如静电导致血液ph值上升,血液中钙含量降低、尿中钙含量增加,血糖升高、维生素c含量下降等。细菌对人体的危害那就更不用说了,尤其是人们贴身接触的各类衣物,其抗菌、抑菌、灭菌功能是首要考虑的因素。

30.传统的衣物抗菌抗静电整理剂多只具有单一的抗菌或者抗静电作用,想同时提升面料的抗菌、抗静电性能,需要将抗菌剂和抗静电剂先进行混合调制,操作麻烦,且很少有抗菌剂和抗静电剂具有协同作用,能够产生一加一大于一的效果,甚至有些抗菌剂和抗静电剂还会相互干扰,反而影响其抗菌、抗静电的性能,这给面料的生产厂家带来了极大的困扰。

31.因此,本发明旨在开发出一种成本较低、且兼具抗菌和抗静电功能的面料抗菌抗静电整理剂,并将其应用于面料整理,得到高性能的抗菌抗静电面料。首先,我们选用了具有抗菌功能的混纺纱线和纯棉交织成内层面料,选用具有抗静电功能的混纺纱线和纯棉交织成外层面料。纤维中的竹炭纤维,碳纳米管纤维本就具有天然的抗静电抗菌能力,同时纤维的复合提高了纤维的物理力学性能,不影响面料的舒适度;其次,竹炭纤维和碳纳米管纤维都具有强吸附作用,有利于增强抗菌抗静电剂的牢固程度。

32.其次,我们对面料进行了预处理,采用碱、酸退浆法能有效去除作为经线的棉纤维上的淀粉、无机盐等杂质。然后用氢氧化钠、硅酸钠、磷酸钠、水按质量比(10~15):(5~10):(1~5):(50~60)组成的溶液对面料进行煮练,将果胶质、蜡状物质、含氮物质、棉籽壳等去除,保证面料的干净。最后,碱处理有利于在面料表面形成大量羟基,有利于有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂通过有机季铵盐上的硅原子原子和其反应形成硅氧共价键,使其不易脱落。

33.最后,我们采用二价铜还原法,利用抗坏血酸的还原作用将二价铜离子还原成一

价亚铜离子,调节ph得到氧化亚铜沉淀。在这一过程中,我们采用具有端基螯合性质的螯合剂,其一端与二价铜离子螯合,另一端锚定在g-c3n4上,使氧化亚铜十分稳定的在g-c3n4表面成核结晶;进一步的,我们采用端基螯合剂,还能分离铜离子,使其不易聚合,利用螯合剂本身的长度,在氧化亚铜结晶过程中形成空腔,得到具有多层核壳结构的氧化亚铜纳米颗粒。其独特的核壳结构能够在壳内形成多次光线折射,吸收消化光线,提高对太阳光的利用率。同时,核壳结构也有利于其在g-c3n4表面形成莫特肖特基结,提升cu2o/g-c3n4的导电性能和光催化灭菌性能。氧化亚铜释放出的亚铜离子本身就具有强的灭菌作用,其和g-c3n4负载形成的莫特肖特基结进一步提升了光催化灭菌性能,双重作用,显示出了极为优异的灭菌能力。将cu2o/g-c3n4加入有机硅季铵盐的合成过程中,利用亚铜离子富电子态,和季铵盐缺电子使得二者结合,形成牢固的化学键,得到有机硅季铵盐接枝的cu2o/g-c3n4,将其作为面料抗菌抗静电整理剂,其上的硅原子能够与面料表面的氢氧根结合,形成硅氧键,cu2o/g-c3n4中的氮原子能够与竹炭纤维、碳纳米管纤维表面的碳原子交联,形成碳氮单键或双键,结合更为牢固。

34.本发明的有益效果:本发明的阻燃抗菌面料安全、舒适,具有优异的抗菌性能、抗静电性能与阻燃性能。其中采用抗菌抗静电剂对面料进行整理同时赋予了面料抗菌抗静电性能,其独特的核壳结构能够在壳内形成多次光线折射,吸收消化光线,提高对太阳光的利用率。同时,核壳结构也有利于其在g-c3n4表面形成莫特肖特基结,提升cu2o/g-c3n4的导电性能和光催化灭菌性能。

具体实施方式

35.在本发明中,若非特指,所有设备和原料均可从市场购得或是本行业常用,下述实施例中的方法,如无特别说明,均为本领域常规方法。

36.纯棉纱线,18.5tex,诸城众赫棉业有限公司。

37.竹炭纤维,1.6dtex,广州瑞鑫化工有限公司。

38.modal纤维,2.0dtex,长度:30-40mm,lenzing公司。

39.碳纳米管纤维,1.8dtex,长度:10-30mm,北京德科岛金科技有限公司。

40.聚丙烯腈纤维,1.5dtex,长度:30-40mm,山东鸿聚工程材料有限公司。

41.乙烯基封端硅油,cas号:68083-19-2,上海凯因化工有限公司。

42.硅烷偶联剂kh792,cas号:1760-24-3,南京联硅化工有限公司。

43.聚乙酸乙烯酯,cas号:9003-20-7,分子量:150000。

44.g-c3n4,货号:jk-r1010,尺寸:1~10μm,上海晶抗生物工程有限公司。

45.实施例1

46.阻燃抗菌面料的制备方法,包括如下步骤:

47.(1)将竹炭纤维、modal纤维按质量比为13:87混合纺纱,得到竹炭纤维/modal纤维混纺纱线;将碳纳米管纤维、聚丙烯腈纤维按质量比为7:93混合纺纱,得到碳纳米管纤维/聚丙烯腈纤维混纺纱线。所述竹炭纤维/modal纤维混纺纱线的线密度为20.0tex,所述碳纳米管纤维/聚丙烯腈纤维混纺纱线的线密度为15.4tex。

48.(2)采用双面圆型纬编针织机(舟山市华星机械有限公司,型号hx211),将纯棉纱线、竹炭纤维/modal纤维混纺纱线按质量比为70:30交织成1+1螺纹结构内层面料;将纯棉

纱线、碳纳米管纤维/聚丙烯腈纤维混纺纱线按质量比40:15交织成1+1螺纹结构外层面料;其中每平方米内层面料涂覆8g胶黏剂,将内层面料和外层面料相黏合,得到坯布面料,所述坯布面料克重为261g/m2。

49.(3)按浴比1g:20ml将坯布面料浸入40wt%的氢氧化钠水溶液中浸泡6h,洗涤至中性;再按浴比1g:20ml将氢氧化钠水溶液处理后的面料浸入5wt%的硫酸水溶液中浸泡3.5h,洗涤至中性;再按浴比1g:20ml将硫酸水溶液处理后的面料浸入混合液中,在120℃下搅拌3min,速率为10r/min,最后洗涤至中性,在70℃下干燥60h得到预处理面料。

50.所述混合液由氢氧化钠、硅酸钠、磷酸钠、水按质量比为15:5:5:60混合制成。

51.(4)按浴比1g:8ml将预处理面料浸入抗菌抗静电整理剂中,二浸二轧,每次浸渍时长为30min,每次的轧余率为80%,在130℃下预烘焙3min,再在70℃下烘焙6h,得到所述阻燃抗菌面料。

52.所述抗菌抗静电整理剂的制备方法,包括以下步骤:

53.s1.按质量份计,将1份g-c3n4、0.4份cuso4·

5h2o、4.21份螯合剂、100份水混合,以80r/min转速、在60℃恒温水浴搅拌,然后加入0.18份抗坏血酸,以80r/min转速、在60℃恒温反应20min后,再滴加10份0.2mnaoh水溶液,其中滴加速率为8s/g,产生cu2o/g-c3n4沉淀,继续搅拌10min后,将沉淀离心,洗涤,在50℃下干燥,得到cu2o/g-c3n4。

54.s2.将1.5份cu2o/g-c3n4、6份过硫酸铵、18份水混合超声分散35min,得到分散液,其中超声功率600w、频率40khz。

55.s3.在三口烧瓶中加入18份硅烷偶联剂kh792、36份n,n-二甲基乙醇胺,以200rpm搅拌条件下在90℃反应14min,然后加入步骤s2所述15份分散液、2份葡萄糖、10份丙酮、15份乙烯基封端硅油、10份水,保持90℃、200rpm搅拌反应4.5h,自然冷却至室温,用抗坏血酸调节ph=6.5,过滤,洗涤,干燥,得到有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂。

56.s4.将1份有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

57.所述螯合剂为十六烷基三甲基溴化铵、乙二胺四乙酸按质量比10:1.5混合。

58.实施例2

59.与实施例1基本相同,区别仅仅在于:所述抗菌抗静电整理剂制备方案如下:

60.s1.按质量份计,将1份g-c3n4、0.4份cuso4·

5h2o、4.21份螯合剂、100份水混合,以80r/min转速、在60℃恒温水浴搅拌,然后加入0.18份抗坏血酸,以80r/min转速、在60℃恒温反应20min后,再滴加10份0.2mnaoh水溶液,其中滴加速率为8s/g,产生cu2o/g-c3n4沉淀,继续搅拌10min后,将沉淀离心,洗涤,在50℃下干燥,得到cu2o/g-c3n4。

61.s2.将1份cu2o/g-c3n4、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

62.所述螯合剂为十六烷基三甲基溴化铵、乙二胺四乙酸按质量比10:1.5混合。

63.实施例3

64.与实施例1基本相同,区别仅仅在于:所述抗菌抗静电整理剂制备方案如下:

65.s1.按质量份计,将6份过硫酸铵、18份水混合超声分散35min,得到分散液,其中超声功率600w,频率40khz。

66.s2.在三口烧瓶中加入18份硅烷偶联剂kh792、36份n,n-二甲基乙醇胺,200rpm搅

拌条件下在90℃反应14min,然后加入步骤s1所述15份分散液、2份葡萄糖、10份丙酮、15份乙烯基封端硅油、10份水,保持90℃、200rpm搅拌反应4.5h,自然冷却至室温,用抗坏血酸调节ph=5,过滤,洗涤,干燥,得到有机硅季铵盐。

67.s3.将1份有机硅季铵盐、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

68.实施例4

69.与实施例1基本相同,区别仅仅在于:所述抗菌抗静电整理剂制备方案如下:

70.s1.按质量份计,将1份g-c3n4、0.4份cuso4·

5h2o、4.21份螯合剂、100份水混合,以80r/min转速、在60℃恒温水浴搅拌,然后加入0.18份抗坏血酸,以80r/min转速、在60℃恒温反应20min,再滴加10份0.2mnaoh水溶液,其中滴加速率为8s/g,产生cu2o/g-c3n4沉淀,继续搅拌10min后,将沉淀离心,洗涤,在50℃下干燥,得到cu2o/g-c3n4。

71.s2.将6份过硫酸铵、18份水混合超声分散35min,得到分散液,其中超声功率600w,频率40khz。

72.s3.在三口烧瓶中加入18份硅烷偶联剂kh792、36份n,n-二甲基乙醇胺,200rpm搅拌条件下在90℃反应14min后,然后加入步骤s2所述15份分散液、2份葡萄糖、10份丙酮、15份乙烯基封端硅油、10份水,保持90℃、200rpm搅拌反应4.5h,自然冷却至室温,用抗坏血酸调节ph=6.5,过滤,洗涤,干燥,得到有机硅季铵盐。

73.s4.将0.15份cu2o/g-c3n4、0.85份有机硅季铵盐、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

74.所述螯合剂为十六烷基三甲基溴化铵、乙二胺四乙酸按质量比10:1.5混合。

75.实施例5

76.与实施例1基本相同,区别仅仅在于:所述抗菌抗静电整理剂制备方案如下:

77.s1.按质量份计,将1份g-c3n4、0.4份cuso4·

5h2o、4.21份螯合剂、100份水混合,以80r/min转速、在60℃恒温水浴搅拌,然后加入0.18份抗坏血酸,以80r/min转速、在60℃恒温反应20min后,再滴加10份0.2mnaoh水溶液,其中滴加速率为8s/g,产生cu2o/g-c3n4沉淀,继续搅拌10min后,将沉淀离心,洗涤,在50℃下干燥,得到cu2o/g-c3n4。

78.s2.将1.5份cu2o/g-c3n4、6份过硫酸铵、18份水混合超声分散35min,得到分散液,其中超声功率600w、频率40khz。

79.s3.在三口烧瓶中加入18份硅烷偶联剂kh792、36份n,n-二甲基乙醇胺,200rpm搅拌条件下在90℃反应14min,然后加入步骤s2所述15份分散液、2份葡萄糖、10份丙酮、15份乙烯基封端硅油、10份水,保持90℃、200rpm搅拌反应4.5h,自然冷却至室温,用抗坏血酸调节ph=6.5,过滤,洗涤,干燥,得到有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂。

80.s4.将1份有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

81.所述螯合剂为乙二胺四乙酸。

82.实施例6

83.与实施例1基本相同,区别仅仅在于:所述抗菌抗静电整理剂制备方案如下:

84.s1.按质量份计,将1份g-c3n4、0.4份cuso4·

5h2o、4.21份螯合剂、100份水混合,以80r/min转速、在60℃恒温水浴搅拌,然后加入0.18份抗坏血酸,以80r/min转速、在60℃恒

温反应20min后,再滴加10份0.2mnaoh水溶液,其中滴加速率为8s/g,产生cu2o/g-c3n4沉淀,继续搅拌10min后,将沉淀离心,洗涤,在50℃下干燥,得到cu2o/g-c3n4。

85.s2.将1.5份cu2o/g-c3n4、6份过硫酸铵、18份水混合超声分散35min,得到分散液,其中超声功率600w、频率40khz。

86.s3.在三口烧瓶中加入18份硅烷偶联剂kh792、36份n,n-二甲基乙醇胺,200rpm搅拌条件下在90℃反应14min,然后加入步骤s2所述15份分散液、2份葡萄糖、10份丙酮、15份乙烯基封端硅油、10份水,保持90℃、200rpm搅拌反应4.5h,自然冷却至室温,用抗坏血酸调节ph=6.5,过滤,洗涤,干燥,得到有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂。

87.s4.将1份有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

88.所述螯合剂为十六烷基三甲基溴化铵。

89.实施例7

90.与实施例1基本相同,区别仅仅在于:所述抗菌抗静电整理剂制备方案如下:

91.s1.按质量份计,将1份g-c3n4、0.4份cuso4·

5h2o、4.21份螯合剂、100份水混合,以80r/min转速、在60℃恒温水浴搅拌,然后加入0.18份抗坏血酸,以80r/min转速、在60℃恒温反应20min后后,再滴加10份0.2mnaoh水溶液,其中滴加速率为8s/g,产生cu2o/g-c3n4沉淀,继续搅拌10min后,将沉淀离心,洗涤,在50℃下干燥,得到cu2o/g-c3n4。

92.s2.将1.5份cu2o/g-c3n4、6份过硫酸铵、18份水混合超声分散35min,得到分散液,其中超声功率600w、频率40khz。

93.s3.在三口烧瓶中加入18份硅烷偶联剂kh792、36份n,n-二甲基乙醇胺,200rpm搅拌条件下在90℃反应14min后,然后加入步骤s2所述15份分散液、10份丙酮、15份乙烯基封端硅油、10份水,保持90℃、200rpm搅拌反应4.5h,自然冷却至室温,用抗坏血酸调节ph=6.5,过滤,洗涤,干燥,得到有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂。

94.s4.将1份有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

95.所述螯合剂为十六烷基三甲基溴化铵、乙二胺四乙酸按质量比10:1.5混合。

96.实施例8

97.阻燃抗菌面料的制备方法,包括如下步骤:

98.(1)将竹炭纤维、modal纤维按质量比为13:87混合纺纱,得到竹炭纤维/modal纤维混纺纱线;将碳纳米管纤维、聚丙烯腈纤维按质量比为7:93混合纺纱,得到碳纳米管纤维/聚丙烯腈纤维混纺纱线。所述竹炭纤维/modal纤维混纺纱线的线密度为20.0tex,所述碳纳米管纤维/聚丙烯腈纤维混纺纱线的线密度为15.4tex。

99.(2)采用双面圆型纬编针织机(舟山市华星机械有限公司,型号hx211),将纯棉纱线、竹炭纤维/modal纤维混纺纱线按质量比为70:30交织成1+1螺纹结构内层面料;将纯棉纱线、碳纳米管纤维/聚丙烯腈纤维混纺纱线按质量比40:15交织成1+1螺纹结构外层面料;其中每平方米内层面料涂覆8g胶黏剂,将内层面料和外层面料相黏合,得到坯布面料,所述坯布面料克重为261g/m2。

100.(3)按浴比1g:20ml将坯布面料浸入40wt%的氢氧化钠水溶液中浸泡6h,洗涤至中性;再按浴比1g:20ml将氢氧化钠水溶液处理后的面料浸入5wt%的硫酸水溶液中浸泡

3.5h,洗涤至中性;再按浴比1g:20ml将硫酸水溶液处理后的面料浸入混合液中,在120℃下搅拌3min,速率为10r/min,最后洗涤至中性,在70℃下干燥60h得到预处理面料。

101.所述混合液由氢氧化钠、硅酸钠、磷酸钠、水按质量比为15:5:5:60混合制成。

102.(4)按浴比1g:5ml将预处理面料浸入复合阻燃剂中,一浸一轧,浸渍时长为50min,轧余率为85%,在115℃下预烘焙5min,再在80℃下烘焙5h,得到阻燃整理面料。

103.(5)按浴比1g:8ml将阻燃整理面料浸入抗菌抗静电整理剂中,二浸二轧,每次浸渍时长为30min,每次的轧余率为80%,在130℃下预烘焙3min,再在70℃下烘焙6h,得到所述阻燃抗菌面料。

104.所述抗菌抗静电整理剂的制备方法,包括以下步骤:

105.s1.按质量份计,将1份g-c3n4、0.4份cuso4·

5h2o、4.21份螯合剂、100份水混合,以80r/min转速、在60℃恒温水浴搅拌,然后加入0.18份抗坏血酸,以80r/min转速、在60℃恒温反应20min后,再滴加10份0.2mnaoh水溶液,其中滴加速率为8s/g,产生cu2o/g-c3n4沉淀,继续搅拌10min后,将沉淀离心,洗涤,在50℃下干燥,得到cu2o/g-c3n4。

106.s2.将1.5份cu2o/g-c3n4、6份过硫酸铵、18份水混合超声分散35min,得到分散液,其中超声功率600w、频率40khz。

107.s3.在三口烧瓶中加入18份硅烷偶联剂kh792、36份n,n-二甲基乙醇胺,以200rpm搅拌条件下在90℃反应14min,然后加入步骤s2所述15份分散液、2份葡萄糖、10份丙酮、15份乙烯基封端硅油、10份水,保持90℃、200rpm搅拌反应4.5h,自然冷却至室温,用抗坏血酸调节ph=6.5,过滤,洗涤,干燥,得到有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂。

108.s4.将1份有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

109.所述螯合剂为十六烷基三甲基溴化铵、乙二胺四乙酸按质量比10:1.5混合。

110.所述复合阻燃剂由以下方法制备而成:

111.按质量份计,取10份1,3,5-三(2-羟乙基)氰尿酸、5份四羟甲基氯化磷加入80份水中混合均匀,再加入1.5份十二烷基磺酸钠、2份二乙基磷酰乙基三乙氧基硅烷,以800r/min转速、在45℃搅拌15min,冷却至室温,得到所述复合阻燃剂。根据gb/t5454-1997测定实施例8的阻燃性能,其极限氧指数loi为26.1%。

112.实施例9

113.阻燃抗菌面料的制备方法,包括如下步骤:

114.(1)将竹炭纤维、modal纤维按质量比为13:87混合纺纱,得到竹炭纤维/modal纤维混纺纱线;将碳纳米管纤维、聚丙烯腈纤维按质量比为7:93混合纺纱,得到碳纳米管纤维/聚丙烯腈纤维混纺纱线。所述竹炭纤维/modal纤维混纺纱线的线密度为20.0tex,所述碳纳米管纤维/聚丙烯腈纤维混纺纱线的线密度为15.4tex。

115.(2)采用双面圆型纬编针织机(舟山市华星机械有限公司,型号hx211),将纯棉纱线、竹炭纤维/modal纤维混纺纱线按质量比为70:30交织成1+1螺纹结构内层面料;将纯棉纱线、碳纳米管纤维/聚丙烯腈纤维混纺纱线按质量比40:15交织成1+1螺纹结构外层面料;其中每平方米内层面料涂覆8g胶黏剂,将内层面料和外层面料相黏合,得到坯布面料,所述坯布面料克重为261g/m2。

116.(3)按浴比1g:20ml将坯布面料浸入40wt%的氢氧化钠水溶液中浸泡6h,洗涤至中

性;再按浴比1g:20ml将氢氧化钠水溶液处理后的面料浸入5wt%的硫酸水溶液中浸泡3.5h,洗涤至中性;再按浴比1g:20ml将硫酸水溶液处理后的面料浸入混合液中,在120℃下搅拌3min,速率为10r/min,最后洗涤至中性,在70℃下干燥60h得到预处理面料。

117.所述混合液由氢氧化钠、硅酸钠、磷酸钠、水按质量比为15:5:5:60混合制成。

118.(4)按浴比1g:5ml将预处理面料浸入复合阻燃剂中,一浸一轧,浸渍时长为50min,轧余率为85%,在115℃下预烘焙5min,再在80℃下烘焙5h,得到阻燃整理面料。

119.(5)按浴比1g:8ml将阻燃整理面料浸入抗菌抗静电整理剂中,二浸二轧,每次浸渍时长为30min,每次的轧余率为80%,在130℃下预烘焙3min,再在70℃下烘焙6h,得到所述阻燃抗菌面料。

120.所述抗菌抗静电整理剂的制备方法,包括以下步骤:

121.s1.按质量份计,将1份g-c3n4、0.4份cuso4·

5h2o、4.21份螯合剂、100份水混合,以80r/min转速、在60℃恒温水浴搅拌,然后加入0.18份抗坏血酸,以80r/min转速、在60℃恒温反应20min后,再滴加10份0.2mnaoh水溶液,其中滴加速率为8s/g,产生cu2o/g-c3n4沉淀,继续搅拌10min后,将沉淀离心,洗涤,在50℃下干燥,得到cu2o/g-c3n4。

122.s2.将1.5份cu2o/g-c3n4、6份过硫酸铵、18份水混合超声分散35min,得到分散液,其中超声功率600w、频率40khz。

123.s3.在三口烧瓶中加入18份硅烷偶联剂kh792、36份n,n-二甲基乙醇胺,以200rpm搅拌条件下在90℃反应14min,然后加入步骤s2所述15份分散液、2份葡萄糖、10份丙酮、15份乙烯基封端硅油、10份水,保持90℃、200rpm搅拌反应4.5h,自然冷却至室温,用抗坏血酸调节ph=6.5,过滤,洗涤,干燥,得到有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂。

124.s4.将1份有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂、20份水混合超声30min,其中超声功率600w、频率40khz,得到所述抗菌抗静电整理剂。

125.所述螯合剂为十六烷基三甲基溴化铵、乙二胺四乙酸按质量比10:1.5混合。

126.所述复合阻燃剂由以下方法制备而成:

127.按质量份计,在室温下将32份1,3,5-三(2-羟乙基)氰尿酸、1份无水k2co3加入70份亚甲基二磷酸四乙酯中混合均匀,以6℃/min速率升温至150℃继续反应50min,结束后减压浓缩除去生成的乙醇,得到阻燃活性物;取10份上述阻燃活性物、5份四羟甲基氯化磷加入80份水中混合均匀,再加入1.5份十二烷基磺酸钠、2份二乙基磷酰乙基三乙氧基硅烷,以800r/min转速、在45℃搅拌15min,冷却至室温,得到所述复合阻燃剂。根据gb/t5454-1997测定实施例9的阻燃性能,其极限氧指数loi为31.3%。

128.对照例

129.其中标准样为采用双面圆型纬编针织机(舟山市华星机械有限公司,型号hx211),将纯棉纱线、竹炭纤维/modal纤维混纺纱线按质量比为70:30交织成1+1螺纹结构内层面料;将纯棉纱线、碳纳米管纤维/聚丙烯腈纤维混纺纱线按质量比40:15交织成1+1螺纹结构外层面料。每平方米内层面料涂覆8g聚乙酸乙烯酯胶黏剂,将内层面料和外层面料相黏合得到标准样,所述标准样克重为261g/m2。

130.竹炭纤维/modal纤维混纺纱线线密度为20tex,竹炭纤维、modal纤维按质量比为13:87;

131.碳纳米管纤维/聚丙烯腈纤维混纺纱线碳线密度为15.4tex,纳米管、聚丙烯腈纤

维按质量比为7:93。

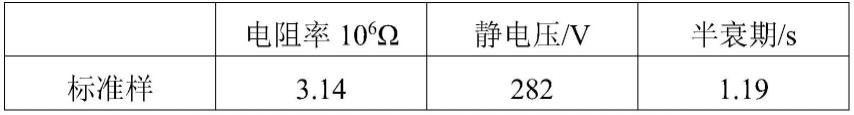

132.测试例1

133.参照《gb/t 12703.1-2008纺织品静电性能的评定第1部分:静电压半衰期》、《gb/t 12703.2-2009纺织品静电性能的评定第2部分:电荷面密度》对实施例中的阻燃抗菌面料进行抗静电测试,测试结果如表1,采用lc k-305织物表面电阻测试仪和法拉第滚筒进行测定。

134.表1:阻燃抗菌面料的抗静电性能测试

[0135][0136][0137]

由表1结果可以看出,此复合面料不经过整理液的浸泡,本身就具有较低的电阻。经过整理液的处理后抗静电能力更是得到了大幅提升。这是因为配置出的整理液为有机硅季铵盐接枝的cu2o/g-c3n4抗静电抗菌剂,其季铵盐正电荷n

+

处于外侧,可以产生正离子,而大部分纤维制品呈负电性,季铵盐氮正离子与负电性纺织品表面电荷中和,提高纺织品的抗静电性能;由实施例2和实施例3可以看出,起主要抗静电作用的是接枝的有机硅季铵盐,但是,cu2o/g-c3n4也具有一定的抗静电作用,这是由于氧化亚铜的空心核壳结构和g-c3n4形成莫特肖特基结,增强了其电导性。实施例4显示出,单纯的将cu2o/g-c3n4和有机硅季铵盐混合,配置成抗菌抗静电整理剂,其性能和单独使用有机硅季铵盐相近,这是由于有机硅季铵盐没有和cu2o/g-c3n4接枝,有机硅季铵盐难以吸收氧化亚铜富集的电子,将其快速导出。同时,纺织品经该有机硅季铵盐整理后表面呈现一定的亲水性,赋予其柔软的手感,在经历摩擦后,其表面的电荷大大减少,能够消除静电,起到抗静电作用。实施例5和实施例6分别单独采用乙二胺四乙酸和乙二胺四乙酸作为铜离子的螯合剂,其显示出的导电性比采用十六烷基三甲基溴化铵和乙二胺四乙酸复配作为螯合剂的效果略差,这是由于相较于十六烷基三甲基溴化铵,乙二胺四乙酸易锚定在g-c3n4上,使氧化亚铜在g-c3n4表面成核结晶,而十六烷基三甲基溴化铵具有长链结构,能够增大铜离子间距,从而在氧化亚铜结晶时形成独特的核壳结构。单独使用乙二胺四乙酸,无法得到高性能的核壳结构氧化亚铜,单独使用乙二胺四乙酸,氧化亚铜负载率不高。复配使用两种螯合剂,既维持了氧化亚铜的核壳结构,也提高了氧化亚铜在g-c3n4表面的负载量。采用十六烷基三甲基溴化铵作为螯合剂制备

出的氧化亚铜核壳结构更完整,在核与壳之间能够形成电位差,富集更多电子。实施例7没有在接枝有机硅季铵盐的过程中添加葡萄糖还原剂,导致氧化亚铜被氧化成了氧化铜,相较于氧化亚铜,氧化铜富集电子的能力较弱。此外,所述有机硅季铵盐中的硅可以与面料表面的羟基形成硅氧共价键,牢固性大大增加。

[0138]

测试例2

[0139]

参照gb/t 20944.3-2008《纺织品抗菌性能的评价第3部分:振荡法》对实施例中的阻燃抗菌面料进行抗菌测试,实验菌采用大肠杆菌escherichia coli(atcc 11229),金黄色葡萄球菌staphylococcus aureus(atcc 6538),测试结果如表2。

[0140]

表2:阻燃抗菌面料的抗菌性能测试

[0141] 大肠杆菌/%金黄色葡萄球菌/%标准样79.274.3实施例199.999.8实施例292.289.4实施例387.280.1实施例496.392.8实施例597.793.8实施例697.193.1实施例794.189.4

[0142]

由表2结果可以看出,未用整理液处理前的复合面料本身就具有一定的抗菌性能,其抗菌性能已经能比拟同类一些其它产品。再用整理液处理后,面料的抗菌性能大幅提升,这是由于我们所采用的g-c3n4为可见光响应性光催化剂,能够在室光下进行光催化灭菌,在cu2o负载形成cu2o/g-c3n4后,更是形成了莫特肖特基结,进一步提升了其光催化灭菌性能。此外,氧化亚铜释放出的亚铜离子本身就具有强的灭菌作用,有机硅季铵盐的正电荷可以通过静电吸附作用吸附在负电性细菌的细胞外侧,导致细胞膜发生破裂,引起细胞死亡。由实施例2、实施例3和实施例4可以看出,起主要灭菌作用的是cu2o/g-c3n4,但是,cu2o/g-c3n4和有机硅季铵盐不进行接枝,单独作用也无法达到最优性能,这是由于季铵盐能够产生正离子,季铵盐和cu2o/g-c3n4接枝后,能够快速消耗掉氧化亚铜富集的光生电子,降低电子空穴的复合效率,提高光催化灭菌性能。实施例5和实施例6灭菌效果降低,也是因为单独采用乙二胺四乙酸或十六烷基三甲基溴化铵作为铜离子的螯合剂,制备出的氧化亚铜离子空心核壳结构略差或氧化亚铜负载率较低,影响了其光催化灭菌的性能。实施例7由于没有加还原剂,导致氧化亚铜被氧化成氧化铜,其和g-c3n4间没有形成莫特肖特基结,影响其光催化灭菌性能,同时,氧化铜释放出的二价铜离子灭菌效果也略差于亚铜离子。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1