一种生态环保多功能精纺面料的制备方法与流程

1.本发明涉及纺织技术领域,具体为一种生态环保多功能精纺面料的制备方法。

背景技术:

2.近年来,大众逐渐意识到生态环境对于国家和社会发展的重要性,对于生态环境保护的重视程度进一步提高,生态纺织品也逐渐进入到大众视野,并迅速成为新的消费热点,目前,生态纺织品主要是通过选用生态环保材料和加工技术进行产品的设计与生产,从而得到具有生态可持续性的最终产品,在生态纺织品开发过程中,再生纤维应用最为广泛,功能性整理技术也呈现明显的可持续发展趋向,将产品的生态性与功能性融为一体,对于增加产品附加值和提高市场接受度大有裨益,有助于提升产品竞争力。

3.然而现有精纺在面料生产上存在一些缺点,一是对能源消耗较大在加工时需要花费较多的加工成本,二是现有面料中存在有害人身体健康的物质,而且现有面料中的涤纶大都是从石油中提炼得到,这导致会影响生态效果,同时并不环保,现有的面料存在防水效果一般,机洗后会大大影响穿着效果,因此,本领域技术人员提出一种生态环保多功能精纺面料的制备方法,以解决上述背景技术中提出的问题。

技术实现要素:

4.(一)解决的技术问题针对现有技术的不足,本发明提供了一种生态环保多功能精纺面料的制备方法,解决了现有面料不够环保同时不具备多种功能的问题。

5.(二)技术方案为实现以上目的,本发明通过以下技术方案予以实现:一种生态环保多功能精纺面料的制备方法,包括纤维分染、纺纱、织造和后整理,所述纤维包括rws责任羊毛纤维、高强锦纶cordura纤维、renu循环再生涤纶纤维、莫代尔纤维;所述renu循环再生涤纶的染色工艺,包括以下步骤:s1:renu循环再生涤纶松球,浸入染液,升温上色;s2:上色的后整理:所述s1的染液包括醋酸和分散染料,所得染液的ph值为5~6;所述s2的上色后整理包括第一次水洗,还原清洗和第二次水洗。

6.所述还原清洗温度为85℃,时间为20min。

7.优选的,所述s1升温上色的工序包括第一段升温和第二段升温,所述第一段升温以18~19℃/min升温至95℃;所述第二段升温以1℃/min升温至130℃,并保温50min。

8.优选的,所述s2上色的后整理包括第一次水洗,还原清洗和第二次水洗,所述还原清洗为酸性还原清洗液,所述还原清洗的清洗处理ph值为3.5~4,温度为85℃,时间为20min。

9.优选的,所述高强锦纶cordura纤维的染色工艺,包括以下步骤:

s1:配置染液;s2:升温上色,保温上色;s3: 固色;所述s1中染液包括促染剂、酸性均染剂和兰纳洒脱染料,所得染液ph值为5~7;所述s2中升温上色的工序包括一段升温和二段升温,所述一段升温至40℃;所述二段升温至100℃,升温速率为0.75℃/min,并保温50分钟。

10.所述s3固色的固色液包括醋酸和得亚宝asn,所述s3固色时间20min, 固色ph值为5.5~6。

11.优选的,所述莫代尔纤维的染色工艺,包括以下步骤:s1:配置染液;s2:升温上色,保温上色;s3: 固色;所述s1中染液包括汽巴克隆活性染料、促染剂,纯碱,所得染液ph值为10.8~11.2;所述s2的具体操作包括:第一段升温至60℃,升温速度为1.15~1.25℃/min;所述二段升温至90℃,升温速度0.8~1℃/min,保温上色60min;所述s3固色的固色液包括醋酸和亨斯迈固色剂eco,所述s3的固色温度为40℃,固色保温20 min。

12.优选的,所述后整理包括烧毛、平幅洗呢、绳状洗呢、烘干、中检、熟修、剪毛、蒸呢、热定型、无氟防水处理、罐蒸;所述无氟防水整理处理温度为170℃,时间为2~3 min。

13.优选的,按照质量分数计,所述面料的纤维包括24%-28%的rws责任羊毛纤维、23%-27%的高强锦纶cordura纤维、26%-30%的renu循环再生涤纶纤维和13%-18%的莫代尔纤维。

14.(三)有益效果本发明提供了一种生态环保多功能精纺面料的制备方法。具备以下有益效果:1、本发明中,面料的纱线为rws责任羊毛纤维、高强锦纶cordura纤维、renu循环再生涤纶纤维、莫代尔纤维混纺,纬纱包含络衣丝tmef,提高了面料的强力、耐磨性和弹性,同时后整理使用sg-54无氟防水助剂,不含全氟辛酸pfoa,使用不含甲醛的mbx-31架桥剂,绿色环保,防水效果好。

附图说明

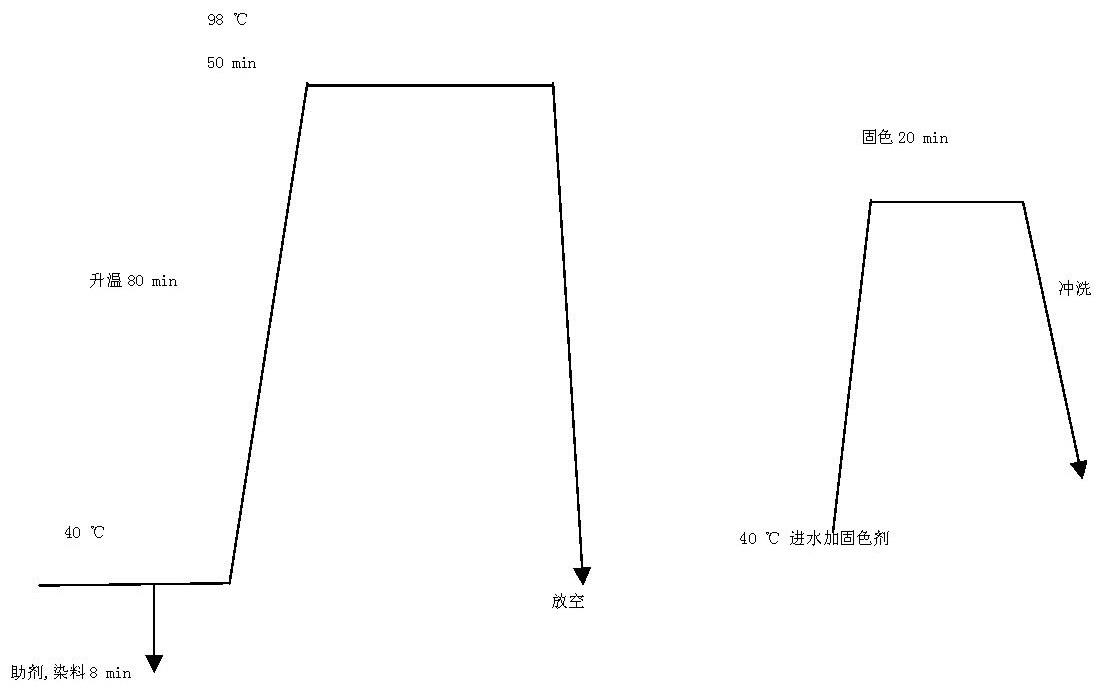

15.图1为本发明中高强锦纶cordura纤维的染色工艺曲线;图2为本发明中renu循环再生涤纶纤维的染色工艺曲线;图3为本发明中莫代尔纤维的染色工艺曲线。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例一:

如图1-3所示,本发明实施例提供一种生态环保多功能精纺面料的制备方法,包括纤维分染、纺纱、织造和后整理,纤维包括rws责任羊毛纤维、高强锦纶cordura纤维、renu循环再生涤纶纤维、莫代尔纤维;renu循环再生涤纶的染色工艺,包括以下步骤:s1:renu循环再生涤纶松球,浸入染液,升温上色;s2:上色的后整理:s1的染液包括醋酸和分散染料,所得染液的ph值为5~6;s2的上色后整理包括第一次水洗,还原清洗和第二次水洗。

18.还原清洗温度为85℃,时间为20min。

19.s1升温上色的工序包括第一段升温和第二段升温,第一段升温以18~19℃/min升温至95℃;第二段升温以1℃/min升温至130℃,并保温50min;s2上色的后整理包括第一次水洗,还原清洗和第二次水洗,还原清洗为酸性还原清洗液,还原清洗的清洗处理ph值为3.5~4,温度为85℃,时间为20min。

20.高强锦纶cordura纤维的染色工艺,包括以下步骤:s1:配置染液;s2:升温上色,保温上色;s3: 固色;s1中染液包括促染剂、酸性均染剂和兰纳洒脱染料,所得染液ph值为5~7;s2中升温上色的工序包括一段升温和二段升温,一段升温至40℃;二段升温至100℃,升温速率为0.75℃/min,并保温50分钟;s3固色的固色液包括醋酸和得亚宝asn,s3固色时间20min, 固色ph值为5.5~6。

21.莫代尔纤维的染色工艺,包括以下步骤:s1:配置染液;s2:升温上色,保温上色;s3: 固色;s1中染液包括汽巴克隆活性染料、促染剂,纯碱,所得染液ph值为10.8~11.2;s2的具体操作包括:第一段升温至60℃,升温速度为1.15~1.25℃/min;二段升温至90℃,升温速度0.8~1℃/min,保温上色60min;s3固色的固色液包括醋酸和亨斯迈固色剂eco,s3的固色温度为40℃,固色保温20 min。

22.后整理包括烧毛、平幅洗呢、绳状洗呢、烘干、中检、熟修、剪毛、蒸呢、热定型、无氟防水处理、罐蒸;无氟防水整理处理温度为170℃,时间为2~3 min。

23.按照质量分数计,面料的纤维包括24%-28%的rws责任羊毛纤维、23%-27%的高强锦纶cordura纤维、26%-30%的renu循环再生涤纶纤维和13%-18%的莫代尔纤维。

24.rws责任羊毛纤维的染色工艺,具体操作包括:毛条装缸后进冷水运转2分钟,将染缸里的水加热至40℃,加入助剂和染料,匀速升温至90℃,保温50min,ph值控制在4.0~4.5之间,助剂包括:阿白消ffw0.3%、阿白格set0.5%、醋酸2%,染料包括0.7%lanaset yellow 2r0.7%、0.38%lanaset red g0.38%、lanaset grey g1.0%。

25.生态环保多功能精纺面料为1/1平纹组织,经纱纱支为90/2nm,纬纱纱支为58/

1nm,平方米重为134.6g/m2,幅宽为156cm,经密为294根/10cm,纬密为312根/10cm。

26.分染包括:染色、复洗、拼毛、混条、前针梳、精梳和后针梳,纺纱包括混条、头针、二针、三针、头粗、二粗、细纱、络筒、并线、倍捻、蒸纱,织造包括整经、穿综、织造、坯检、生修,为了充分梳理纤维,减少纤维间的摩擦,消除纺纱工序中因摩擦产生的静电,提高纤维间的抱合力,混条时加入和毛油,头针加入pta抗静电剂,为了充分梳理纤维,进一步的,采用轻喂入,小牵伸,慢车速生产,毛条平铺顺直喂入,针梳机车速75~95m/min之间,为了防止纺纱过程出现绕皮辊,绕罗拉,圈条器打球,进一步的,皮辊进行酸处理,罗拉、皮圈等处勤做清洁工作,为了保证络衣丝ef包芯效果好,不露白,进一步的,将络衣丝ef与一根粗纱统一在同一位置上,导丝辊装在钳口正上方,不装偏,保证转动灵活,确保络衣丝ef能够很好的包在粗纱中间,在保证弹性的前提下,降低络衣丝tmef的使用量,进一步的,把络衣丝tmef牵伸3倍,在ftc-7细纱机上纺纱,细纱牵伸20倍,重量1.706g/100m,车速为8500~9000r/min,为减少绕皮辊现象,进一步的,前皮辊采用硬度高的皮辊,为了保证纱线质量,减少纱线毛粒,进一步的,络筒车速控制在650m/min,采用热捻工艺,保证了高捻单包纱的捻接头质量,为了保证纱线定型效果,减少对络衣丝的弹性影响,进一步的,采用双循环蒸纱工艺,第一次循环温度90℃,时间30min;第二次循环温度95℃,时间35min。为了纱线消除内应该力,防止织造产生呢面疵点,更进一步的,成纱蒸纱后储存5~7天再入毛纱库。

27.织造包括整经、穿综、织造、坯检、生修。

28.后整理包括烧毛、平幅洗呢、绳状洗呢、烘干、中检、熟修、剪毛、蒸呢、热定型、无氟防水处理、罐蒸;为了使呢面细洁,去除织物表面的长毛羽,进一步的,采用进口汽体烧毛设备,一正一反烧毛,因面料克重量较轻,进一步的,火焰强度选择适中偏柔,速度100m/min,为了清洗干净呢面油污,同时洗出滑糯的手感,进一步的,使用偏碱性洗涤剂,皂洗时间50min,然后清水冲洗20min,为了使织物表面纱线光洁不扎人,提升面料档次,改善起球指标,进一步的,采用三刀剪毛机,十二丝的刀距,二正一反剪毛,为了保证织物尺寸稳定,同时获得稳定的弹性,进一步的,设定热定型温度195℃,时间30秒,为了使织物达到较好的防水效果,进一步的,采用日本三木理研公司的sg-54无氟防水助剂,不含全氟辛酸pfoa,使用不含甲醛的mbx-31架桥剂,环保性能好,处理温度170℃,时间2~3分钟,一般有氟防水处理温度180℃,时间3~4分钟,更加温和的条件,达到较好的防水效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1